|

|

- Search

| J. Conserv. Sci > Volume 35(5); 2019 > Article |

|

초 록

본 논문은 단청 포수 방법 중, 아교수와 교반수처리 방법에 대해 내후성 평가를 하여, 단청의 보존성 향상에 미치는 영향을 분석하였다. 시편은 아교수와 교반수(아교 건조중량의 명반 2%, 5%, 7%)의 점도와 pH 측정을 진행하였으며, 포수층 없음, 아교수 포수층, 교반수 포수층 등 3유형으로 분류 후, 각 저농도(2% 4회), 고농도(10% 1회)로 구분하였다. 이후 바탕층 형성 유무에 따라 2차 분류 하여 뇌록⋅석간주⋅장단 3종의 가칠 안료를 채색하였다. 완성된 시편은 내후성 평가를 위해 환경변화실험을 진행하였으며, 실험 전⋅후 표면관찰, 색차변화 등을 분석하였다. 연구결과, 명반 5% 교반수(pH 평균 4.5)와 명반 7% 교반수(pH 평균 4.7)는 강산성에 근접하여 향후 단청의 보존에 영향을 미칠 수 있으며, 명반 7%의 높은 점도는 포수층을 견고하게 만들기 어려울 것으로 판단된다. 또한 자외선 조사 후, 명반 7% 시편에서 황변화가 가장 확연하게 나타났으며 흡습⋅건조 후, 시편 전체 표면에서 균열이 발견되어 물리적 변화를 확인하였다. 가스부식은 타 실험과 비교 시 색상과 표면상태 변화의 확인이 어려웠다. 결과적으로, 안정적인 포수층의 형성은 중성에 가까운 저농도 아교수와, 명반 2%의 교반수가 적합할 것이며, 명반 2% 교반수의 적용은 단청의 보존에 긍정적일 것으로 파악된다.

ABSTRACT

In this study, the method for processing glue and glue-alum sizing from the dancheong ground treatment was evaluated with respect to weather resistance, and its effect on the conservation of dancheong was analyzed. Viscosity and pH of the glue and glue-alum specimen were measured and classified into three categories(none layer, glue layer, and glue-alum layer), which were further classified according to low concentration(four times for 2%) and high concentration(once for 10%). The base layer formation was subsequently classified into three categories based on pigment adoption, namely, Noerok(celadonite), Seokganju(terra rossa), and Jangdan(red lead). The completed specimen was subjected to a changing-environment experiment for evaluating weather resistance and observing the surface. Color variations were analyzed before and after the experiment. The results indicate that glue-alum sizing comprising 5% alum or 7% alum has strong acidity that can affect the life of dancheong, and the high level of 7% alum makes it difficult to create a solid coating layer. After ultraviolet irradiation, the specimen with 7% alum changes its color to yellow. Furthermore, after moisture absorption and drying, cracks can be observed on the entire specimen surface that corroborate the physical change. Additionally, gas-based corrosion causes marginal surface changes. Hence, the formation of a stable coating layer can be achieved by incorporating a low concentration glue solution that is almost neutral, and the application of glue-alum sizing having 2% concentration can aid in the conservation of dancheong.

우리나라의 고대시대부터 중세시대에는 사찰건물에 다수의 단청이 만들어졌음을 예상해 볼 수 있으나, 현재 건축물 또는 건축도 등의 유물이 남아 있지 않고, 건축물이 남아 있는 경우에도 채색이 거의 퇴색⋅퇴락되어 단청의 문양과 색의 조화를 정확하게 파악하는데 어려움이 있다. 조선시대 단청은 사찰단청, 궁궐단청, 능원단청 그리고 유교단청, 관아단청의 순으로 남아 있으며, 이중 사찰전각의 숫자가 약 130여개로, 가장 많은 수의 단청이 온전히 남아있어 비교적 전 시기에 걸친 유구를 확인할 수 있다.

목조건축물은 대기, 빛, 풍우 등 자연환경으로 인한 물리적인 피해와 생물에 의한 충해로부터 직⋅간접적인 영향을 받게 된다. 이와 같은 단점을 보완하기 위한 목적으로 단청이 조성되며, 특수한 건물의 등급 및 성격에 맞는 장엄 등 다양한 목적을 포함한다.

예부터 천연재료와 전통제작 기법으로 시공 된 단청은 100년 이상의 오랜 세월을 유지하는 것이 가능하였다. 그러나 현대의 단청시공은 전체의 공정을 간소화시키고 재료를 생략함으로써 단순화되었고, 바탕재인 목재의 수명을 단축시키는 결과를 초래하였으며, 환경오염으로 인한 평균 기온의 상승과 자외선 지수 및 대기오염 등 외부 요인에 의해서 단청의 손상과 열화가 촉진되고 있다. 또한, 오늘날 사찰건물의 해체 수리 시 단청은 벽화나 불상, 탱화 등의 유물과 비교할 때, 문화재의 보존처리에서 후순위로 선택되는 경향을 보이며, 상대적으로, 보존에 대한 인식이 미흡한 상황이다. 이로 인해 단청의 기존 흔적을 제거하고 새로 그리거나 개칠하는 등 제대로 된 보호 및 보존처리 없이 훼손이 진행되고 있다. 이러한 문제가 대두됨에 따라 우리나라의 단청 관련 연구는 기존의 단청문양 및 양식에 국한된 연구에서 벗어나 전통재료, 도막성능, 전통제작기법 등 과학적 실험연구가 진행되었다. 특히, 2000년대 들어, 단청 도막의 내후성 향상을 위한 실험연구(Oh and Kawanobe, 2005)를 시작으로, 단청안료 교착재인 아교와 합성수지의 내구성을 비교한 연구(Seo, 2007), 녹말풀 아교 그리고 수성아크릴수지 에멀젼을 이용한 단청 도막성능 연구(Han and Shin, 2007), 옻의 우수한 방수⋅방부⋅경도능력을 이용한 기존 단청 접착제의 단점 보완 연구(Park, 2008), 젤라틴의 물성에 따른 단청 도막 성능비교 연구(Park et al., 2013)등 전통재료를 이용한 단청 도막성능 실험연구가 진행되었으며, 이와 함께 단청 보존을 위한 전통 기법의 중요성 연구(Kim, 2014), 궁궐단청 보수 및 보존을 위한 궁궐단청기법 재현 연구(Koo, 2016)등 전통 제작기법 관련 연구가 이루어진 상황으로 단청 보존 및 제작기법 연구들이 다소 증가하고 있는 추세이다.

본 논문은 단청의 보존성을 증대시키기 위한 목적으로, 전통 천연재료를 이용한 포수처리 방법 중 아교와 명반을 이용한 교반수의 적용 가능성을 실험을 통해 검증하고자 하였다. 교반수 제작에 대한 근거는 현재 실무에서 활동하고 있는 단청장과의 면담을 통해 제작방법을 조사하고, 한국 회화작품 제작에 사용되는 교반수 관련 연구를 분석 및 고찰하였다. 교반수 관련 연구는, 우리나라 기후 환경에서 바탕재의 물리적 변화가 바탕처리 방법 및 아교 농도 그리고 횟수와 연관성이 있는가에 대한 연구(Yun, 2003)와, 백반과 물의 농도 실험을 통한 채색화의 발색과 최적농도 실험연구(Seo, 2006), 아교포수기법의 재료와 운용방법 연구(Park, 2009), 교의 종류에 따른 교반수 및 전색제 농도 연구(Yun, 2010), 지본화 제작에 이용되는 아교와 명반의 혼합 비율 수치화 연구(Shin, 2013) 등을 바탕으로 실험 시편을 제작하였다.

논문의 실험 방향은 단청의 포수처리 방법 중, 아교수 포수 방법과 단청장이 실무에서 적용해온 교반수 포수 방법이 단청의 보존성 증대에 미치는 영향을 파악하는 데 있다. 또한, 내후성 실험을 통해 바탕재 포수처리 유무에 따른 포수막의 기능평가를 실시함으로서 포수처리가 단청의 안정성 향상에 미치는 영향을 분석하였다.

시편의 제작은 아교수를 이용하는 포수방법과, 교반수 포수방법을 이용하였다. 교반수 포수방법에 대한 근거는 실무자인 최문정 전수조교(무형문화재 제48호 단청장 전수교육조교)의 스승인 만봉 스님(국가 무형문화재 제 48호 단청장, 1910∼2006)의 “단청 바탕재의 포수 시 아교에 소량의 명반을 사용하여 제작하였다.”는 면담 내용을 바탕으로 하였으며, 채색화 작품 제작 시 사용되는 명반의 양을 기준으로 하여 교반수 사용에 대한 실험 결과를 비교할 수 있도록 농도를 설정하였다. 시편의 제작은 온도 23±2℃, 상대습도 50±5%의 직사광선이 들지 않는 실내에서 진행하였으며, 우리나라 목조 건축물의 주재료로 사용되고 있는 육송을 이용하였다. 육송 판재는 변재의 갈라짐과 옹이가 없는 부위를 사용하였으며, 10 mm(높이) × 260 mm(가로) × 50 mm(세로)로 가공하였다. 가공전의 목재의 함수율은 30∼40%였으며, 응달에서 약 1개월 동안 2차 자연건조 하여 함수율이 10% 이하의 목재들만 사용하였다(Figure 1a). 이후 실험 바탕재를 포수처리 용액(아교수, 교반수)이 잘 스며들 수 있도록 Sand paper를이용하여 #100, #800, #1000 순서로 표면을 가공(면닦기)하였다. 마지막으로 각 색상별 20 mm × 50 mm 크기로 시편 1개당 구역을 설정(Figure 1b)하여 제작하였으며, 모든 과정은 문화재수리표준시방서와 단청 제작공정 보고서를 참고하여 진행하였다.

포수에 사용한 용액은 소가죽을 원료로 만든 아교수(막대아교, Kailart, KOR)와, 아교수에 명반(Nakagawa, JPN)을 첨가한 교반수이다. 아교는 사용 전 24시간 동안 찬물에 침적시킨 후 평균 50℃의 온도로 중탕하였으며, 면보에 걸러 사용하였다. 교반수는 아교 건조 중량의 명반 2%, 명반 5%, 명반 7%로 각각 3가지 유형으로 제조하였다. 이후, 목재 시편의 아교수칠과 교반수칠 분류 유형에 따라 제조가 완료된 포수용액을 저농도(2%) 4회칠과 대조 실험을 위한 고농도(10%) 1회 칠의 2가지 방법으로 포수하였다. 아교수는 평균 30℃의 상태로 사용하였으며, 포수는 5 cm의 양모붓으로 3회에 걸쳐 도포하였다. 포수 방법은 나무결 방향 기준 서로 엇갈리는 방향으로 포수하였다.

안료는 단청의 하지층 중 바탕층과 가칠층에 사용되는 뇌록(磊綠, Celadonite, Kailart, KOR), 석간주(石間硃, terra rosa, Kailart, KOR), 호분(胡粉, Oyster shell, JPN), 장단(長丹, red lead, Kailart, KOR)으로 총 4가지 색을 선정하였다. 뇌록과 석간주는 문화재 수리 표준 시방에 기술되어 있는 안료이며, 장단은 조선시대 궁궐단청에 사용된 안료로 의궤 등의 문헌자료에 기록된 안료를 선정하였다.

채색방법은 포수처리 후 바탕층을 형성하지 않은 시편과, 호분으로 바탕층을 형성한 시편으로 구분하였으며, 두 가지 유형으로 분류된 시편에 뇌록⋅석간주⋅장단 3종의 가칠 안료를 선정하여 채색하였다.

가칠층은 각각 시편 전면에 뇌록, 석간주, 장단의 순서로 2회에 걸쳐 안료를 균일하게 채색하였으며, 실험을 통해 채색 시 도막의 두께로 인한 표면 박리 및 균열을 줄이고 표면에 견고하게 고착될 수 있도록 농도를 설정하였다. 바탕층이 없는 시편에는 안료(뇌록, 석간주, 장단)와 8%의 아교수를 혼합한 후 1차 채색하였고, 24시간 후 안료와 7%의 아교수를 혼합하여 2차 채색 하였다. 바탕층을 호분으로 형성한 시편에는 안료(뇌록, 석간주, 장단)와 7%의 아교수를 혼합한 후 1차 채색 하였고(Figure 1e), 24시간 후, 안료와 6%의 아교수를 혼합하여 2차 채색(Figure 1f)하였다(Table 1).

단청의 전통 기술에 의한 시공과정의 중요성을 과학적으로 뒷받침하기 위해 포수용액에 대한 점도, pH 측정실험을 진행하였다.

포수용액의 점도측정 실험조건은 30±1℃의 환경에서 각각 비커(500 ml)에 담긴 포수용액을 150 rpm(Speed), 1 minute으로 설정한 점도계(DV2T Viscometer, Brookfield, USA)로 시료의 점도 차이에 따라 적합한 스핀들(Spindle)을 사용하여 측정하였다. 단위는 cP로 표시하였으며, 농도별 각각 5회 측정하여 최대 최소값을 뺀 평균값을 산출하였다.

시료의 pH 측정은 포수용액의 종류 및 농도별로 구분하여 각각 100 ml를 제조하였으며, 23±2℃의 환경에서 pH 측정기(Orion 2-star, Thermo Fisher Scientific, USA)를 이용하여 측정하였다. 포수용액의 농도별로 5회 측정하여, 최대와 최소값을 제외한 결과를 평균값으로 산출하였다.

실험 재료로 사용된 뇌록, 석간주, 장단, 호분 안료와 명반의 성분 분석을 위해 주사전자현미경(scanning electron microscopy, SEM) 관찰 및 에너지 분산 X선 분광(energy dispersive X-ray spectroscopy, EDS) 분석을 진행하였다. 분석에 사용된 기기는 전계방사형주사전자현미경(SEM ULTRA PLUS, Carl Zeiss, DEU)과 에너지분산형 X-선 분석기(NS7, Thermo Fisher Scientific, USA)를 이용하였으며, 실험 시편 제작에 사용된 4종류의 안료와 명반의 정량분석을 통해 성분원소와 미세 조직들의 형상을 관찰하였다.

자외선 조사 실험은 KS M 5982 도료의 촉진 내후성 실험방법-형광UV응축방식을 기반으로 제작된 자외선 조사 실험기를 사용하였다(Table 2a). 실험기는 총 4개의 UV-C 타입의 형광램프(G40T10, Sankyo Denki, JPN)가 장착되어 있으며, 램프와 시료 표면까지의 거리는 270 mm이다. 실험기간은 총 4주(672 h)로 설정하였다.

내후성 평가 방법으로 광학현미경 관찰과 색도 측정을 진행하였다. 광학현미경 관찰에는 영상현미경(SV-55, Sometech, KOR)을 사용하였으며, 관찰방식 및 배율은 Non-contact 300배율로 설정하였다. 색도 측정 방법으로는 각 시료별 색상에 대한 객관적 수치를 비교하기 위하여 색도를 나타내는 색채표준 중 CIE의 L*a*b*체계(CIELAB, 1976)을 이용하였으며, L*(Lightness, 명도), a*(Redness, 적색도), b*(Yellowness, 황색도)와 열화 후의 색상의 차이를 △E*ab값으로 정리하였다. 색도 측정 장비는 색차계(Chroma Meter CR-400, Konica Minolta, JPN)로 D65광원을 사용해 시편 1개당 3구역을 총 2회 씩 측정한 결과를 평균값으로 정리하였으며, 색차값의 평가는 미국국가표준원에 의한 색차값 평가표에 의거하였다.

단청 포수시료의 pH측정, 점도측정 결과와 내후성실험 전⋅후의 채색층 표면에 대한 광학현미경 관찰, 채색층 색 안정성 변화 등 종합적인 결과는 다음과 같다.

pH와 점도 측정결과, 아교수와(pH 평균 6.2) 명반 2%(pH 평균 5.3)는 중성에 가까운 pH를 나타내지만, 명반 5%와 명반 7%의 경우 pH 평균 4.6정도의 강산성에 가까운 수치를 보여, 바탕재의 수명에 치명적인 영향을 미칠 것으로 파악 되었다(Table 5).

점도는 명반의 양에 비례하여 증가하는 특징을 보였으며, 포수용액이 바탕재에 깊숙하게 스며들어 포수층을 더욱 견고하게 만드는 것을 목적으로 할 때, 단청 도막을 형성하는 데 사용되는 포수용액은 저농도가 적합할 것이다. 또한 바탕재 포수용액를 만드는 과정에서 명반 2%와 명반 5% 농도의 교반수는 아교수 농도에 상관없이 명반은 충분히 용해되었으나, 명반 7% 농도의 교반수는 아교의 점도 증가에 영향을 받기 때문에 10% 농도의 아교에서는 명반이 충분히 용해되지 않을 가능성이 크며, 이로 인하여 목재 표면에 얼룩 및 광택 등의 문제가 발생할 수 있다(Table 6). 이러한 현상은 결과적으로 나무 바탕재 표면의 평활성을 저하시켜 안료가 목재 표면에 고르게 도포되는 것을 방해하며, 향후 단청에 또 다른 문제가 나타날 소지가 있다.

뇌록 안료의 화학성분 분석결과, 산소(O), 나트륨(Na), 마그네슘(Mg), 알루미늄(Al), 규소(Si), 황(S), 칼륨(K), 티타늄(Ti), 크롬(Cr), 철(Fe)이 검출되었다. 석간주안료의 화학성분 분석결과, 산소(O), 마그네슘(Mg), 알루미늄(Al), 규소(Si), 황(S), 칼륨(K), 칼슘(Ca), 철(Fe)이 검출되었다. 장단 안료의 화학성분 분석결과, 산소(O), 알루미늄(Al), 납(Pb)이 검출되었다. 호분 안료의 화학성분 분석결과, 산소(O), 나트륨(Na), 마그네슘(Mg), 알루미늄(Al), 황(S), 칼슘(Ca)이 검출되었다. 명반의 화학성분 분석결과, 산소(O), 알루미늄(Al), 황(S), 칼륨(K)이 검출되었다(Table 7, Table 8).

현미경 관찰 결과, 명반 7%의 시편 중 10% 1회 포수방법은 점도가 높아서 나무 바탕재의 표면에 고르게 포수되지 않았으며, 목재에 쉽게 흡수되지 않아 잔여물이 남았다. 이러한 잔여물은 현미경 관찰에서 바탕재 표면에 반짝이는 유리 가루와 같은 광택 현상을 발생시켰다(Table 9a).

자외선 조사실험 결과, 모든 시편의 명도 저하와 황변 현상이 증가하였으며, 명반 7%의 시편에서 황변화가 가장 큰 것으로 확인되었다(Table 9b). 나무바탕 표면의 상태는 안정적이나, 내후성 실험 중 가장 큰 황변과, 가칠 안료들의 색 변화가 나타났다. 가칠 안료 시편은 실험 전과 비교 시 석간주 가칠에서 전체적으로 색의 변화가 큰 것으로 확인되었고, 석간주, 호분⋅석간주 가칠에서 미세하게 명도가 증가하는 양상을 보였다. 뇌록, 호분⋅장단, 호분, 호분⋅뇌록 가칠에서는 표면의 변화가 뚜렷하게 확인되지 않았다.

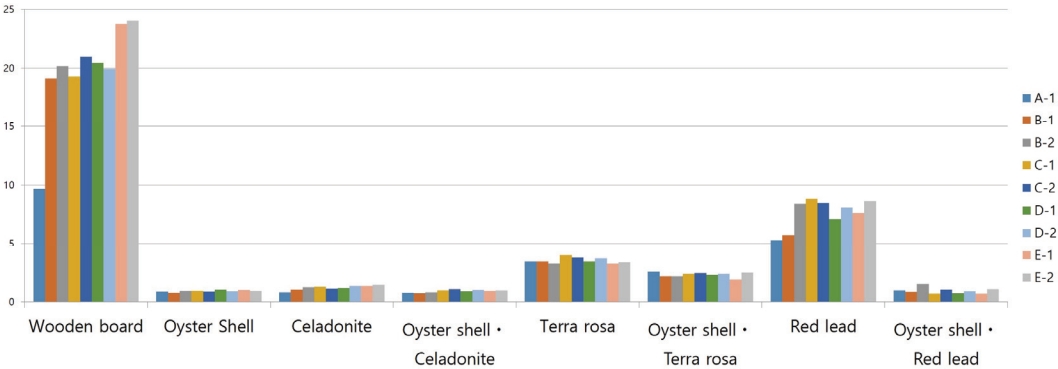

자외선 조사 실험 후 색도측정 결과, 나무 바탕재의 포수 유무에 따라 평균 약 2.2배의 색차 변화를 보였다. 아교와 명반 2%, 명반 5%의 색차 변화값은 큰 편차를 나타내지 않고 비슷한 값으로 확인되나, 7%의 명반 농도가 가장 큰 명도 저하가 가장 크며, 황변 수치가 증가하였다. 가칠 안료들의 전체 색차 수치를 비교하였을 때, 호분으로 바탕층을 형성하고 가칠을 진행한 시편의 색차 변화가 평균적으로 낮은 변화값을 보였다. 특히, 장단 가칠과 석간주 가칠에서 변화 양상이 두드러지게 나타났다. 장단 안료에서는 호분 바탕 후 장단 가칠을 한 시편들 중, 포수하지 않은 시편의 경우 약 5배 이상, 포수한 시편의 경우 평균 약 9배 정도의 색차 변화값을 보여, 포수용액이 장단 가칠에 영향을 미치며, 손상을 야기할 가능성이 있는 것으로 파악되었다. 뇌록 가칠, 호분⋅장단, 호분, 호분⋅뇌록 가칠의 경우 포수용액의 농도와 횟수에 의한 차이는 명도 변화와 색변화의 증가 감소에 있어 평균적으로 변화 폭이 근소하게 나타났으나, 호분 바탕층을 형성한 시편들이 바탕층을 형성하지 않은 시편들에 비해 비교적 낮은 변화 수치를 보여, 호분 바탕층을 형성한 뒤에 가칠한 시편들이 가장 높은 색 안정성을 보였다(Table 10, Figure 2).

흡습⋅건조 실험 후, 시편 전체에서 황변현상과 미약한 변색 현상 그리고 표면에서 균열현상이 발견되어 물리적인 변화가 있음을 확인하였다(Table 9c). 특히, 10% 1회의 포수방법에서 균열현상이 발생한 것으로 미루어 볼 때, 포수방법에 의한 문제인 것으로 파악된다. 나무바탕은 아교, 명반 2%, 명반 5%, 명반 7%로 포수한 시편들의 경우 포수하지 않은 시편과 비교 시 황변 현상이 두드러지게 나타났다. 가칠 안료 시편의 관찰결과, 실험 전과 비교 시 장단 가칠에서 명반 사용량이 증가함에 따라 색의 변화가 나타났으며, 호분 가칠에서 미약한 황변현상이 발생하였다. 뇌록, 호분⋅뇌록, 석간주, 호분⋅석간주, 호분⋅장단 가칠에서는 색과 밝기에 변화가 거의 없는 것으로 확인되었다.

흡습⋅건조 실험 후 색도측정 결과, 나무바탕에서 포수 유무에 따라 평균 약 3배의 많은 색차 변화를 보였으며, 아교와 교반수에 있어 각각 다른 농도와 포수방법은 색차 변화의 증가 감소에 큰 영향을 주지 않았다. 또한, 포수하지 않은 시편은 근소한 황변현상을 보였으나, 포수한 시편들에서는 평균 약 4.5배의 증가를 보여 황변 정도가 큰 것으로 나타났다. 나무바탕의 변화는 10% 1회 포수방법의 변화가 더 높게 나타났으며, 전반적으로 아교 또는 교반수로 포수한 시편들이 다소 높은 수치로 명도가 감소되었다. 가칠 안료에 대한 색차 변화는 장단가칠이 상대적으로 높은 색차변화 수치를 보였으며, 10% 1회의 포수 방법이 높은 색차 변화를 보였다. 호분 가칠과 석간주 가칠의 경우 육안으로도 확인이 가능한 색차 변화 수치를 보였으나, 뇌록, 호분⋅장단, 호분⋅석간주, 호분⋅뇌록가칠 경우 평균 근소한 변화 수치 보여, 호분 바탕층을 형성한 뒤에 가칠한 시편들이 가장 높은 색 안정성을 보였다(Table 11, Figure 3).

가스부식 실험은 다른 내후성 실험들과 비교해 색상이나 표면 상태의 명확한 변화를 확인하기 어려웠다. 나무 바탕과 가칠 안료들 모두 색 변화 또는 황변현상을 확인하기 어려웠으며, 전체적으로 뚜렷한 변화가 나타나지 않았다. 또한, 흡습⋅건조실험에서 표면에 균열이 생긴 것과 비교하여 볼 때, 가스부식 실험의 나무 바탕, 가칠 안료의 표면 상태는 안정적인 것으로 관찰되었다.

가스부식 실험 후, 색도 측정 결과, 포수의 유무에 대한 차이와 포수칠 농도별 차이는 매우 미세한 변화를 보였으며, 나무바탕, 장단, 호분⋅장단 가칠의 색차는 비교적 구분이 가능하였다. 나무바탕은 근소한 수치 색차 변화와 명도 감소를 보였으며, 평균적으로 아교 포수 시편이 비교적 낮은 색차 변화값을 나타내고 있었다, 명반 7%의 농도의 변화값이 상대적으로 큰 변화값을 나타내 다소 황변현상이 발생한 경향이 있음을 확인하였으나, 색차값의 수치에 편차가 있으며, 명반의 농도가 증가함에 있어, 변화양상이 일정하지 않았다. 장단, 호분⋅장단 가칠의 변화는 포수칠을 하지 않은 시편과 아교, 명반 2%, 명반 5%의 시편의 명도 변화와 색차 수치 편차에 차이가 없었으나, 명반 7%에서 증가한 색차변화 수치와 근소한 황변 현상이 확인되었다. 뇌록, 호분⋅뇌록, 호분, 석간주, 호분⋅석간주 가칠은 전⋅후 비교 시 색차, 명도 등 색 변화 수치가 미미하여 시편의 포수 유무와 포수 농도 그리고 방법에 의한 구분이 불가능하였다. 가스부식 실험은 색차 변화에 대한 정확한 결과를 나타내기 어려움 있었으며, 상대적으로 장단 가칠의 색 안정성이 낮은 것으로 파악되었다(Table 12, Figure 4).

본 논문은 우리나라 단청의 시공에 있어 포수라는 전통제작기법을 통하여 단청의 보존성을 향상시키는 방법의 과학적 근거를 마련하는 데 그 목적이 있다. 단청에 사용되고 있는 포수처리제의 농도와 포수방법을 정확하게 설정하기 위해 물성분석인 pH와 점도를 측정하였다. 이후, 단청에 서 바탕재에 포수처리가 미치는 영향 및 노화에 대한 문제점을 확인하기 위하여 자외선 조사, 흡습⋅건조, 가스부식 등 내후성 실험을 진행하였으며, 실험 전⋅후 채색층 표면의 광학현미경 관찰 및 색 안정성 변화 등을 비교 관찰하였다. 종합적인 결과는 다음과 같다.

첫째, 내후성 실험을 진행한 후, 포수용액에 따른 단청 목재 바탕재의 색차 변화를 확인하였을 때, 명반 7%에서는 변화의 양상이 확연하게 나타났다. 반면, 연구자가 설정한 명반 2%의 농도와, 일반 회화에서 주로 사용되는 명반 5% 농도의 교반수는 아교수의 색차 변화와 비교하였을 때, 큰 차이가 없음이 확인되었다.

둘째, 명반 5%와 명반 7%는 강산성에 가까운 pH 수치를 보이므로 단청 바탕재인 목재의 내구성에 치명적인 영향을 미칠 수 있으며 특히, 명반 7%는 점도가 높아 포수용액이 바탕재에 깊숙이 스며들어 포수층을 견고하게 만드는 것이 어려울 것으로 파악되었다. 그러므로 단청의 포수층을 형성하기 위해서는 중성에 가깝고 농도가 비교적 낮은 아교수와 명반 2%의 교반수가 적합할 것으로 보인다.

셋째, 명반은 여러 교반수 논문을 통해 바탕재와 안료층의 결합을 견고하게 해주며, 그로 인해 안료의 발색을 돕는 효과가 입증되었기 때문에 명반 2%의 적용은 단청의 보존에 긍정적인 효과를 가져올 것으로 기대된다.

넷째, 본 논문은 표면 관찰과 색 안정성 관찰 결과만으로 포수 능력을 분석하였기 때문에 포수층의 능력치에 대한 명확하게 증명하기 어렵다. 따라서 추후 도막의 성능을 면밀히 확인하는 조사 분석과정이 진행되어야 할 것이다.

단청의 재료는 전통적이고 친환경적이어야 하며, 단청의 시공에 있어서 사용이 용이하고, 인체에 무해해야 하는 조건을 충족시켜야 할 필요가 있다. 또한, 단청의 시공에 있어 간편함 또는 편리함만을 추구할 것이 아니라, 전통기법의 재현과 함께, 지속적인 실험 및 개발을 통하여 보다 나은 시공재료와 방법을 연구함으로써 변화하는 외부 환경에서도 견고하게 버틸 수 있는 단청을 조성하는 데 그 목적을 두어야 할 것이다.

Figure 1.

Making process of samples. (a) Wooden board, (b) Specimen zone establishment, (c) 1st coloring of Oyster Shell White, (d) 2nd coloring of Oyster Shell White, (e) 1st coloring of lacquer pigments, (f) 2nd coloring of lacquer pigments.

Table 1.

Classification of coloring for lacquer pigments

Table 2.

Contents of experiment

Table 3.

Condition of moisture absorption and drying test

| No. | Time | Temperature (℃) | Relative humidity (%) |

|---|---|---|---|

| 1 | 30 min | 50 | 95 |

| 2 | 4 h | 50 | 95 |

| 3 | 30 min | 20 | 0 |

| 4 | 1 h | 20 | 0 |

| 5 | 30 min | 60 | 0 |

| 6 | 8 h | 60 | 0 |

| 7 | 30 min | 20 | 0 |

| 8 | 1 h | 20 | 0 |

Table 4.

KS C IEC 60068-2-60 gas corrosion testing method

| Variables | Method 1 | Method 2 | Method 3 | Method 4 |

|---|---|---|---|---|

| H2S(10⁻⁹ vol/vol)a | 100±20 | 10±5 | 100±20 | 10±5 |

| NO2(10⁻⁹ vol/vol)b | 200±50 | 200±50 | 200±20 | |

| Cl2(10⁻⁹ vol/vol)c | 10±5 | 20±5 | 10±5 | |

| SO2(10⁻⁹ vol/vol)d | 500±100 | 200±20 | ||

| Temperature (℃) | 25±1 | 30±1 | 30±1 | 25±1 |

| Relative humidity (%) | 75±3 | 70±3 | 75±3 | 75±3 |

| Volume change per hour | 3∼10 | 3∼10 | 3∼10 | 3∼10 |

| Increase of weight with copper coupon | ||||

| Following appendex A | ||||

| mg/(dm² × day) | 1.0∼2.0∼ | 0.3∼1.0 | 1.2∼2.2 | 1.2∼2.4 |

Table 5.

Result of measuring sizing liquid pH

Table 6.

Result of measuring sizing liquid viscosity

Table 8.

Chemical composition results of pigments and materials (EDS)

Table 9.

Surface observation before and after experiment

| Wooden board | Oyster shell | Celadonite | Oyster shell⋅Celadonite | Terra rosa | Oyster shell⋅Terra rosa | Red lead | Oyster shell⋅Red lead | ||

|---|---|---|---|---|---|---|---|---|---|

| Before |

|

|

|

|

|

|

|

|

|

| a | Polish and surface change |

|

|

|

|

|

|

|

|

| b | Yellowing |

|

|

|

|

|

|

|

|

| c | Crack |

|

|

|

|

|

|

|

|

Table 10.

Measurement value of color difference after UV irradiation

Table 11.

Measurement value of color difference after moisture absorption and drying

Table 12.

Measurement value of color difference after gas corrosion

REFERENCES

Han, G.S. and Shin, S.J., 2007, Effect of vehicle resin on coating performance of dan-chung. Journal of the Korean Wood Science and Technology, 35(1), 44–50. (in Korean with English abstract)

Kim, D.R., 2014, A study of dancheong technique for conservation of traditional wooden architecture in Korean, Ph.D. dissertation, Konkuk University, Chungju, 1–81 p. (in Korean with English abstract)

Koo, U.H., 2016, An experimental study for the reproduction of the dancheong technique for royal palaces since the 17th century, Ph.D. dissertation, Myongji University, Seoul. 1-283. (in Korean with English abstract)

National Research Institute of Cultural Heritage, 2015, Performance assessment and application standard of flame retardant for fire prevention of historical wooden building. 3, 1–137. (in Korean with English abstract)

Oh, J.S. and Kawanobe, W., 2005, Influence of mechanical properties of painting layers and priming methods to weathering resistance of danchung. Journal of Conservation Science, 17, 19–32. (in Korean with English abstract)

Park, J.D., 2009, A study of materials and gluing techniques in Korean colored paintings, Master’s thesis, Andong National University, Andong, 1–50 p. (in Korean with English abstract)

Park, J.H., Jeong, S.H., Kim, I.J. and Chung, Y.J., 2013, A study on the film performance by physical properties of gelatin(glue) in dancheong. Journal of Conservation Science, 29(1), 25–33. (in Korean with English abstract)

Park, S.Y., 2008, A study on ott-chil dan-chung, Master’s thesis, Dongbang Culture University, Seoul, 1–57 p. (in Korean with English abstract)

Seo, S.H., 2007, A study on the pigments binder – The durability of lead red and glueㆍacrylic, Master’s thesis, Kyonggi University, Suwon, 1–64 p. (in Korean with English abstract)

Seo, Y.R., 2006, A study of alum water processing technique used in colored paintings, Master’s thesis, Korea University, Seoul, 1–114 p. (in Korean with English abstract)

Shin, H., 2013, The function and role of glue alum sizing on the paper stock for painting. The Journal of Art and Culture Studies, 3(5), 67–104. (in Korean with English abstract)

Yun, H.E., 2003, A study of layer of glue spread on the paper stock for color painting, Master’s thesis, Kyonggi University, Suwon, 1–59 p. (in Korean with English abstract)

Yun, J.Y., 2010, A study on stirring water and vehicle concentration level for different types of glue, Master’s thesis, Korea University, Seoul, 1–100 p. (in Korean with English abstract)

- TOOLS

-

METRICS

-

- 2 Crossref

- 3,542 View

- 82 Download

-

Related articles in

J. Conserv. Sci.