목공예용 천연 및 합성 접착제의 특성 연구

Study on the Physical Properties and Characteristics of Adhesives for Woodcraft

Article information

Abstract

본 연구에서는 목공예품에 사용되는 천연 및 합성 접착제의 특성을 평가하고, 온습도 변화에 따른 접착제와 목재의 열화 양상을 비교하였다. 아교 1종, 폴리초산비닐계 접착제 3종, 에폭시계 접착제 1종와 느티나무 목재를 선정하여 물리적, 화학적 특성평가와 내후성, 건조속도 평가를 진행하였다. 접착제 특성평가를 통해 아교와 폴리초산비닐계 1종의 접착강도가 각각 6.54 N/mm²과 7.01 N/mm²으로 나타났으며, 아교는 pH 7.03, 폴리초산비닐계 접착제는 pH 3.32∼3.59으로 접착제로써 사용가능한 범위인 것으로 확인되었다. 내후성 실험결과 에폭시계 접착제는 열화 후 접착강도 감소폭이 가장 높았다. 접착제에 대한 가역성 실험을 통해 에폭시를 제외하고 수용성용매인 NaOH에서 가역성이 높은 것으로 나왔으나 처리 시 목재에 변색이 나타날 수 있으므로 사용 시 주의가 필요하다.

Trans Abstract

In this study, the characteristics of natural and synthetic adhesives used in woodcraft were evaluated. The pattern of deterioration of wood and adhesives according to changes in temperature and humidity were compared. For materials, one type of anlmal glue, three kinds of polyvinyl acetate adhesives, one type of epoxy adhesive and one type of zelkova wood were selected. Characteristics of physical and chemical characteristics, weather resistance and drying speed assessment were carried out. The adhesion characteristic evaluation showed that the adhesion strength of anlmal glue and one type of polyvinyl acetate adhesive were 6.54 N/mm2 and 7.01 N/mm2, pH meter of anlmal glue and polyvinyl acetate adhesives was pH 7.03 and pH 3.32-3.59 which were range of available as an adhesive. According to the test results of weather resistance, epoxy adhesives had the highest decreasing value in adhesion strength after deterioration. In the reversible test of the adhesive, it was found to be highly reversible in NaOH, a soluble solvent excluding epoxy, but attention is required when using the wood since it may show discoloration during processing.

1. 서 론

목공예는 나무를 이용하여 물건을 만드는 공예로서 목재를 다루는 기술, 작품의 규모, 물품의 종류가 다양하다. 「산림경제(山林經濟)」에 따르면 목공예품은 일반 생활용품 목록 가운데 40%이상 높은 비율을 차지하고 있다(Encyclopedia of Korean Culture, 2019). 이러한 목공예품의 제작 및 수리 과정은 물리적 접합, 기계적 접합, 화학적 접합으로 구성되는데 화학적 접합은 접착제를 이용하는 방법을 의미한다(Kwon ,et al., 2003). 목공예에 사용되는 접착제는 천연접착제와 합성접착제가 있으며 천연접착제는 아교, 어교, 옻, 동물성, 식물성 재료를 기반으로 한 접착제가 사용된다. 천연접착제의 사용은 과거 문헌에서도 목공예에 사용된 기록을 확인할 수 있다(Park, 2013). 이 중 아교의 경우 가역성이 있기 때문에 재보수가 가능하다는 장점이 있으나 수분에 민감하게 작용하며 합성접착제에 비해 사용방법이 번거롭고 쉽게 부패하므로 이용자가 점차 줄어들고 있다. 합성접착제는 열경화성 수지, 열가소성 수지, 셀룰로오스계 수지 등이 이용되고 있으며, 천연접착제에 비해 대량생산이 가능하고 사용이 편리하다는 장점이 있다. 그러나 합성접착제에서 방출되는 휘발성유기화합물 등의 유해물질로 인해 작업환경과 인체 유해성이 문제시 되고 있으며(National Institute of Environmental Research, 2006; Konetic Report, 2008) 내구성이 저하된 후 접착제를 제거하기 어렵다. 현재 우리나라에서 목공예작업을 할 때 주로 사용되는 접착제는 폴리초산비닐(Polyvinyl acetate, PVAc)계 접착제, 폴리우레탄, 에폭시 등의 접착제는 목공예 제작과 문화재 보존처리 시 접합이나 강화제로 사용되고 있다(Park, 2002; National Research Institute of Cultural Heritage, 2012).

목공예품 제작 기술 및 재료에 관한 연구에서 부재료인 접착제에 대한 연구는 기초적 특성 연구가 진행된 바 있으며(Ülker, 2016), 주로 판매되고 있는 접착제를 대상으로 비교가 이루어지고 있다. 문화재 보존처리 분야에서는 보존처리 시 사용되는 접착제의 특성보다는 어떤 용도로 사용하는가에 대해 기술하고 있다(Park, 2004;Seo, 2008;Lee, 2019). 문화재 보존처리용 접착제에 관한 연구는 주로 회화분야, 도토기 등에 적용 시 물성변화에 대한 연구를 중심으로 수행되었다(Shim, 2006;Ahn, 2010;Kim et al., 2013;Ahn et al., 2016; National Research Institute of Cultural Heritage, 2016). 합성접착제의 경우 합판, 보드의 제작 등 목재가 사용되는 건축자재 분야에서 주로 연구가 진행되었다. 그러나 현재 목공예품에 사용되는 접착제의 기본 물성에 대해 각 접착제를 목재에 적용하여 동일한 조건 하에 상호 비교한 국내 연구는 부족한 실정이다. 사용한 접착제의 종류에 따라 시간⋅환경의 변화에 의한 변형도가 크고 작업시간이 차이 때문에 사용이 어렵다는 점 등 목공예에 사용되는 여러 접착제의 특성이 각기 다름에도 불구하고 이에 대한 정량적인 평가는 미비한 상황이다.

따라서 본 연구에서는 목공예품에 사용되는 천연⋅합성접착제의 물성 및 특성과 건조시간에 따른 차이를 비교하고자 하였다. 또한 주로 실내에 위치하게 되는 목공예품은 현대사회의 주거양식의 변화와 난방 등의 실내 환경 조절방식 변화로 인해 손상이 발생하게 되는데(Son, 2008) 이에 따른 접착제의 열화 양상을 파악하고자 하였다.

2. 재료 및 방법

2.1. 연구재료

목공예품 제작 공방 및 장인 61명을 대상으로 사용 중인 접착제 현황조사를 실시한 결과를 바탕으로 접착제를 선정하였다. 천연접착제 1종(이하 ‘N1’)과 합성접착제는 PVAc계 접착제 3종(이하 ‘P1’, ‘P2’, ‘P3’), 에폭시계 접착제 1종(이하 ‘E1’)을 선정하였다(Table 1). 실험에 사용한 목재시편은 소목에 주로 쓰이는 수종이자 무늬가 아름답고 재질이 단단한 느티나무를 선정하였다(Song et al., 2007).

2.2. 접착제 특성 평가

2.2.1. 물리적 평가

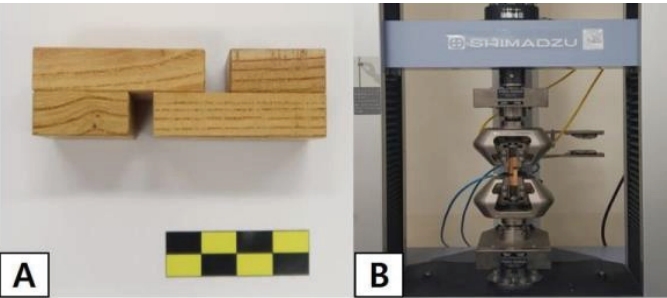

물리적 특성평가는 인장전단접착강도와 내수접착강도, 인장강도를 측정하여 실시하였다. 인장전단접착강도와 내수접착강도는 KS M 3720(접착제의 목재 인장 전단접착강도 시험방법)에 준하여 접착강도를 측정하였다. 접착면에 접착제 0.03 g을 도포한 뒤 문지르며 밀착시킨다. 시편은 클램프로 고정한 채 23±2℃, 50±10% R.H.에서 48시간 건조하여 시편을 제작하였다(Figure 1A). 시편은 만능재료시험기(AG-X plus 50 kN, Shimadzu, JPN)를 이용하여 인장속도 2 mm/min으로 측정하였다(Figure 1B). 내수 접착강도는 시편을 수온이 각각 30±1℃, 20±1℃인 물에서 3시간, 10분 침적을 차례로 실시하였다. 젖은 상태에서 만능재료시험기를 이용하여 동일한 조건으로 측정하였다. 인장강도는 KS M ISO 527-3/1B(플라스틱-인장시험 제3부: 필름 및 시트의 시험)에 준하여 측정하였으며 접착제의 인장 특성에 따라 시험속도를 다르게 설정하여 측정을 실시하였다.

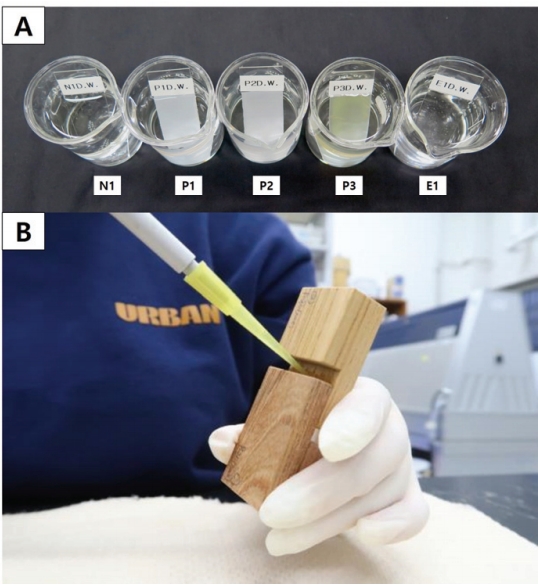

2.2.2. 화학적 평가

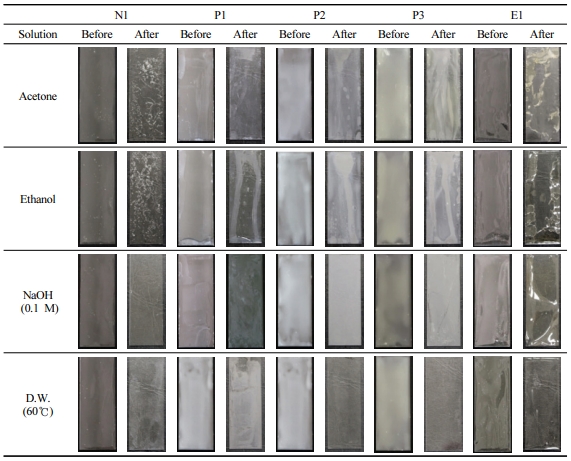

화학적 특성평가는 수소이온농도와 가역성 실험을 통해 실시하였다. 접착제의 산성도가 목재에 미치는 영향을 파악하기 위해 접착제와 접착제를 도포한 목재시편을 23±2℃, 50±10% R.H.에서 24시간 동안 건조시켜 시편을 제작하였다. 접착제를 도포하지 않는 목재시편을 대조군으로 설정하였으며 각 시편을 동량의 증류수에 3일 동안 냉장조건에서 침적한 후 수소이온농도측정기(Orion Versa Star Pro Conductivity Benchtop Meter, Thermo Scientific, USA) 및 평판 전극을 이용하여 3배수로 측정하였다(Figure 2). 가역성 평가는 접착제를 제거하기 위해 일반적으로 사용되는 유기용매 Acetone과 Ethanol를 선정하였으며, 수용성 용매에 대한 가역성을 확인하기 위해 NaOH(0.1 M)와 증류수를 선정하였다(National Research Institute of Cultural Heritage, 2016). 접착제를 슬라이드 글라스에 0.25 g 도포하여 23±2℃, 50±10% R.H.에서 24시간 동안 건조시킨 뒤 중량을 측정하였다. 각 슬라이드 글라스를 용매에 24시간 동안 침적 후 증류수 30 ml를 흘려보내어 표면 변화를 관찰하였다(Figure 3A). 목재에 접착제를 도포한 시편에 대해 용매 주입 후 접착강도 변화양상을 확인하기위해 각 접착면에 용매를 2 ml씩 주입하였다(Figure 3B). 목재시편은 만능재료시험기를 이용하여 인장속도 2 mm/min으로 측정하였다. 각 시편은 5배수로 평가하였으며 평균값을 사용하였다.

2.3. 내후성평가

내후성 평가는 KS M ISO 9142(접착제-접착부 시험을 위한 실험실적 표준 노화 조건의 선정 지침)에 준하여 노화조건을 설정하였다(Table 2). 열화는 7일마다 반복하여 1주, 2주, 4주 동안 진행하였다. 열화 완료된 시편은 23±2℃, 50±10% R.H.에서 24시간 이상 안정화시킨 뒤 인장전단접착강도와 수소이온농도 측정을 실시하였다.

2.4. 건조시간 평가

접착제의 건조속도는 실제 목공예품을 제작하거나 목가구를 보존처리할 때 중요하게 생각되는 부분으로 접착제를 목재에 도포 시 건조시간을 비교하였다. KS M 5000(도료 및 관련원료의 시험방법)을 참고하여 점착건조(dust free)법을 선정하여 측정하였다. 목재시편에 접착제를 도포한 뒤 상온에서 건조하면서 일정시간 간격마다 탈지면을 3 cm 높이에서 도포면에 떨어뜨렸다(Figure 4). 바람을 불었을 때 탈지면이 완전히 제거되었을 때 건조된 것으로 판단하였다.

3. 연구 결과

3.1. 접착제 특성 평가

3.1.1. 물리적 특성

인장전단접착강도 측정 결과는 P2, P3, E1, P1, N1 순으로 높은 것으로 나타났다. N1과 P1의 접착강도는 각각 6.54 N/mm²과 7.01 N/mm²으로 측정되어 천연접착제의 접착강도가 합성접착제 P1에 준하는 접착강도를 가지는 것을 확인할 수 있었다(Table 3). 내수접착강도 실험 결과 N1, P1, P2, P3, E1은 침적 전, 후 접착강도 차이는 4.02, 4.29, 6.30, 4.13, 7.91 N/mm²으로 측정되어 P2와 E1은 다른 접착제에 비해 침적 전, 후 접착강도 차이가 높은 것을 확인하였다. 시편 중 접착강도가 높게 측정된 P2와 P3는 내수접착강도에서도 다른 시편들보다 높은 값을 기록하였으나 P2의 접착강도 감소 폭은 P1과 P3에 비해 큰 것으로 나타났다. E1은 인장전단접착강도가 8.01 N/mm² 측정된 것에 비해 내수접착강도는 0.10 N/mm²으로 측정되었는데, 이는 측정을 위해 지그에 물리자마자 시편이 파단되었기 때문이다(Table 3). 접착제의 인장강도는 접착제마다 물성이 달라 시험속도를 물성별로 다르게 하여 측정하였다(N1, E1: 5 mm/min, P1: 300 mm/min, P2: 20 mm/min, P3: 2 mm/min). 인장강도 측정결과 N1와 E1 접착제가 PVAc 계열 접착제 보다 높은 인장강도를 가지는 것을 확인할 수 있었다(Table 3).

3.1.2. 화학적 특성

에폭시 계열 접착제인 E1은 제형의 특성상 증류수에 접착제가 용출되지 않아 pH 스트립(004.5, Johnson Test Papers, GBR)을 이용한 간이실험 결과 약 pH 4로 측정되었다. 대조군인 접착제를 도포하지 않은 목재시편은 평균 pH 5.34 값을 가졌다. 각 접착제의 수소이온농도 측정결과 N1은 중성에 가까운 값(pH 7.03)을 가지며 P1, P2, P3는 각 pH 3.59, 3.32, 3.52로 측정되었다. 접착제를 도포한 목재시편의 수소이온농도의 경우 N1은 대조군 시편보다 수소이온농도가 상승하였고 P1, P2, P3는 대조군 시편 보다 감소한 것으로 나타났다(Table 4). 이는 접착제의 수소 이온농도가 목재시편에 영향을 준 것으로 판단된다.

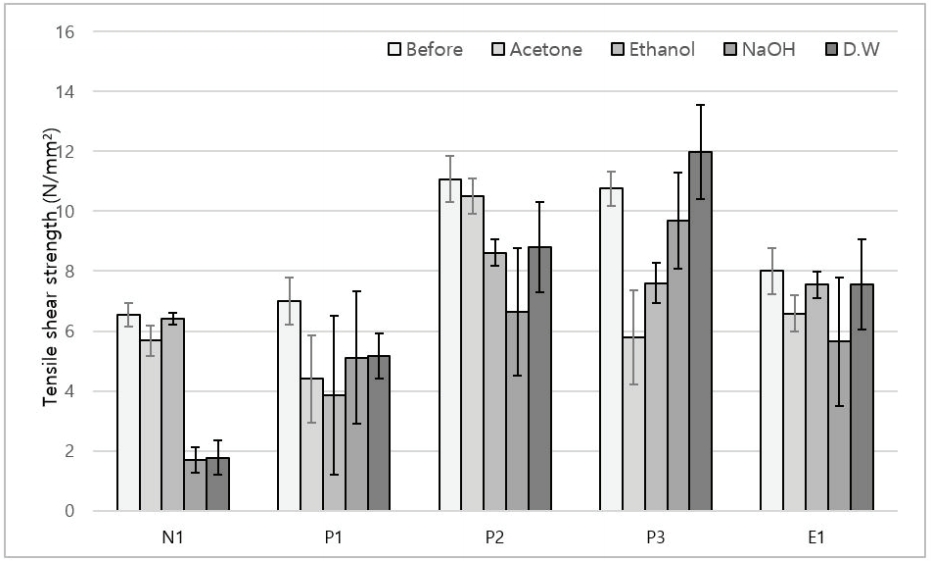

접착제 별 유기용매에 대한 가역성으로 Acetone과 Ethanol 침적 시 N1, E1은 슬라이드 글라스 시편표면에 균열이 발생하였으며 증류수로 세척할 때 접착제 도막이 갈라지며 분리되는 경향을 보였다. P1, P2, P3은 용매에 침적 시 불투명도가 높아지거나 변색되는 양상이 나타나고 증류수로 세척 후 접착제가 미량 제거됨을 확인할 수 있었다. 수용성 용매에 대한 가역성으로 NaOH 침적 시 N1은 다량 제거되었으며 특히 60℃ 증류수(Distilled water, D.W.)에서 완전히 용해되었다. P1, P2, P3은 NaOH 침적 시 대부분 제거되어 NaOH 용해도가 높은 것으로 나왔으며 D.W.에서 P3은 용해도가 높았으나 P1과 P2는 미량 제거되었다. E1는 수용성 용매에 대해서는 제거되지 않고 들뜸 현상만이 나타났다(Table 5, Figure 5).

Adhesive weight of reversible test(Adhesive weight is the weight of the dry samples except the weight of the slide glass).

접착면에 용매를 주입한 목재시편의 접착강도 측정결과, N1을 제외하고 다른 접착제는 슬라이드 글라스 시편과의 경향성을 확인하기 어려웠다. N1은 NaOH와 증류수(60℃) 적용 시 접착강도가 큰 폭으로 감소하였고 P1과 P3은 Acetone과 Ethanol에 적용 시에, P2와 E1은 NaOH 적용 시 접착강도 감소폭이 높게 측정되었다(Figure 6). NaOH 용매 적용 시 일부 목재시편에서 얼룩이 발생하였다.

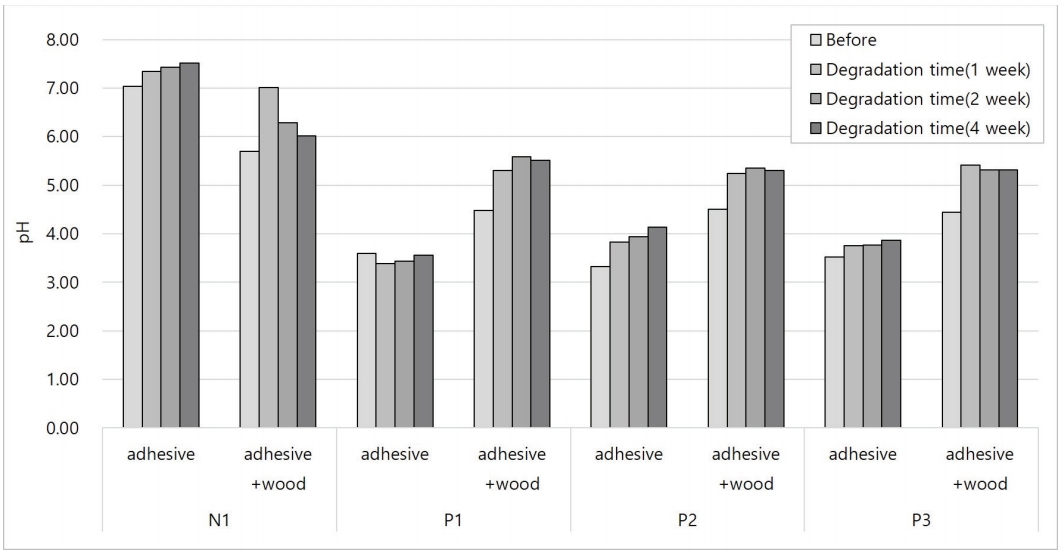

3.2. 내후성 평가

열화가 진행함에 따라 모든 접착제는 접착강도가 하락하였다. N1은 열화 전(6.54 N/mm2)에 비해 열화 1주차 때 2.13 N/mm2로 급격히 값이 감소하였으나 열화 2, 4주차에서는 값이 일정하였다. PVAc계열 접착제와 E1는 열화 1주차에 접착강도가 1.8∼3.0 N/mm2만큼 증가하였으나 이후 감소하는 경향이 나타났다(Table 6). 접착제 별 인장전 단접착강도의 최대⋅최솟값의 차이는 P1(2.16 N/mm2), P3(2.99 N/mm2), P2(4.25 N/mm2), N1(4.41 N/mm2), E1(4.96 N/mm2) 순으로 나타났다.

열화 후 접착제와 접착제를 도포한 목재시편의 pH는 E1 접착제를 제외하고 N1(7.52), P2(4.14), P3(3.88), P1(3.56) 순으로 높았다. N1을 사용한 목재시편을 제외하고는 주차가 경과함에 따라 pH가 약간씩 증가하는 양상을 보였다(Figure 7).

4. 고찰 및 결론

본 연구는 실제 목공예용 접착제로 사용되고 있는 동물성접착제 N1과 합성접착제 PVAc 계열 접착제, 에폭시 계열 접착제를 선정하여 물리적, 화학적 평가를 실시하고 온습도 변화에 따른 내후성 평가, 건조시간 평가를 통해 각 접착제의 특성을 확인하고자 하였다.

인장전단접착강도와 내수접착강도 측정을 통해 합성접착제의 접착강도는 천연접착제보다 높았으나 P2, E1는 수분에 의한 환경 변화 시 접착강도 감소폭이 크게 나타나 상대적으로 환경 변화에 취약한 것으로 판단된다. 천연접착제인 N1은 합성접착제인 P1에 준하는 접착강도를 나타내었으며 증류수 침적 전, 후 접착강도 감소폭이 가장 낮게 나타나 수분에 의한 환경 변화에 상대적으로 안정적인 것으로 보인다. 온습도 변화에 따른 내후성 실험 결과 P2와 E1는 열화 후 접착강도가 큰 차이를 나타내어 물리적 평가 결과와 경향성이 일치하였다. 접착제의 인장 강도와 목재시편과의 접착강도는 연관성을 확인하기 어려웠다. 다만 접착력이 강할 것으로 예상했던 E1이 P2, P3 접착제에 비해 낮은 접착강도를 보인 것은 E1 접착제가 속건성 제형으로 목재표면 조직에 충분히 침투하지 못하여 접착력을 형성하지 못한 것으로 판단된다. 접착제 자체의 인장강도보다 목재 표면에서 접착제 침투여부가 접착강도 측정에 많은 영향을 주는 것으로 생각된다. 그러나 해당 실험은 목가구의 다양한 결구법 중 수평재의 이음에 한정하여 실시되었으므로 수직재와 수평재의 결구인 맞춤, 측면을 맞붙이는 붙임 등(National Research Institute of Cultural Heritage, 2014) 다양한 부위의 접착면에 대한 강도 실험이 필요하다고 사료된다.

일반적으로 접착제는 목재의 pH와 유사한 약산성에서 중성사이의 값을 띠는 것이 좋으나, 각 접착제들은 경화되는 pH 조건이 다르게 나타나므로 pH 2 이상을 띠는 것이 목공예용으로 적합하다. pH 2 이하 환경에서 목재가 햇빛을 받으면 광산화반응이 일어나 변색될 수 있으므로(Forestry Research Institute Seoul Korea, 1991) N1과 PVAc 계열 접착제 모두 사용 가능한 pH 영역에 해당된다. 특히 열화 시 중성에 가까운 N1이 목재에 비교적 영향을 적게 미칠 것으로 기대된다. PVAc 계열 접착제의 기본 특성은 PVAc가 산화되면 알데하이드기(aldehyde group)나 카르복실산(carboxylic acid)이 생성되어 산성을 띄는 것으로 알려져 있으나 시판용 접착제는 여러 첨가물에 의해 그 특성이 달라질 수 있으므로 pH의 변화 추이가 일정하게 나타나지 않은 것으로 보인다(Sung and Youm, 2012).

슬라이드 글라스 시편에서는 E1을 제외한 N1과 P1, P2, P3 접착제에서 수용성 용매인 NaOH의 가역성이 확인되었다. 목재시편에서도 NaOH의 가역성이 확인되나 슬라이드 글라스 시편에 비해 낮은 편인데, 이는 목재의 기공과 결에 따라 접착면에 용매의 주입이 완전히 되지 않았기 때문이다. 기존에는 합성접착제의 제거제로 Ethanol, Acetone 등이 많이 사용되었지만 PVAc 계열 접착제는 NaOH의 효과가 우수할 것으로 보인다. 그러나 목재시편에 용매 주입 시 목재표면에 얼룩이 발생하는 경우가 있으므로 목가구 수리 및 보존처리 시 주의가 요구된다.

N1과 P1은 용매인 물이 건조되면서 응집력이 향상되는 접착제이다. 두 접착제의 건조시간은 비슷하게 측정되나 같은 건조시간 동안 목재를 접착할 때 P1은 고정이 되지 않아 지지대가 필요한 반면 N1은 잘 고정되어 지지대 없이도 움직이지 않았다. 이를 통해 N1이 P1 보다 목재와 접착제 사이의 밀착력이 더 뛰어나다고 판단하였다. PVAc 계열의 접착제에서 건조시간의 차이가 발생하는 것은 제품별로 함유된 용매인 물과 첨가제 양의 차이로 인한 것으로 판단된다.

본 연구를 통해 목공예에 사용되는 천연⋅합성접착제의 기본특성과 열화 양상을 분석할 수 있었고, 결과값을 활용하여 각 접착제 간의 정량적인 비교데이터를 구축할 수 있었다. 향후 열화에 따른 접착제의 구조 변화 분석이나 접착제의 목재 침투력 평가 등의 정량적 평가를 추가적으로 진행하여 목공예품에 사용되는 접착제에 대한 기초자료로 활용할 수 있을 것으로 사료된다.

Acknowledgements

본 연구는 공예용 바이오 접착제 및 평가기준 개발의 일환으로 한국콘텐츠진흥원의 지원을 받아 수행되었습니다.