미술작품의 보존을 위한 기화성 방청제 및 방청필름의 적용성 연구

Applicability of Volatile Corrosion Inhibitor and VCI Films for Conservation of Artworks

Article information

Abstract

현대 미술작품은 재료와 제작기법, 종류가 매우 다양하게 사용되고 있으며 특히 조각작품 중 많은 비율을 차지하는 금속의 경우 형태가 다양하고 여러 재질과 혼합된 작품이 다수 존재한다. 이러한 구조적, 재료적 특성은 보존처리 시 기존의 처리 방법을 적용하기 어려운 경우가 많아 보다 다양한 처리 재료 및 방법이 요구된다. 본 연구에서는 금속 작품의 효과적인 보존처리를 위해 방청제(Rust inhibitor, 防錆劑)를 작품에 직접적으로 도포하는 방법이 아닌 기화성 방청제를 적용하였으며, 기화성 방청제 및 이를 함유한 방청필름의 방청효과를 평가하였다. 금속 시편을 대상으로 기화성 방청제를 적용한 방청처리 결과, 시편의 색도 변화는 미미하였으며, 부식 속도는 방청 미처리 시편과 비교하였을 때 절반 정도 감소하는 것을 확인하였다. 방청필름 적용 실험 결과, 방청필름 사용 시 미처리 및 폴리에틸렌 필름을 사용한 시편보다 부식화합물의 발생이 감소하였다. 접촉각 및 표면에너지, 표면전기저항 측정을 통해 표면의 물성을 측정하였으며 방청피막이 형성됨을 확인하였다. 또한 기화성 방청제 및 방청필름을 실제 조각작품에 적용하여 방청효과를 확인하였다.

Trans Abstract

Modern artworks are constructed using a variety of materials and techniques. Sculptures, which predominantly consist of metals, usually have different shapes and consist of different material mixtures. The structural and material properties of these sculptures are often controlled by conservation treatment methods. However, the application of existing treatment methods is challenging at times, indicating that more diverse treatment materials and techniques are necessary. Therefore, in this study, a treatment method that employs volatile corrosion inhibitor(VCI) powder, rather than an anti-corrosion solution, for the conservation and management of metal artworks was used. VCI powder and VCI films containing VCI powder were used, and the results obtained confirmed that both of them showed anti-corrosion effect. Only a slight change in the chromaticity of metal samples was observed, and compared to the untreated samples, the application of the VCI powder resulted in a decrease in the rate of corrosion by half. Moreover, VCI film tests revealed that comparing to the untreated or polyethylene film-treated samples, VCI film treatment resulted in a decrease in the occurrence of corrosion compounds. The contact angle, surface energy, and surface electrical resistance were measured, and the evaluation of these surface properties established the anti-corrosion effect of VCI. Additionally, direct application of VCI and VCI films on actual sculptures further confirmed the anti-corrosion effect of VCI.

1. 서 론

현대 미술작품 중 조각작품은 한 가지 재질이 아닌 여러 재질을 사용하여 만들어진 복합적인 작품들이 많다. 그 중 가장 많은 비율을 차지하는 금속류는 작품의 크기 및 부피가 일정하지 않은 편이며, 금속의 종류도 다양할뿐만 아니라 목재, 석재, 합성수지 등 여러 재질이 혼합된 작품이 존재한다. 이러한 현대 미술작품의 구조적, 재료적 특성은 작품의 보존처리 시 제약이 발생하기도 하며, 일반적인 처리방법을 적용하기에 어려움이 있어 보다 다양하고 새로운 처리재료 및 방법의 적용이 요구된다.

금속작품의 경우 작품의 열화는 외부 환경으로 인한 부식 발생이 주요인이므로 작품의 부식을 억제하고 예방하는 것이 가장 중요하다. 기존 금속작품의 방청처리는 일반적으로 금속유물의 보존처리에 가장 많이 사용되는 Benzotriazole(B.T.A, C6H5N3)이 사용되고 있다. B.T.A는 1960년대 중반부터 전세계적으로 사용하는 방청처리제로 용매에 용해하여 사용하는 형태이다(National Research Institute of Cultural Heritage, 2009). 일반적으로 B.T.A는 용매에 용해하여 사용하므로 도포 및 분무, 침적법을 통해 처리가 가능하나 다양한 크기 및 형태로 존재하는 현대 조각작품의 경우 구조적 특성상 사용하는데 한계가 존재한다.

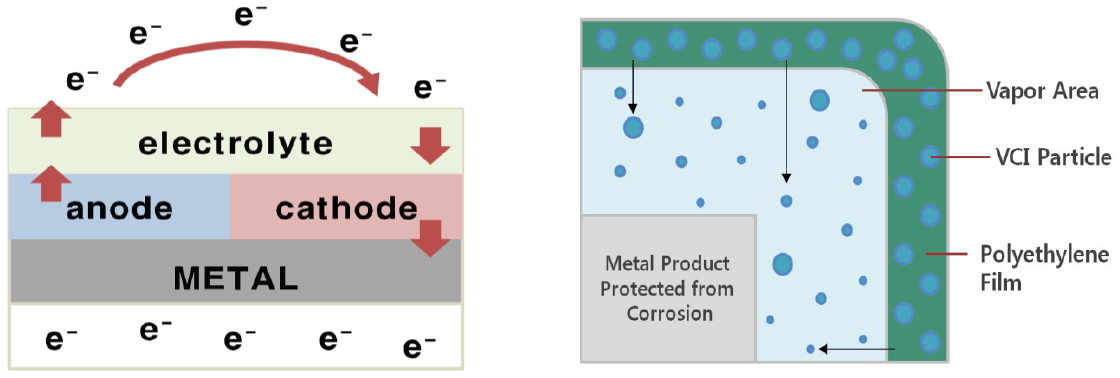

현대 산업분야에서는 금속 제품의 부식 발생을 방지하기 위하여 방청유, 방청왁스 뿐만 아니라 기화성 방청제, 방청지 등 여러 형태로 적용되고 있으며, 다양한 화합물을 이용한 방청제가 개발되고 있다. 그 중 기화성 방청제(Volatile Corrosion Inhibitor, VCI)는 방청제 입자가 기화되면서 금속 표면에 흡착하여 미세한 막을 형성하게 되는 원리를 이용한 것으로, 생성된 피막은 수분과 산소를 화학적으로 차단하고 전자의 양극성반응의 진행을 억제함으로써 부식을 방지하는 역할을 한다.

기화성 방청제는 그 자체로써 방청제 역할을 하나 포장지나 포장필름의 내면에 도포시켜 방청지 및 방청필름 등으로도 사용되고 있다(Kim, 1980). 그 중 방청필름은 기화성 방청제가 함유된 폴리에틸렌 필름으로 기존의 방청유나 그리스의 도포 없이 포장만으로 방청이 가능하며, 투명한 필름이기 때문에 내용물 및 보관상태의 확인이 가능하다. 또한 직접적인 작업이 어려운 불규칙한 모양의 금속 내부까지 기화성 방청제가 침투하여 방청효과를 발휘하며, 필름 내부에서 서서히 기화하기 때문에 방청효과가 장시간 지속된다는 장점이 있다. 최근에는 여러 종류의 부식 방지제 효과 비교를 통해 기화성 방청제가 상대적으로 안정한 것으로 나타났다(Shin, 2018). 이러한 기화성 방청제 및 방청필름의 특성은 현대 조각작품의 보존처리 재료뿐만 아니라 표면오염 및 인위적인 훼손을 방지하기 위한 작품의 보관 및 관리에도 적용 가능할 것으로 생각된다.

본 연구에서는 기존에 사용되지 않았던 기화성 방청제의 방청효과를 확인하고, 더 나아가 기화성 방청제가 함유된 방청필름의 적용성을 평가하였다. 기존에 작품의 보관 및 관리 시 사용하였던 폴리에틸렌 필름과 방청필름의 비교를 통해 현대 미술작품에 기화성 방청제 및 방청필름의 적용 가능성을 확인하였다. 이를 바탕으로 실제 조각 작품에 기화성 방청제 및 방청필름을 적용하여 그 효과를 알아보고자 하였다.

2. 이론적 배경

2.1. 기화성 방청제

기화성 방청제는 휘발성분이 금속 결정구조 격자사이의 공간에 포화되어 금속 표면에서 물리, 화학적으로 흡착되면 얇은 막을 형성하고 그 피막에 의해 물과 산소를 차단하여 녹 발생을 방지한다. 대개 전기음성도가 큰 O, N, S, P 등의 원소를 함유하는 극성기와 C, H로 구성된 비극성기로 이루어져 있는데 전자는 친수성으로 부식억제제 분자를 금속표면에 흡착시키는 역할을 하며, 후자는 소수성으로 금속 표면에 접근하려는 물, 부식성 물질 등의 접근을 저지한다(Rozenfeld et al., 1964; Kim, 1983). 즉 대기 중의 수분이 금속표면에 응결하면 곧 그 안에 용해되어 양극반응과 음극반응을 지체시켜 부식 작용을 억제하는 것이다(Kim et al., 2014)(Figure 1). 특히 기화성 방청제는 자체적으로 기화되어 금속표면에 이온화 작용으로 방청효과를 발휘하기 때문에 통상적인 밀폐 정도에 따라 방청효과가 1∼2년이라는 장기간에 걸쳐 지속된다고 알려져 있다.

2.2. 방청필름

방청필름은 기화성 방청제(VCI, Volatile Corrosion Inhibitor)가 함유된 폴리에틸렌 필름으로 철 및 비철금속의 포장, 운송, 보관 등에 사용되는 부식 방지용 필름이다. 기존의 방청유나 그리스(grease)의 도포 없이 포장으로 방청이 가능하며, 투명한 필름이기 때문에 내용물 및 보관 상태의 확인이 가능하다. 시트나 팩, 박스 등 다양한 규격과 형태의 제작이 가능하여 자동차, 중공업, 부품, 전기전자, 수출포장업체 등 다양한 분야에 적용되고 있다.

3. 연구내용

기화성 방청제 및 방청필름의 방청효과를 확인하고자 의사시편을 제작하여 방청처리 후 인공 부식을 통해 방청 효과를 확인하였다.

3.1. 기화성 방청제 효과 평가

3.1.1. 재료 및 방법

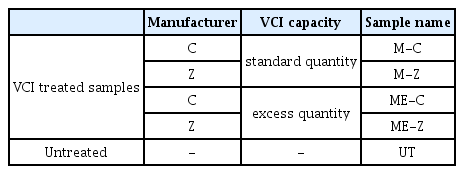

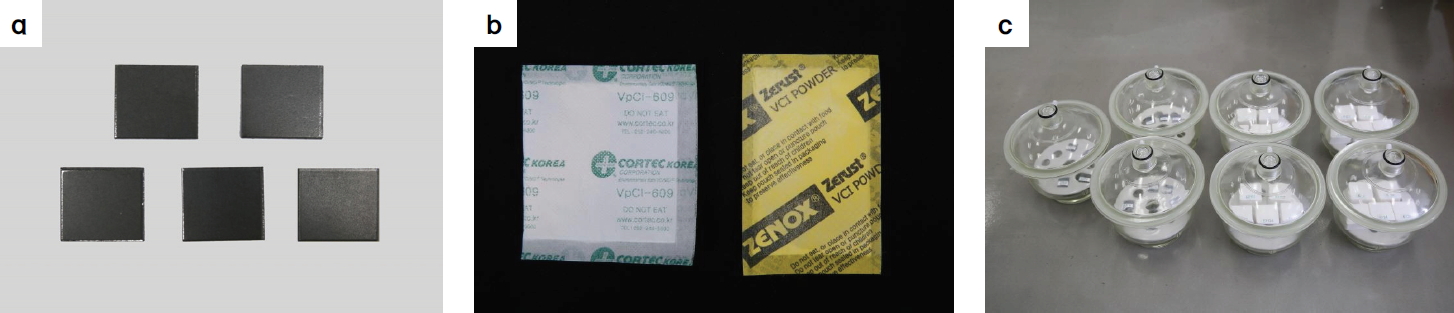

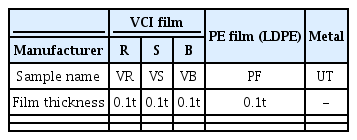

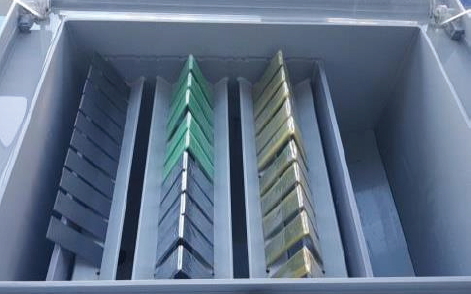

KS 규격(KS D 3503)을 바탕으로 철제시편(SS275, P<0.05, S<0.05, C<0.25, Si<0.45)을 동일한 크기로(30 × 30 mm) 제작하였으며 시편의 표면 거칠기를 일정하게 만들기 위해 #320∼1200 sand paper를 이용하여 표면을 고르게 하였다. 금속 표면의 유지 및 이물질 제거를 위해 아세톤에 침적시켜 초음파세척기로 5분간 세척한 후 40℃로 세팅된 열풍건조기에서 24시간 동안 열풍 건조하였다. 기화성 방청제의 정량은 방청대상의 모양, 방청공간, 방청기간, 밀폐도 등에 따라 다르나 일반적으로 30 g/m3(24개월)로 권장하고 있다. 이에 따라 기화성 방청제를 정량 처리한 시편과 2배의 양을 적용한 과량처리 시편, 대조군 미처리 시편 총 3종의 시편을 5배수로 제작하여 실험을 진행하였다. 기화성 방청제는 C사(VpCI-609, Cortec®, USA), Z사(Zenox, Zerus®t, KOR)의 제품을 선정하였으며, 각 시편들은 미처리, 정량, 과량의 기화성 방청제를 넣은 8 L 데시케이터에 밀폐하였다(Table 1, Figure 2).

48시간 경과 후 각 시편을 꺼내 부식촉진실험을 실시하였다. 부식촉진실험은 3% NaCl 수용액에 +극에는 탄소강, -극에 흑연을 연결하였으며, 전원공급기(APS3005S, ATTEN, CHN)의 전압은 12 V를 부여하였다. 각 시편마다 5 Ω의 저항을 연결시키고 저항에 병렬로 전압계를 설치하여 3분간 작동하였다.

3.1.2. 평가방법

부식속도평가

방청효과를 평가하고자 부식촉진실험 후 중량변화를 통해 부식속도를 도출하였다. 부식속도는 무게 변화량을 시편의 전 표면적으로 나눈 뒤 시간으로 나누어 표현하며, 표시방법에는 시험편의 노출면적 및 노출기간에 의한 영향도 포함된다. 이외에 in/yr, in/month, mm/yr, miles/yr 등은 모두 시험편 표면에 대한 침투속도를 나타내는 표시 방법이다. mm/yr, μm/yr는 mpy와 마찬가지로 무게감소 측정에서 얻은 자료로부터 쉽게 계산이 가능하다.

W: weight loss, mg D: density of sample, g/cm3

A: sample area, cm2 T: exposure time, hours

여기서 W는 mg로 표시된 무게손실, D는 시험편의 밀도 (g/cm3), A는 시험편의 표면적 (cm2), T는 노출시간 hr이다(Lee, 1997). 무게감량에 의한 부식속도의 측정은 균일부식과 국부부식의 형태로 동시에 진행되어진 부식속도를 측정하는 부식속도의 기본적인 평가 자료로 이용될 수 있다.

색도

방청처리에 따른 금속 표면의 색상 변화를 확인하기위하여 부식 전, 후의 색도(CM-700d, Minolta, JPN) 측정을 실시하였다. 각 시험편마다 동일한 지점을 3회 연속 측정한 후 평균값을 계산하여 색도차를 산출하였다.

3.2. 기화성 방청필름의 적용성 평가

3.2.1. 재료 및 방법

금속시편은 철제시편(SS275, P<0.05, S<0.05, C<0.25, Si<0.45, 30 x 100 mm)을 사용하였으며, 방청필름은 철 및 비철금속에 사용가능한 R사, S사, B사의 방청필름 세 종류를 선정하였다. 폴리에틸렌 필름은 금속작품의 포장 시 주로 사용되는 투명 폴리에틸렌 필름을 사용하였다. 방청필름 시편은 금속시편에 방청필름을 감싼 후 폴리에틸렌 필름으로 둘러 고정하였으며, 폴리에틸렌 필름 시편은 폴리에틸렌 필름으로만 표면을 감싸 제작하였다. 이와 대조적으로 시편에 아무 처리를 하지 않은 미적용 금속시편을 대조군으로 준비하였다. 시편은 방청필름 3종, 폴리에틸렌 필름 1종, 미적용 시편 1종, 총 5종을 각각 5배수로 제작하였다(Table 2, Figure 3).

방청필름의 방청효과를 확인하기 위하여 인위적인 환경을 제공하여 부식을 가속화시켰다. KS D 9502 규격(온도 35±2℃, pH 6.5∼7.2, 염수농도(50±5) g/L)에 따라 48시간 동안 염수분무시험(Salt spray chamber, Shinsung tec., KOR)을 실시하였다(Figure 4).

3.2.2. 평가방법

색도

실험 전, 후 표면의 색 변화를 확인하기 위해 분광측색계를 사용하였으며, 각각의 시편 표면에서 세 지점을 측정한 후 평균값으로 색차를 비교하였다.

접촉각 및 표면에너지

일반적으로 고체 표면에 있는 원자 또는 전자는 에너지를 가지며, 표면에 액체가 접촉하면 에너지를 작게 하려는 힘이 작용하게 된다. 이때 액체와 기체 및 고체가 만나는 지점에 각각의 힘이 작용하여 고체와 액체 간 접촉각이 생기게 되는 것이다. 접촉각은 친수성이 양호한 물질에서는 각이 작아지며, 소수성이 강하면 각이 커지게 되며, 접촉각의 변화는 표면의 활성화 정도 및 전반적인 표면 변화 정보를 얻을 수 있다. 표면에너지는 표면과 외부 인자 사이의 인력 크기를 결정하며, 표면에너지가 클수록 인력은 증가하고 표면에너지가 낮아질수록 인력은 감소한다.

접촉각측정기(MSA, KRUSS, DEU)를 사용하여 Owens-Wendt-geometric mean 방식으로 접촉각 및 표면에너지를 계산하였다. 본 연구에서는 Double sessile drop 방식으로 측정용액[초순수용액(H2O), 디아이오도메탄(CHI2)]을 시편에 떨어뜨려 시편마다 10회 반복 측정 후 평균값을 산출하였으며, 시편의 최대, 최소값을 제외한 나머지 시편의 평균값을 사용하였다.

표면전기저항

표면저항은 전기를 흐르지 않게 하려는 성질로서 전류흐름을 방해하는 정도를 말한다. 이러한 저항은 전도성 물질 표면에 일정한 전압과 전류를 내보내면 표면에 전류가 흐르면서 전압, 전류, 저항 간 상관관계를 통해 도출되는 저항값으로 나타낼 수 있다. 방청효과를 확인하기 위한 표면 저항은 표면저항측정기(METRISO 3000, Wolfgang Warmbier, DEU)를 사용하였으며 2분 탐침법(Two-point probe method)으로 실시하였다. 시편의 측정값은 최대, 최소값을 제외한 나머지 시편의 평균값을 사용하였다.

3.3. 보존처리 사례

기화성 방청제 및 방청필름의 방청효과 결과를 바탕으로 작품 방청처리에 이를 적용하였다.

3.3.1. 귄터 위커, ‘칼’

귄터 위커의 작품 ‘칼’은 목재 기둥에 금속 못이 꽂혀 있는 작품으로 상부에서는 백색 페인트가 칠해져 있으며, 하단부에는 흑색 페인트로 작가의 서명과 제작연도를 표시하였다. 작품은 전체적으로 쇠못이 부식되었으며, 목재 표면의 페인트는 황변 및 오염물로 인해 변색되었다. 작품 제작 후 시간이 경과함에 따라 못이 박혀있는 목재 기둥의 상부는 일부 균열 및 변형이 발생하였고 전체적으로 먼지 및 이물질이 관찰되었다(Figure 5).

작품은 건식 클리닝 후 기화성 방청제를 사용하여 방청처리를 실시하였다. 기화성 방청제를 못 사이에 넣고 투과성이 낮은 비닐로 이중 포장하여 48시간 동안 밀폐하였다. 기화성 방청제의 성능을 확인하기 위해 부식촉진실험에 필요한 철제시편을 작품과 함께 방청처리 하였다. 철제시편을 사용하여 방청처리에 따른 못의 색도 및 부식속도를 평가하였다. 색도 및 부식속도 측정은 앞선 측정방법과 동일한 방법으로 진행하였다.

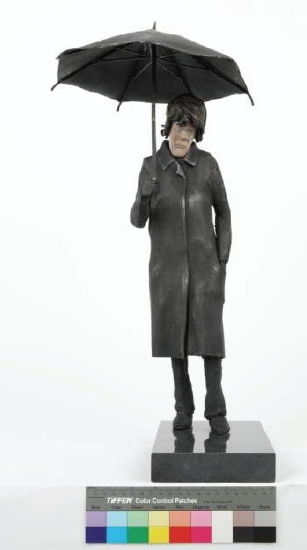

3.3.2. 윤길현, ‘나를 따라 다니는 비’

윤길현의 작품 ‘나를 따라 다니는 비’는 사람 입상에 우산을 꽂을 수 있는 형태이며, 철과 자연석, 금속이 결합된 작품이다. 작품은 전체적으로 금속으로 제작되어 있었으나 얼굴은 자연석 위에 아크릴 물감으로 채색하여 표현하였다.

작품 표면에서 일부 먼지가 확인되었고 부분적으로 스크래치가 관찰되었다. 머리는 몸과 분리되었으며, 분리면과 목 뒷부분에 이전에 사용된 접착제가 고착되어 있었다. 자연석으로 제작된 얼굴은 전반적으로 오염되었으며, 몸은 부분적으로 이물질이 확인되었다(Figure 6).

상대적으로 양호한 상태였으므로 클리닝, 탈락부 접합 및 복원, 방청처리 순으로 진행하였다. 방청처리 전, 후의 표면 변화를 측정하여 방청처리 효과를 확인하였다. 앞서 방청필름 실험 방법과 동일한 색도, 접촉각 및 표면에너지 평가를 실시하였다.

4. 결과 및 고찰

4.1. 기화성 방청제 효과 평가

4.1.1. 부식속도 비교

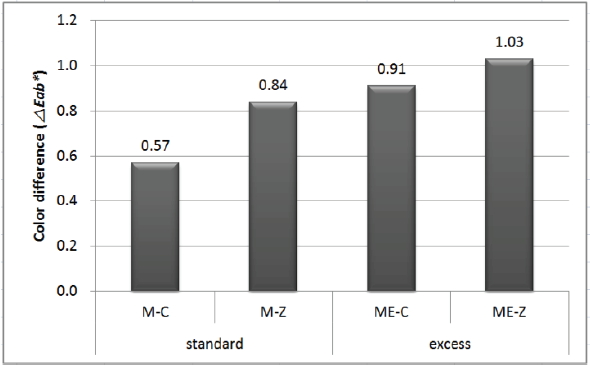

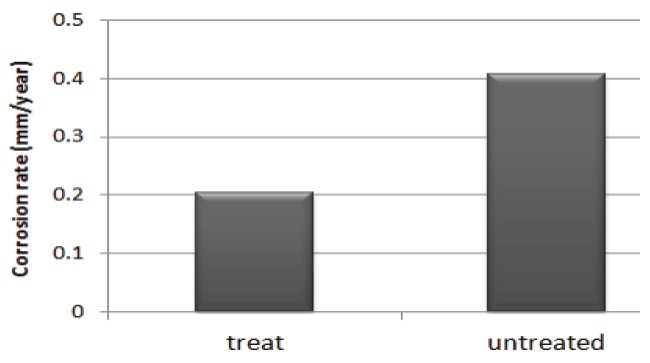

부식속도 비교 결과, 미처리 시편(UT) 부식속도가 1.2 μm/year인 반면 기화성 방청제 시편(M-C, M-Z, ME-C, ME-Z)의 경우 0.6∼0.7 μm/year 정도로 미처리 시편 대비 부식속도가 현저하게 감소하여 방청효과를 확인하였다. 그러나 각 시편별 부식속도 차이는 0.1 μm/year 이내로 기화성 방청제의 처리량, 제조사에 따른 차이는 미미한 것으로 관찰된다(Figure 7).

4.2. 기화성 방청필름의 적용성 평가

4.2.1. 육안관찰 및 색차 비교

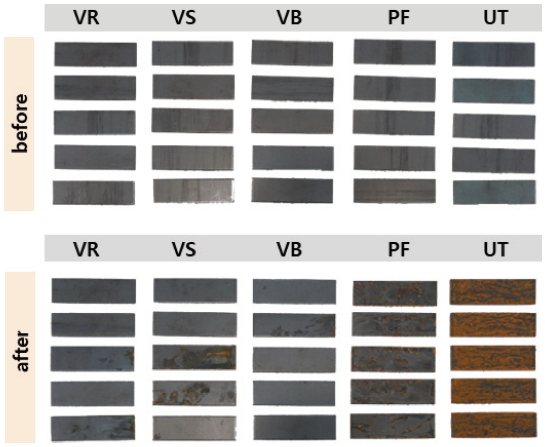

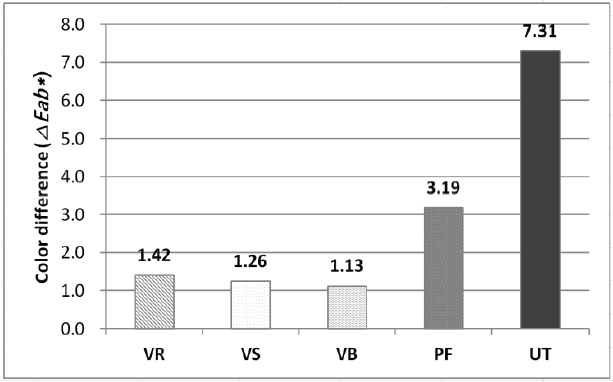

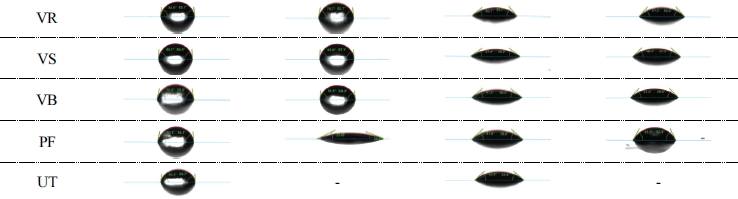

염수분무시험을 통한 강제부식 결과, 방청필름을 사용한 시편(VR, VS, VB)의 경우 일부 시편에서 부식이 관찰되었으나 색차 1.1∼1.4로 열화에 의한 변화는 근소한 정도(△E = 0.5∼1.5)로 나타났다. 시편 PF는 모든 시편에서 부분적으로 갈색 녹이 확인되었고 색차는 약 3정도로 감지 할 정도(△E = 3.0∼6.0)였다. 미처리 시편(UT)은 표면 전체에 갈색의 부식화합물이 뒤덮여 확연한 표면 변화(△E = 6.0∼12.0)를 나타냈다(Figure 9, 10).

4.2.2. 접촉각 및 표면에너지 비교

강제부식 전 모든 철제 시편의 접촉각은 초순수 용액에서 접촉각이 크게 나타났으며, 평균 83°로 극성을 띄고 있었다. 방청필름의 사용 여부에 따른 강제 부식 결과, 방청필름을 사용한 시편 세 종류(VR, VS, VB)의 부식 전, 후 접촉각은 약 2∼10° 정도의 차이를 보였으며, 폴리에틸렌 필름(PF)은 약 60° 정도 감소하였다. 접촉각의 변화는 표면의 성질 변화를 의미하며 특히 초순수 용액의 접촉각은 표면의 소수성 정도를 나타낸다(Park et al., 2012). 폴리에틸렌 시편의 경우 상대적으로 접촉각이 현저하게 감소함에 따라 표면이 친수성화 된 것으로 보이며, 이는 시편 표면이 부식되면서 산화물을 형성하여 친수성이 증가한 것으로 판단된다. 또한 전면에 부식화합물이 발생한 미처리 시편(UT)의 경우 산화물이 측정용액을 빠르게 흡수하여 접촉각의 측정이 불가능하였다(Table 3, 4, Figure 11).

측정된 접촉각을 바탕으로 Owen-Wendt-geometric mean을 이용하여 표면에너지를 구하였다. 강제부식 전 시편들의 평균 표면에너지는 41.35 mN/m로 측정되었으며, 부식 후 방청필름 시편은 부식 전과 비교하여 0.3∼3.0 mN/m의 차이를 보여 부식에 따른 변화는 거의 없었다. 반면 폴리에틸렌 시편의 경우 표면에너지가 약 26.6 mN/m정도 증가하였다. 표면에너지의 증가는 표면과 외부 인자 사이의 인력 증가를 의미하며, 외부 오염물질과의 흡착이 강해지므로 그만큼 열화가 진행됨을 알 수 있다(Cho and Cho, 2014). 이로 보아 시편 PF의 표면에너지 증가는 표면에 발생한 부식화합물 때문으로 판단되며, 이러한 표면에너지 변화를 통해 부식정도의 비교가 가능할 것으로 생각된다(Figure 12).

4.2.3. 표면전기저항 측정

시편 표면의 전기저항값을 측정하여 부식 전, 후에 따른 방청효과를 살펴보았다. 강제부식 시킨 모든 시편의 표면저항은 평균 155 Ω 정도로 측정되었으나 부식 후 방청필름 시편(VR, VS, VB)은 약 460 Ω, 폴리에틸렌 필름 시편(PF)은 735 Ω, 미처리 시편(UT)은 2180 Ω으로 표면 저항이 증가하였다(Table 5). 표면저항 증가율로 비교한 결과, 시편 VR, VS, VB는 평균 2.9%, 시편 PF는 5.0%, 시편 UT은 14.5% 로 나타났다(Figure 13).

시편 UT의 경우 표면저항이 가장 큰 폭으로 증가하였는데 이는 표면에 이물질이 발생하여 저항이 더욱 커진 것으로 보인다. 강제 부식 이후 기존의 금속 표면이 아닌 새로 생성된 부식층으로 인한 결과로 생각되며 이는 공기와의 접촉 시 생성되는 비전도성의 금속 산화물이 표면저항에 영향을 미치는 요인으로 산화층 제거 시 표면저항이 감소한다는 이전 결과(Bae et al., 2016)와도 일치하는 것으로 보인다. 또한 부분적으로 부식이 발생한 시편 PF, 부식 정도가 가장 미미하였던 시편 VR, VS, VB 순으로 표면저항 증가율이 낮아지는 것으로 보아 표면저항과 부식물 간 상관관계를 확인하였다.

그러나 방청필름을 사용한 일부 시편에서 육안상 부식이 관찰되지 않음에도 불구하고 표면저항이 증가하였는데 이는 방청필름 내부에 있던 기화성 방청제가 금속과 반응하면서 금속 표면에 피막을 형성하였기 때문으로 사료된다. 이러한 결과는 표면저항 증가율이 낮을수록 부식 발생률이 낮은 것을 의미하며 방청필름 사용 시 방청효과가 존재함을 확인하였다.

4.3. 기화성 방청제를 적용한 보존처리 결과

4.3.1. 귄터 위커 ‘칼’

보존처리

작품의 목재 및 못 표면에 쌓인 먼지 및 이물질을 제거하기 위해 에어컴프레셔와 소도구를 사용하여 건식 클리닝을 진행하였다. 목재에 칠해진 페인트 표면의 오염물을 제거하기 위해 용매 테스트 후 증류수로 습식 클리닝을 실시하였다. 못의 표면은 전체적으로 부식되어 방청처리가 필요한 상태였다. 못이 꽂혀 있는 작품의 상단부는 직접적으로 방청제를 도포하기 어려운 형태여서 기화성 방청제를 사용하였다. 기화성 방청제를 못 사이에 넣고 투과성이 낮은 비닐로 이중포장하여 48시간 동안 밀폐하여 방청처리를 진행한 후 기화성 방청제와 시편을 제거하였다. 목재 구멍 주변의 균열부 및 불안정하여 탈락 위험이 있는 못은 에폭시 퍼티를 사용하여 재고정하는 것으로 처리를 마무리하였다(Figure 14).

4.3.2. 윤길현, ‘나를 따라 다니는 비’

보존처리

대상 작품은 사람이 우산을 들고 있는 형태로 철 및 청동, 석재로 구성되었으며, 작품의 머리와 몸이 분리되어 접합이 필요한 상태였다. 전반적으로 작품 표면에 먼지가 관찰되어 붓, 솔 등을 사용하여 건식 클리닝을 실시하였다. 머리 및 목 부분에 기존 접착제가 남아있어 메스, 핀셋 등 소도구로 고착된 잔여물을 제거하였다. 분리된 머리와 목은 글루건으로 1차 고정을 한 후 에폭시 퍼티를 사용하여 접합하였으며, 접합부는 아크릴 물감을 사용하여 색맞춤하였다. 작품에 부분적으로 부식이 관찰되어 방청처리를 실시하였다. 방청필름 내부에 작품을 넣은 후 48시간 동안 밀폐하여 방청처리를 실시하였으며, 방청처리 전, 후 상태를 측정하여 방청효과를 확인하였다(Figure 16).

방청처리 효과 평가

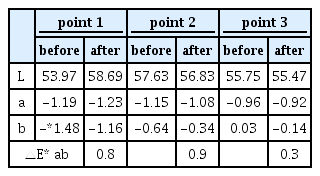

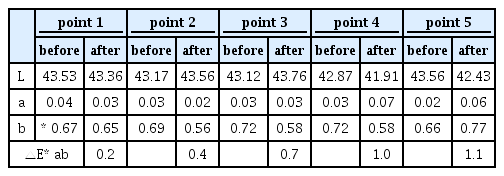

방청처리 전, 후 색도 비교 결과, 색차 0.2∼1.1로 확인되어 방청처리에 의한 색변화는 미미한 것으로 나타났다(Table 7). 접촉각 및 표면에너지 측정 결과, 방청처리에 따른 접촉각 변화는 약 1∼5°, 표면에너지는 3.8 mN/m 정도 차이를 보여 앞서 방청필름을 적용한 실험 결과와 유사함을 확인하였다(Figure 17, 18). 표면전기저항의 경우 대상작품이 금속으로 구성됨에 따라 전기 전도도가 매우 높아 기기의 측정범위를 초과하여 측정이 불가능하였다. 방청처리에 의한 작품의 표면변화를 평가한 결과, 거의 변화 없는 것으로 보아 방청필름이 작품에 효과적임을 확인하였다.

5. 결 론

본 연구는 미술작품에 다수 존재하는 금속 및 금속-복합재질 작품의 효과적인 보존처리를 위해 기화성 방청제의 효과를 평가하였으며, 이를 응용한 기화성 방청필름의 적용 가능성도 확인함에 따라 다음과 같은 결과를 얻었다.

1. 부식속도측정 결과, 처리 전 시편과 비교하여 처리 후 시편의 부식속도가 절반정도 감소함에 따라 기화성 방청제가 철에 확실한 방청효과가 있는 것을 확인하였다.

2. 기화성 방청제 처리 후 금속시편은 기화성 방청제를 과량 사용했을 때 색차가 더 높았으나 전반적으로 색차값이 평균 1이하로 육안상 구분하기 힘든 근소한 차이를 보여 기화성 방청제의 처리가 색 변화에 큰 영향을 주지 않는 것으로 판단된다.

3. 기화성 방청제가 함유된 방청필름의 평가 결과, 인공부식 후 미처리, 폴리에틸렌 필름, 방청필름 시편 순으로 색도차가 크게 발생하였다. 특히 미처리 시편의 경우 부식화합물이 모든 시편에 전체적으로 발생한 반면 방청필름 시편은 일부 시편에서만 부식이 관찰되어 방청필름 시편의 표면 보호효과를 확인하였다.

4. 접촉각 및 표면에너지 측정 결과, 방청필름을 사용한 시편에서 접촉각 및 표면에너지 변화가 가장 적었으며, 나머지 시편의 경우 모두 증가하는 모습을 보였다. 이는 시편의 표면이 부식되면서 소수성화되어 접촉각이 증가한 것으로 보이며, 표면에너지 변화 역시 부식화합물로 인한 것으로 확인되었다.

5. 표면 전기저항값 측정 결과, 방청필름, 폴리에틸렌 필름, 미적용 시편 순으로 저항값이 증가하였는데 이는 표면에 형성된 부식산화물에 의한 결과임을 확인하였다. 그러나 방청필름을 사용한 일부 시편에서 부식산화물이 생성되지 않았음에도 시편의 저항값이 증가하였는데 이는 방청필름 내부에 있던 기화성 방청제가 금속과 반응하여 피막을 형성하였기 때문으로 판단된다.

6. 실제 작품을 대상으로 기화성 방청제를 사용하여 방청처리를 진행한 결과, 색도 변화는 미미하였으며, 방청처리로 인해 부식속도가 감소함을 확인하였다. 또한 접촉각 및 표면에너지 역시 변화가 적어 기화성 방청제 및 방청필름의 방청효과를 확인하였다. 이는 작품에 직접적으로 도포하는 형태의 방청처리뿐만 아니라 기화성 방청제를 사용한 간접적인 처리도 가능함을 보여주었다.

본 연구를 통해 기화성 방청제 및 방청필름 사용 시 처리 전⋅후의 표면 변화가 거의 없고, 방청효과가 존재하는 것을 확인하였다. 이러한 방청방법은 기존 처리방법에 제약을 받는 복합재질 작품에 적용 가능할 것으로 판단된다. 추가적으로 방청제 도포 및 기화성 방청제의 효과 비교가 진행된다면 작품의 상태 및 처리정도에 따라 더욱 적합한 처리방법을 선정할 수 있을 것으로 생각된다.