|

|

- Search

| J. Conserv. Sci > Volume 36(2); 2020 > Article |

|

초 록

고문헌 조사를 토대로 밀랍주조법을 이용한 사전실험, 재현실험을 통해 청동반가사유상의 복원 연구를 실시하였다. 복원대상은 국보 제83호 금동미륵보살반가사유상으로, 이에 대한 과학적 분석결과를 바탕으로 합금비, 주조방법 등을 설정하였다. 사전실험에서 합금비는 구리: 주석:납=95.5:4.0:0.5로 설정하였으나, 본실험에서는 기화량을 감안하여 납과 주석을 각각 2.5%씩 증량하여 장입하였다. 밀랍주조법을 적용하였으며, 본실험에서는 밀랍 경도 실험을 실시하여 송진 30%를 투입하였을 때 적정 강도를 가짐을 알 수 있었다. 미세조직은 일반적인 주조조직(α-Cu, δ)이 확인되었고, 성분분석 결과 선행연구와 유사한 양상을 나타내었다. 거푸집 분석결과, 구조적 안정성과 내화성을 위해 석영 비짐을 넣었으며, 다수의 유기물이 확인되었다. 본 연구가 향후 청동반가사유상의 전통주조법과 복원기술 연구에 대한 기초 자료로 활용될 것을 기대한다.

ABSTRACT

We attempted an experimental study of lost-wax casting to reconstruct the Gilt-bronze pensive Bodhisattva; The main object we aimed to reconstruct was the Korean national treasure No.83, Gilt-bronze pensive Bodhisattva(Maitreya); thus, we scientifically analyzed and measured the alloy ratio and casting method. Initially, the alloy ratio we used during the preliminary experiment was Cu:Sn:Pb = 95.5:4.0:0.5; we then increased tin and lead by 2.5% to consider vaporization during the main experiment. After applying lost-wax casting, we realized that 30% rosin contributed to proper hardness after the wax hardness experiment. The microstructure revealed normal casting character(α-Cu, δ), and the results of the chemical analysis are identical to those of previous studies. The analysis of the mold suggests the presence of quartz powder for structural stability and fire-resistance along with other organic materials whose contribution is still unknown. We expect that our research will serve to provide basic data for advanced studies in the future.

오늘날 우리에게 다양한 소재의 유물들이 전해지고 있다. 그 가운데 금동 반가사유상과 같이 도금한 유물의 경우, 오랜 세월이 지난 후에 금은 박락되어 바탕 소지인 구리나 청동 등의 금속이 드러나 있는 상태로 보전되고 있어 우리나라의 고유성을 간직한 유물이 전시⋅보호되는데 과학기술적 한계를 가진다.

현재 전통 주조 기술의 일부가 무형문화재에 의해 전수되거나 단절위기에 직면해 있어 접근과 조사가 쉽지 않는 편이다. 관련 정보는 대부분 고문헌의 기록임에 따라 그 구체성 또한 부족하여 확증이 거의 불가능하다.

또한 지금까지 우리나라에서 발굴되고 있는 금속유물은 그 수를 헤아릴 수 없을 정도지만, 출토된 금속유물에 대한 자연과학⋅금속공학적 측면에서의 연구만 진행되고 있을 뿐 금속(구리 계열: 청동, 황동 등) 전통 주조를 위해 필요한 제련과 합금 및 복원 제작기술에 대한 연구는 미진하다. 특히 반가사유상 연구는 불상의 제작연대 및 양식⋅도상연구에 치중되어 제작방법 연구는 기초적인 단계이며, 연구 자료 및 사료가 미비한 상태이다. 특히, 반가사유상의 구조와 조형성을 뒷받침하는 고도의 주조기술과 제작기법에 대한 과학기술이 필요하다.

이에 따라 본 연구에서는 국보 제83호 금동미륵보살반가사유상을 대상으로 청동 반가사유상에 대한 복원 연구를 실시하고자 한다. 국보 제83호 금동미륵보살반가사유상은 청동으로 된 소지금속층이 얇은 두께로 일정하게 제작되어 뛰어나 주조기술을 보여주며, 동아시아의 가장 대표적인 불교 조각품 가운데 하나로 꼽힌다. 따라서 이를 바탕으로 재현실험을 실시하여 소재의 특성과 주조⋅제작기법의 우수성을 현대의 분석을 통해 검증⋅재해석하여 전통과학기술을 규명하고자 한다. 또한 출토 유물 및 사료를 바탕으로 거푸집을 재현실험을 하여 전통 주조기술을 재현하고자 한다.

본 연구를 통해 청동의 전통 제련⋅주조⋅가공기술 및 우리나라의 고유성을 간직한 전시유물의 복원 결과물을 활용한 교육⋅전시 및 전시유물 보호체계 마련의 장이 되기를 기대해본다. 또한 전통 주조기술을 통한 금속 관련 유물의 복원 및 원천기술의 확보로 금속문화재 관련 학문의 융합연구를 통해 연구기반의 확산 및 활용하고자 한다.

『천공개물(天工開物)』과 『오주서종박물고변(五洲書種博物考辨)』, 『외단본초(外丹本草)』, 『격물추담(格物麤談)』, 『조화지남(造化指南)』, 『주례(周禮)』에서 다양한 동합금의 종류와 합금에 이용하는 재료, 합금방법, 조제제, 합금비 등을 확인하여 동합금기술의 중요한 단초가 되었다(Sung, 1997; Lee, 2008; Song, 1997; Needham, 1974; Yun, 2013; Yun et al., 2014; Yun et al., 2015) 『주례고공기(周禮考工記)』에 기술된 동과 주석의 합금비율은 다음과 같다. “靑銅의 合金에는 여섯 종류가 있다. 銅과 錫의 比例가 6比1이 되는(銅의 重量의 6分의 1만큼 錫을 섞은) 것을 鐘과 鼎의 齊(按配)라고 한다. 銅의 重量의 5分의 1만큼 錫을 섞은 것을 斧과 斤(자귀)의 齊라고 한다. 銅의 重量의 4分의 1만큼 錫을 섞은 것을 戈戟의 齊라고 한다. 銅의 重量의 3分의 1만큼 錫을 섞을 것을 刀劍의 齊라고 한다. 銅의 重量의 5分의 2만큼 錫을 섞을 것을 小刀, 鏃의 齊라고 한다. 銅과 錫을 半만큼(一說에 銅의 重量의 半分의 錫을) 섞은 것을 鏡과 燧(太陽光線을 모아 불을 일으키는 오목거울)의 齊라고 한다.”(Roh, 2000).

『외단본초(外丹本草)』에서는 銅, 鍮石의 합금비를 “동 1근과 로감석 1근을 사용하여 이들을 제련하면 鍮石 1근 반이 된다.”(Needham, 1974)고 기술되어 있다. 『격물추담(格物麤談)』에서는 “로감석을 적동과 함께 가열하면 로감석은 금과 같은 색을 가진 ‘황색의 동’(黃銅)으로 변한다.…로감석을 주석과 함께 가열하면 響銅이 된다.”고 황동의 합금비율을 나타내고 있다. 『조화지남(造化指南)』에서의 황동 합금비율은 “로감석은 금과 은의 싹으로… 모든 종류의 黃銅은 로감석을 넣음으로서 만들어진다.”(Needham, 1974)라고 기술하였으며, 『천공개물(天工開物)』에서는 동합금 및 청동합금을 “세상에 쓰이는 구리 가운데 채광하여 제련할 수 있는 것은 오직 홍동(紅銅)뿐이다. 그러나 구리에 노감석(爐甘石) 능아연광(菱亞鉛鑛 : ZnCO3)이나 아연을 넣어 제련하면 빛깔이 변해서 황동(黃銅)이 되며, … 또한 주석을 넣으면 향동(響銅, 청동)이 되고, 아연을 넣으면 주동(鑄銅, 황동)이 된다.” 와 “명반(明礬, K2SO4⋅Al2(SO4)3⋅24H2O)이나 초석(硝石, 질산칼륨, KNO3) 등의 약물[藥製]을 넣어 제련하면 청동이 된다.”(Sung, 1997)라고 기술하고 있다.

마지막으로 『오주서종박물고변(五洲書種博物考辨)』에서 동합금 제작 및 청동합금 방법을 “황동(黃銅)은 노감석(爐甘石)이나 아연을 구리에 넣어 녹여 만든다. …홍동 6근마다 아연 4근을 앞뒤로 도가니에 넣어 녹여서 식힌 다음 꺼내면 황동이 된다. 구리 1근을 노감석 1근과 함께 녹이면 유석 1근 반이 된다. 옛사람은 황동을 유석(鍮石)이라 불렀다.” 와 “반석(礬石), 초석(硝石) 등의 약(藥)을 구리와 함께 넣어 제련하면 청동(靑銅)이 된다.”(Lee, 2008)라고 기술하고 있다.

고문헌 기사를 통해 청동에는 동과 주석이 주재료로서 주석의 배합비율에 따라 청동의 다양한 청동합금을 제작하였음을 알 수 있다. 합금 시 조제제로서 명반, 초석, 반석 등을 이용하고 있었으며, 황동 합금의 주재료는 동과 아연으로 약물을 넣는 기사는 확인할 수 없었다.

고대 불상 주조에 관한 기록은 출토된 유물에 비해 적은 편이나, 다음과 같은 고문헌 기사를 통해 청동을 소지 금속으로 한 불상의 주조가 있었음을 확인할 수 있다. 특히 『삼국사기(三國史記)』와 『삼국유사(三國遺事)』에서는 당시 반가사유상이 유행하던 시기의 불상 주조에 관한 기록을 찾을 수 있다. 『삼국사기(三國史記)』에서 장육상 주조에 대한 기록을 보면 “35년 봄 3월에 황룡사(皇龍寺)의 장육상(丈六像)을 주조하였는데, 구리의 무게가 3만 5천 7근이고 도금한 금의 무게가 1만 1백 9십 8푼이었다.” 라고 기술하고 있으며, 『삼국유사(三國遺事)』에서 장육상 주조는 “서축(西竺)의 아육왕(阿育王)이 황철(黃鐵) 5만 7천근과 황금 3만푼을 모아 장차 석가삼존상을 주조하려고 하였으나 아직 이루지 못해 … 사자를 시켜 그 현의성 동쪽 시원하고 높은 곳을 골라 동축사(東竺寺)를 창건하고 그 삼존불을 맞아서 안치하였다. 그 금과 철은 서울로 옮겨와서 대건(大建)6년 갑오 3월에 장육존상을 주성하여 한 번에 이루었다. 무게는 3만 5천 7근으로 황금 1만 1백 9십 8푼이 들어갔고, 두 보살에는 철 1만 2천 근과 황금 1만 1백 3십 6푼이 들어갔다. 황룡사에 안치하였다. …마지막으로 신라국에 이르자 진흥왕이 그것을 문잉림(文仍林)에서 주조하여 불상을 완성하니 상호(相好)가 다 갖추어졌다.”라고 기술하고 있다. 또한 『삼국유사(三國遺事)』에서 약사여래동상 주조에 대한 기록으로는 “또 이듬해 을미(乙未)에 분황사(芬皇寺)의 약사여래동상[藥師銅像]을 주조하였는데 무게가 30만 6천 7백 근이요, 장인은 본피부(本彼部) 강고내말(强古乃末)이었다.”(Kim, 1145; Iryon, 1281)라고 기술되어 있다.

이와 같이 『삼국사기(三國史記)』에서는 진흥왕대에 황룡사의 장육상을 주조한 내용을 알 수 있으며, 『삼국유사(三國遺事)』에서는 신라에 장육상이 만들어지게 된 배경이나 장육상 주조에 사용된 금 등 장육상 주조와 관련하여 더 자세한 내용을 수록하고 있다. 또한 『삼국유사(三國遺事)』에서는 경덕왕대이긴 하나, 약사여래동상을 주조한 장인의 이름과 사는 지역이 확인된다.

주조에 사용되는 거푸집의 소재는 돌(石), 흙(土), 밀랍, 주물사 등이며, 고문헌 기사를 통해 거푸집의 소재와 거푸집 제작방법을 확인하였다. 『천공개물(天工開物)』, 『용재총화(慵齋叢話)』 등에 거푸집의 재료 및 제작과정, 배합비, 주조 재료 등이 자세히 설명되어 있다(Song, 1997; Sung, 1525). 본 연구에서는 ‘밀랍주조법(蜜蠟鑄造法)’을 활용하였기 때문에 이에 집중하여 검토하였다.

현재까지 우리나라의 문헌에서는 밀랍주조법에 대한 내용은 찾을 수 없으나, 중국 명대의 산업기술서인 『천공개물(天工開物)』에 밀랍주조법에 관한 내용이 간단히 소개되어 있다. 『천공개물(天工開物)』에 있는 내용을 보면 “만 근 이상의 종과 정(鼎)의 주조법은 서로 같다. 깊이 한 장의 움을 파서 그 속을 말려서 방처럼 꾸민다. 석회(石灰)와 진흙과 고운 모래를 섞어서 내형(內型)의 조형재료로 쓰고, 내형에는 실털 만큼의 틈도 없도록 한다. 내형을 건조시킨 후 쇠기름과 황랍(黃蠟)을 섞어 그 표면에 두께가 수치가 되도록 바르며, 그 비율은 기름이 10분의 8 황랍이 10분의 2이다. 거푸집 위에 차양을 쳐서 햇빛이나 비가 들지 않도록 한다[여름철에는 기름이 굳지 않아서 일을 할 수가 없다.] 기름과 황랍을 섞은 것을 잘 바르고 그 위에다 여러 가지 섬세한 문자나 무늬를 새긴다. 흙과 숯가루를 빻아 채로 쳐서 얻은 매우 고운 가루로 반죽한 질흙을 그 위에다 한 층씩 차례로 겹겹이 발라 그 두께가 여러 치가 되도록 한다. 안팎을 속까지 말려서 굳어진 후, 밖에서 불을 지펴 데우면 그 사이의 기름과 황랍이 녹아 거푸집 밑의 틈으로 흘러서 깨끗이 빠진다. 이렇게 기름과 황랍이 빠져나간 빈 공간이 종이나 정의 형체가 된다. 기름과 황랍 한 근이 차지하였던 빈 공간을 채우자면 구리 10근이 필요하다. 따라서 거푸집을 만들 때 기름과 황랍 10근을 썼으면 구리 100근을 마련해 두어야 한다.” 라는 내용과 “선불(仙佛)의 동상을 주조하는 방법은 조종(朝鐘)일 때와 같다. 단지 종과 정은 따로 주조한 부품을 접합할 수 없으나, 동상은 몇 개의 부품을 주조하고 접합하여 만들 수 있다. 이 때문에 부품의 거푸집에 쇳물을 주입하는 데는 힘이 그다지 들지 않는다. 그러나 부품을 접합할 때는 극히 정확하게 해야 한다고 한다.”(Song, 1997)라고 기록되어 있다. 하지만 이 기록 또한 종을 주조하는 방법이고, 불상 주조에는 종을 주조하는 방법에서 접합의 여부만 추가한 정도이다.

밀랍주조법이란 실랍법(失蠟法)이라고도 말할 수 있다. 실랍법은 밀랍으로 만들고자 하는 물건의 모형을 만들고, 그 위를 천연소재인 고운 석비레, 황토, 가는 모래 등을 배합한 주물토(배합토)로 씌운다. 후에 열을 가하여 밀랍을 녹여내고 흙 거푸집을 만들어 밀랍을 녹여낸 공간에 청동, 황동, 철 등의 쇳물을 부어 주조하는 방법이다(Yun, 2013; Yun et al., 2014). 밀랍을 사용하기 때문에 밀랍주조법으로 통칭되며, 거푸집의 최종형태는 ‘흙거푸집(土范)’이다. 이때 모형은 아비(父)의 역할을 하는데, 만드는 기물에 따라 종(鍾)이면 아비종, 활자면 아비자라고 명명한다(Yun, 2013).

거푸집 내부는 표면이 매끄럽고 틈이 없어야 하며, 강도와 통기성을 가져야 한다. 이는 고온의 쇳물이 흘러 들어와 거푸집 속 표면에 부딪혀도 버틸 수 있고, 굳을 때 생기는 수축력도 견딜 수 있다. 밀랍주조법의 주재료인 밀랍은 토종 벌집의 찌꺼기를 정제하여 만든 천연 밀랍을 사용하였는데, 천연 밀랍은 온도, 습도에 따라 쉽게 물러지는 특성을 갖고 있다. 따라서 밀랍에 글자나 문양을 새기는 등의 작업을 위해서는 긴 시간 동안 굳게 될 때까지 기다리거나 다른 물질을 넣어 굳기를 조절해야 한다. 아무것도 넣지 않은 밀랍을 사용하기 위해서는 공기 순환이 잘 이루어지는 음지에서 적어도 1년 이상 건조해야하기 때문에 굳기를 조절하기 위해 우지나 송진을 섞는다. 기후나 사용조건에 따라 다르지만, 우지의 경우에는 밀랍과 우지를 2:8 비율로 하고 송진의 경우에는 밀랍과 송진을 6:4 비율로 배합한다. 우지 대신 돈유를 사용할 경우에는 밀랍과 돈유를 7:3 비율로 배합하는 것이 적당한 것으로 알려져 있다(Yun, 2013).

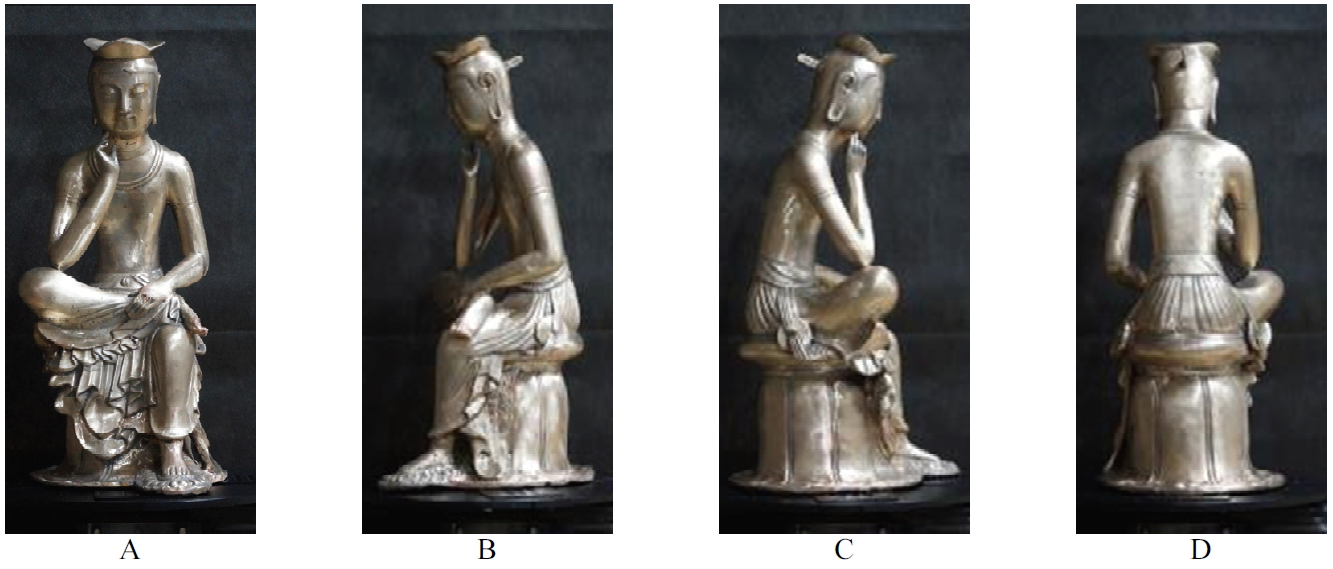

국보 제83호 금동미륵보살반가사유상은 머리에 3개의 반원으로 일어진 독특한 보관을 쓰고 있어서 ‘삼산관(三山冠) 반가사유상’이라고도 불린다. 비슷한 크기의 국보 제78호 금동미륵보살반가사유상과 함께 우리나라 불교조각을 대표하는 최고의 예술품이다. 따라서 이를 대상으로 하여 복원 재현실험을 실시하였다.

국보 제83호 금동미륵보살반가사유상의 머리에 쓰고 있는 보관은 3개의 반원을 이어붙인 삼면관(三面冠) 형식인데, 표면에 어떠한 장식도 하지 않아 단순하면서도 강렬한 인상을 준다. 이는 인도나 중국 등 다른 나라에서 찾아볼 수 없는 매우 독특한 형식의 보관으로, 옛 신라 지역의 반가사유상에서만 보이는 특징이다(Min, 2016).

국보 제83호 금동미륵보살반가사유상에 대해 육안관찰, 감마선 투과 촬영, 비파괴 분석을 통한 청동합금 성분 분석 등의 과학적 조사 결과를 통해 제작기법과 관련된 중요한 특징을 확인할 수 있었다(National Museum of Korea, 2017).

국보 제83호 금동미륵보살반가사유상의 내부 굴곡은 외부의 형태와 큰 틀에서 대부분 일치했으며, 내형토와 외형토의 간격을 유지시켜주는 쇠못(Core pin)도 다수 확인되었다. 내부에는 내형토로 사용한 흙이 일부 남아 있는데, 굵은 모래 입자가 섞여 있는 사질점토(砂質粘土)에 가는 식물 줄기를 짧게 썰어 넣은 것으로 확인된다. 이는 내형토를 만들고자 하는 원상과 비슷하게 만들고, 밀랍을 입혀 조각한 다음 밀랍을 제거하여 청동 쇳물을 부어 주조하는 전형적인 밀랍주조법을 사용한 흔적으로 판단된다. 몸체와 머리 부분의 내형토를 분리하지 않고 처음부터 하나로 만들었는데, 뒷면 대좌 하단 및 왼발 연화좌를 제외하면 큰 주조결함은 관찰되지 않는다(National Museum of Korea, 2017).

감마선 투과 촬영 결과, 내부에 머리부터 대좌까지 수직으로 내려오는 굵은 사각 철심과 가슴에서 X자로 교차하여 양팔로 들어간 가는 철심이 확인되었다. 수직의 굵은 철심과 수평의 가는 철심이 만나는 지점은 서로 묶거나 별도의 끈을 사용하지 않고 굵은 철심에 구멍을 뚫어가는 철심을 양쪽에서 넣어 X자로 교차시켰다. 양팔로 들어가는 가는 철심의 몸통을 굵은 철심에 단단히 고정하여 주조할 때 얇은 팔 내부의 내형토가 움직여 생길 수 있는 결함을 사전에 막고 있다. 팔 내부의 가는 철심 위에 노끈처럼 감겨 있는 철사가 있는데 이는 국보 제78호 금동미륵보살반가사유상에는 보이지 않는 것으로 입자가 거친 사질점토를 잘 붙이기 위한 장치로 추정된다(National Museum of Korea, 2017).

비파괴 성분 분석결과, 본체는 주석이 4∼5% 정도 들어있는 청동으로 국보 제78호 금동미륵보살반가사유상의 본체와 거의 일치하는 함량을 갖는다. 원통형 의자 밑바닥 두 곳과 연꽃을 밟고 있는 왼발 앞부분 등의 수리부를 측정했을 때, 의자 밑바닥 좌측과 연화좌는 주석을 거의 함유하지 않은 순동임을 확인하였다. 본체와 성분이 일치하는 곳은 주조 당시에 수리한 것으로 판단되며, 순동으로 보수된 두 곳은 순동으로 주조된 불상이 등장하는 통일신라시대에 보수된 것으로 판단된다. 이는 첫 주조 당시에 세 곳 모두 수리하였으나, 후대에 결실되어 재수리한 것으로 추정된다(National Museum of Korea, 2017).

밀랍주조법은 청동 잔무늬거울, 청동방울, 청동향로, 청동종, 처동불상, 청동활자 등과 같이 섬세하고 화려한 기물을 주조하는 데에 많이 사용되었다. 또한 현재에는 세밀한 장식물이나 장신구를 만드는 데에 많이 이용하고 있어 정밀주조법의 시원이 된다. 국보 제83호 금동미륵보살반가사유상 또한 내형토의 특성상 밀랍주조법을 사용한 것으로 추정되어 본 연구에 적용하여 재현실험을 실시하였다.

또한 『천공개물(天工開物)』, 『용재총화(慵齋叢話)』 등 고문헌자료에서 나타나는 소재, 거푸집, 합금방법 등에 대한 기사를 전통기술의 선행 자료로 활용하여 복원실험을 수행하였다. 사전실험을 실시하기에 앞서 모합금(母合金) 제작과정에서 고문헌과 국보 제83호 금동미륵보살반가사유상의 바탕금속 분석결과를 토대로 청동 모합금 성분비를 마련하였으며, 구리(Cu):주석(Sn):납(Pb)=95.5:4.0:0.5으로 설정하여 연구를 진행하였다(Yun et al., 2019).

거푸집을 제작하기에 앞서 밀랍주형을 제작하여야 하기 때문에 복원대상인 국보 제83호 금동미륵보살반가사유상의 1 6

용탕 내에 잔존하는 가스나 쇳물 주입 시에 발생한 난류로 인해 표면과 내부에 주물공과 같은 주조결함이 생길 수 있는데, 이를 방지하기 위해 배기구를 만들어야 추후 기물에 결함이 발생하지 않는다. 따라서 거푸집 제작 시, 밀랍주형이 틀에 고정될 수 있도록 철근을 심고 가스 통풍구를 만들어 주형 하단부에 부착한다(Figure 1G). 후에 가스 통풍구의 밑바닥을 평평하게 다듬고, 밀랍주형 안쪽에 틀을 고정할 수 있도록 철사를 심는다(Figure 1H, 1I).

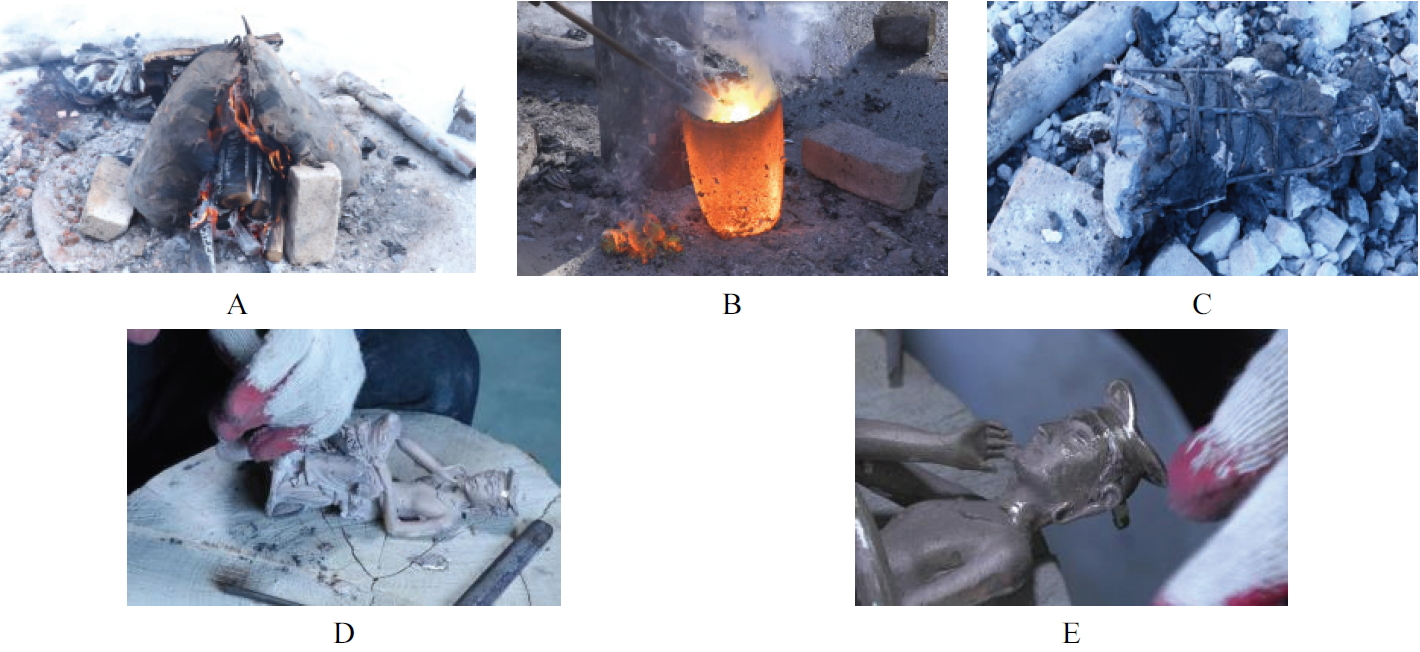

거푸집이 잘 건조되면 거푸집 속의 밀랍주형을 녹여내는 작업을 실시한다(Figure 2A). 먼저 거푸집 속의 밀랍 탕구가 아래로 향하게 고정시킨 뒤, 약한 불에서 센 불로 순차적으로 가열하여 용융된 밀랍이 배출될 수 있도록 한다. 500℃ 정도에서 밀랍은 거의 용출되지만, 일부 잔존하는 밀랍을 태워 없애기 위해 2차 소성작업을 거친다. 잔존 밀랍은 쇳물 주입 시 가스를 만들고 거푸집이 터지거나 기물의 상태를 불량하게 만들기 때문에 반드시 제거하여야 한다.

사전실험을 바탕으로 밀랍주조법을 적용하여 국보 제 83호 금동미륵보살반가사유상의 1 2

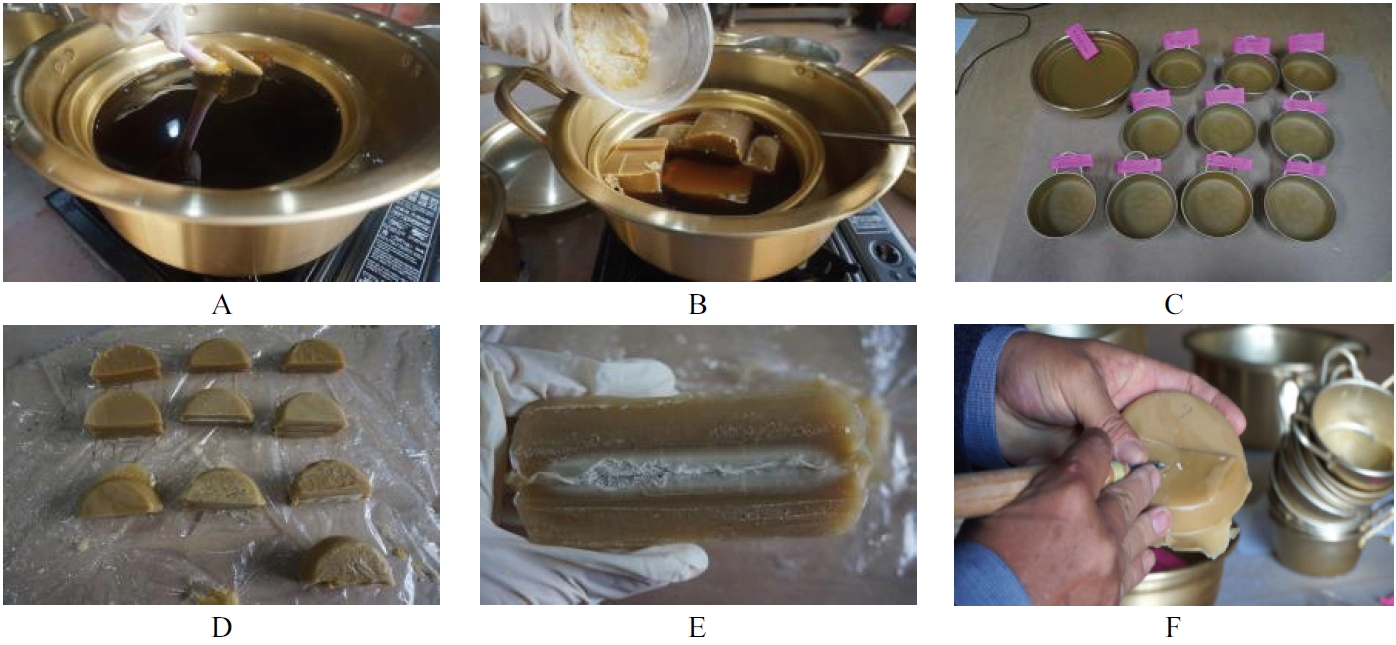

밀랍주조법에 의한 청동반가사유상을 재현하기 전에, 우선적으로 송진과 밀랍의 적정비를 알기 위해 밀랍 경도 실험을 실시하였다. 일정한 밀랍의 양에 송진 비율을 증가하며 밀랍의 경도를 측정하였다(Table 3).

준비한 밀랍을 중탕하여 약 1 4

내형틀을 제작하기 위해 우선적으로 종이찰흙을 제작하였다. 준비된 황토, 닥종이, 사토, 숯가루를 73:2:20:5의 비율로 골고루 섞어가며 종이찰흙을 반죽한다(Figure 5A∼5C). 숯가루는 모형으로부터 주형이 잘 떨어지게 하는 이형제의 역할을 한다.

밀랍주형에 3단계 배합토를 바르고 건조하여 거푸집을 완성하면, 거푸집 속 밀랍을 녹여 탈랍하는 과정을 거친다(Figure 6A, 6B). 거푸집 속 밀랍 탕구가 아랫방향이 되도록 고정시킨 뒤, 약한 불에서 센 불로 점차 가열하여 탈랍시킨다. 2차례 소성작업을 거쳐 거푸집 내에 남아있는 밀랍을 태워 없애야 한다.

쇳물을 붓는 과정에서 청동 모합금은 국보 제83호 금동미륵보살반가사유상의 바탕금속을 토대로 하여 구리: 주석: 납 = 95.5:4.0:0.5의 성분비로 맞추었다. 합금손실률을 감안하여 주석과 납은 2.5% 추가하여 장입하였고, 최종 장입비율은 구리(Cu):주석(Sn):납(Pb) = 95.5:6.5:3.0의 105% 성분비로 설정하여 계량하였다.

청동반가사유상의 미세조직과 화학조성을 분석하기 위해 반가사유상을 주조한 후 얻은 2점의 소형 주괘를 대상으로 분석을 실시하였다(Figure 8). 주괘를 적당한 크기로 절단한 후 단면관찰이 용이하도록 에폭시 수지로 마운팅(Mounting)하였다.

청동반가사유상 복제를 위한 재현실험 시, 대좌 부분에 부착되어 있던 거푸집 시료를 채취하여 분석을 실시하였다. 두 시료 모두 유기질이 관찰되었으며, 시료는 다음과 같다(Figure 9). 시료는 분석결과의 정확성을 확보하고 오염도를 낮추기 위해 표면 이물질을 제거하였고, 원활한 분석 진행을 위해 미세분말 형태의 시편을 제작하였다. 또한 에폭시 수지로 마운팅하여 시료의 단면 미세조직을 관찰하였다.

청동반가사유상의 미세조직을 관찰하고 화학조성을 정량하기 위해 마운팅한 시료를 SiC 연마지의 조밀도에 따라 시료를 조연마(粗鍊磨)하였다. 후에 연마제와 연마포를 이용하여 0.05 μm까지 정연마(精鍊磨)를 실시하였다. 전자현미분석기(Electron Probe Micro-Analyzer; EPMA) (JAX-8500, JEOL, JPN)를 이용하여 청동시료의 미세조직을 관찰한 후 원하는 부위의 화학조성을 정량하였다. 빔 사이즈 300 μm 크기로 청동의 전체 조성을 정량한 후, 빔 사이즈 1 μm 크기로 줄여 미소부위(색상차에 의해 명확히 구분되는 위치)의 조성을 정량하였다.

거푸집의 주성분 분석을 위해 초음파 세척을 실시하여 서늘한 곳에서 상온 건조하였다. 건조가 완료된 시료를 마노유발을 사용하여 분말화하였으며, 파장분산형 X-선 형광분석기(Wavelength Dispersive X-ray Fluorescence Spectroscop; WD-XRF)(S4 Pioneer, Bruker, DEU)로 주요 성분을 분석하였다. 전처리를 통해 유리화하였으며, 분석된 결과는 준정량 분석으로 계측하여 나타내었다.

화합물의 상태를 알아보고자 X-선 회절분석(X-ray Diffraction; XRD)(X’Pert PRO MPD, Philips, NLD)을 실시하였다. 분석 타겟은 Copper를 사용하였고, 분석조건은 2θ 5∼70 deg, Scan speed 0.5 sec/step, Step size 0.02 deg, 전류 40 mA, 전압 40 kV로 설정하였다.

거푸집 No.1은 내측과 외측을 구분하여 마운팅하였으나, 거푸집 No.2는 하나의 시료에 외측과 내측이 구분되어 존재하였기 때문에 하나의 시료만 채취하였다. 마운팅한 시료는 SiC 연마지의 조밀도에 따라 시료를 조연마한 다음 3 μm, 1 μm 연마제(DP-Spray, Struers, DEU)를 사용하여 시료에 스크래치가 없을 때까지 정연마를 실시하였다. 연마가 완료된 시편은 금속현미경(DM 2500M, Leica, DEU)으로 미세조직을 관찰하고, 주사전자현미경(MIRA3, TESCAN, CZE)으로 세부 미세조직을 관찰하였다. 화학조성은 에너지 분산형 X-선 분석기(Energy Dispersive Spectrometer; EDS)(QUANTA300, Bruker, DEU)를 이용하여 분석하였다. 분석 시료들은 백금(Pt)으로 코팅하여 시료의 전도도를 높이는 한편 조성비에 미치는 영향을 최소화하였다.

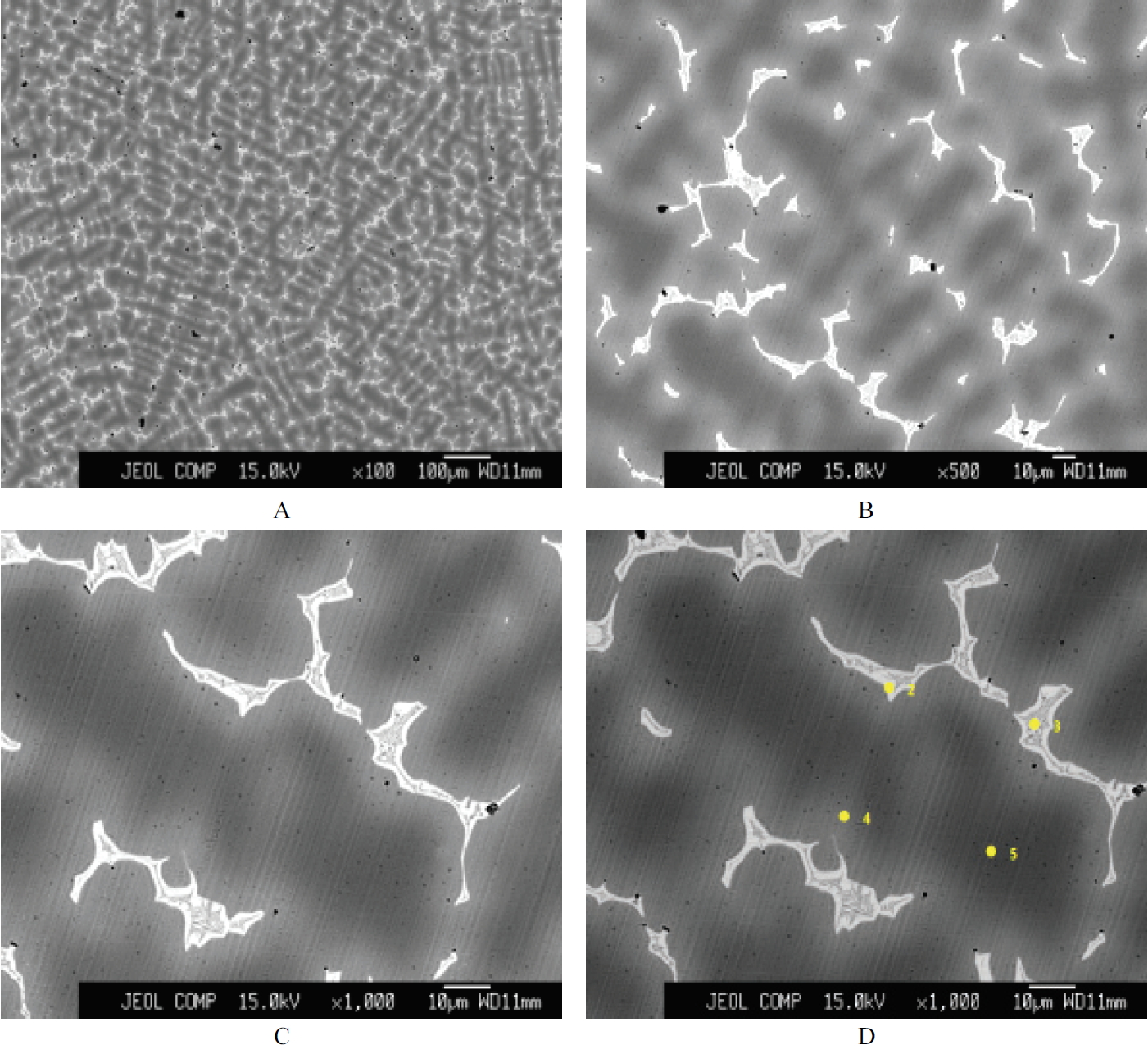

청동시료 No.1의 주사전자현미경(Scanning Electron Microscope; SEM) 후방산란전자(Back Scattered Electron) 영상 및 EPMA 분석위치를 나타내고 있다(Figure 10). 청동반가사유상의 미세조직은 전형적인 주조조직을 나타내고 있다.

청동반가사유상의 미세조직은 회색의 기지조직과 흰 색의 석출상들이 분산되어 있고, 기지조직은 명암차를 띄고 있다. 청동시료 No.1의 기지조직 및 공석상의 화학조성 분석결과는 다음과 같다(Table 4). 회색의 기지조직과 흰색의 공석상을 포함한 전체 화학조성은 중량비(Weight Percent, wt%)로 구리와 주석의 조성이 각각 87.8 wt%, 12.1 wt%로 검출되었다. 반면에 흰색의 석출상은 구리와 주석의 조성이 각각 65.9 wt%, 34.1 wt%로 주석 함량이 전체 조성보다 높게 나타났다. 기지조직과 흰색의 석출상이 혼합되어 있는 공석상은 구리와 주석의 조성이 각각 72.3 wt%, 27.7 wt%로 주석 함량이 기지조직보다는 높고, 석출상보다는 낮게 나타났다. 그러나 불상 제작시 첨가한 성분비와는 큰차이를 보이고 있다. 이는 장인에 의해 제작시 각 성분의 순도 및 무게의 차이가 클 수 있으며, 또는 용융시 많은 양이 기화되어 성분비의 차이가 나타날 수 있다. 향후 복원 실험에서는 실제 사용했던 원재료에 대한 정확한 성분분석과 무게를 측정하는 것이 필요해 보인다.

기지조직은 밝은 부위와 어두운 부위의 혼합 구조로 이루어져 있다. 밝은 부위의 화학조성은 구리와 주석의 조성이 각각 86.3 wt%, 13.7 wt%, 어두운 부위은 95.9 wt%, 4.1 wt%로 밝은 부위의 주석 함량이 어두운 부위보다 약 10.0 wt% 정도 높게 나타났다.

청동시료 No.2의 주사전자현미경(SEM) 후방산란전자(BSE) 영상 및 EPMA 분석위치를 나타내고 있다(Figure 11). 청동반가사유상의 미세조직은 전형적인 주조조직을 나타내고 있다.

청동시료 No.2의 기지조직 및 공석상의 화학조성 분석결과는 다음과 같다(Table 5). 회색의 기지조직과 흰색의 공석상을 포함한 전체 화학조성은 중량비(Weight Percent, wt%)로 구리와 주석의 조성이 각각 88.0 wt%, 12.0 wt%로 검출되었다. 반면에 흰색의 석출상은 구리와 주석의 조성이 각각 65.5 wt%, 34.5 wt%로 주석 함량이 전체 조성보다 높게 나타났다. 기지조직의 밝은 부위는 구리와 주석의 조성이 각각 84.8 wt%, 15.2 wt%, 어두운 부위는 각각 93.6 wt%, 6.4 wt%로 검출되어 밝은 부위의 주석 함량이 어두운 부위보다 약 10.0 wt% 정도 높게 나타났다.

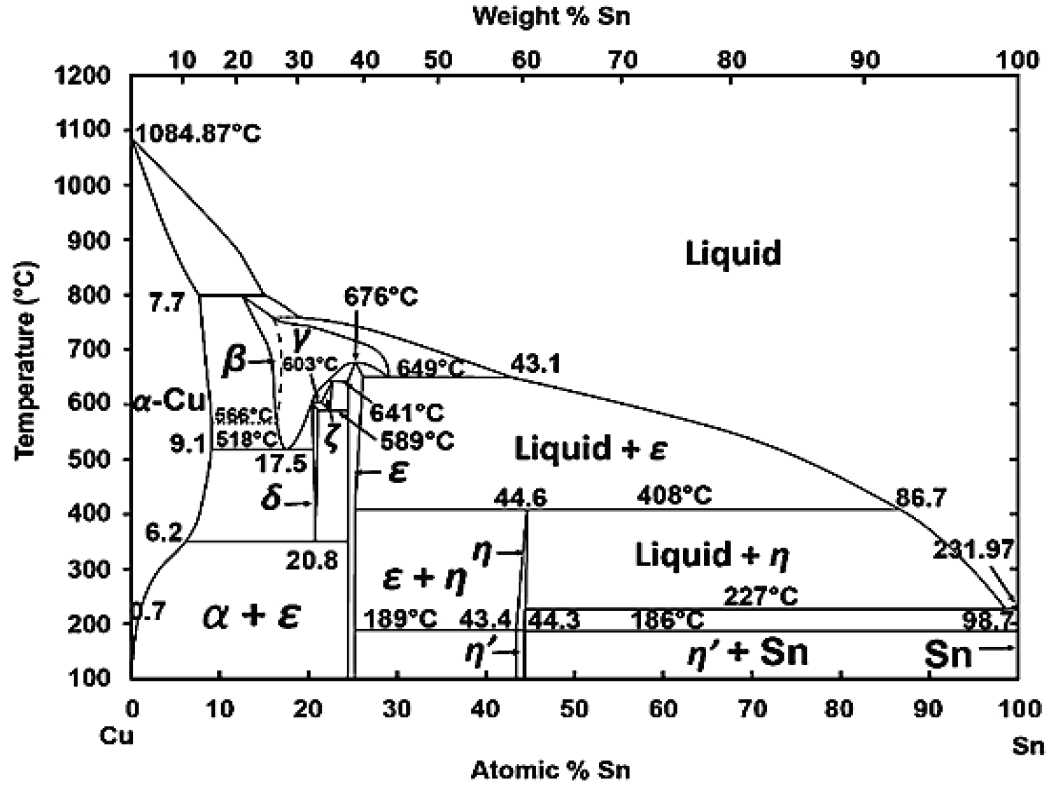

Cu-Sn 2원계 상태도에 비추어 보았을 때(Figure 12), 청동시료 No.1과 No.2의 미세조직은 구리 함량이 높은 α -Cu 기지상과 주석 함량이 높은 δ(20.5 at%) 석출상으로 이루어진 2상 구조를 이루고 있다.

거푸집의 주요 성분 분석결과는 다음과 같다(Table 6). 거푸집 No.1의 내측과 외측의 주성분은 SiO2, Al2O3이며, FeO, K2O, TiO2, P2O5, MgO 등의 성분들이 소량 함유되어 있다. 거푸집 No.2의 내⋅외측 또한 주성분은 SiO2, Al2O3이며, FeO, K2O, TiO2, P2O5, MgO 등의 성분들이 소량 함유되어 있다. SiO2와 Al2O3의 함량이 높은 것으로 보아 내화성을 높이기 위해 규산염 광물을 쓴 것으로 추정된다. 거푸집 내⋅외측 성분 조성의 차이가 크지 않으므로 동일한 재료로 제작한 것으로 판단된다.

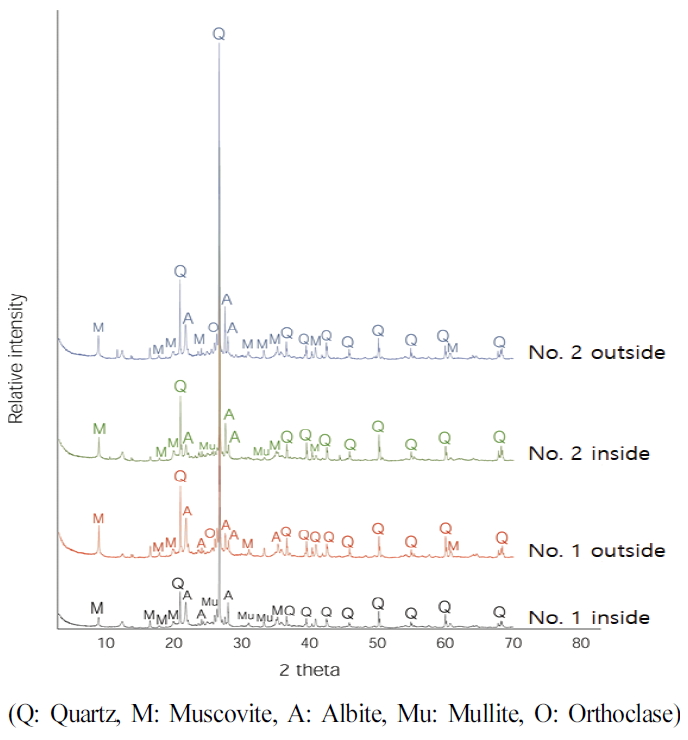

거푸집을 구성하는 주요 화합물에 대한 XRD 분석 결과는 다음과 같다(Figure 13). 각각의 내측에서는 Quartz와 Muscovite, Mullite, Albite 등이 검출되었다. 또한 각각의 외측에서는 모두 Quartz가 대량으로 검출되었고, Muscovite, Albite, Orthoclase가 소량으로 검출되었다. Mullite가 검출된 것으로 보아 970℃ 이상의 높은 조업온도를 가졌음을 알 수 있다.

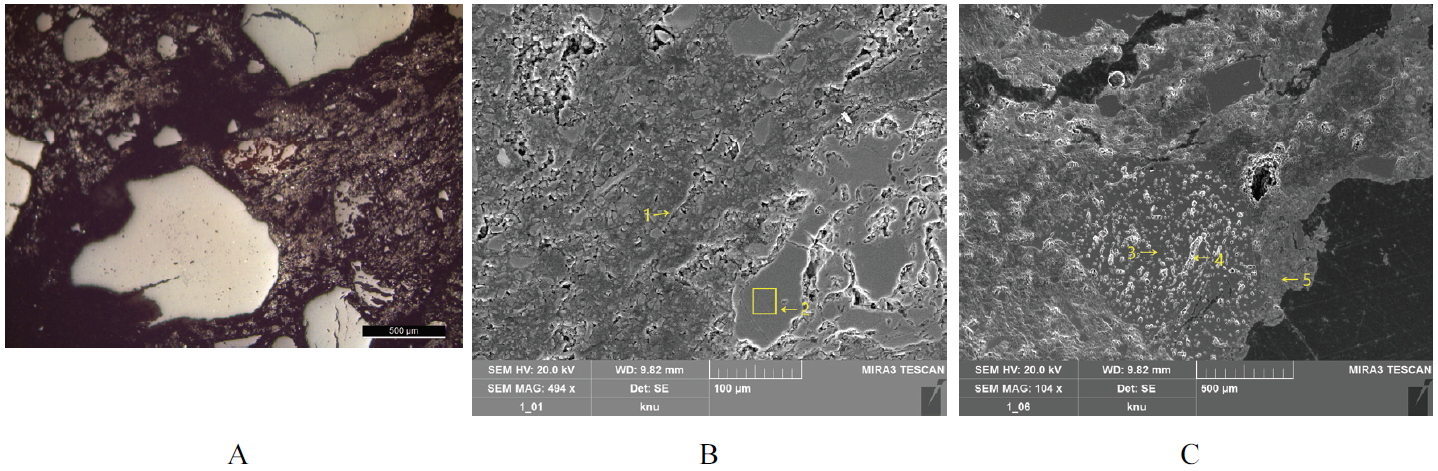

거푸집 No.1의 내측 미세조직은 금속현미경 사진에서 백색의 다각형 입자와 황색, 붉은색의 다각형 입자가 관찰되며, 바탕기지에서도 작은 크기의 백색 다각형 입자를 관찰할 수 있다(Figure 14). 이는 석영이 다수 관찰되는 것으로 구조적 안정성과 내화성을 위해 석영을 비짐으로 넣었다는 것을 알 수 있다. 거푸집 No.1 내측의 세부 미세조직을 SEM으로 관찰하여 각 조직의 성분 조성을 EDS로 분석한 결과(Table 7), 분석위치 1, 5는 바탕기지이다. 2는 용융되지 않은 석영이며, 3과 4는 용융되지 않은 미세한 광물 입자로 판단된다.

청동반가사유상의 전통주조와 복원기술 연구를 위해 청동의 합금⋅주조⋅가공기술과 관련된 고문헌 자료를 조사하고, 전통 금속주조기술의 선행연구 자료를 축적하였다. 또한 금속주조기술의 경우, 제련부터 거푸집 제작, 동합금, 주조에 이르기까지 체계적인 연구과정을 복원하여 사장되어가는 전통 금속(구리)제련법 및 주조⋅가공 기술을 규명하고자 하였다.

전통 제련⋅주조기술을 명확하게 규명하기 위한 문헌 조사는 반드시 선행되어야 하는 연구로, 고문헌을 통해 동합금 및 제련기술, 주조기법, 거푸집 제작, 주조기록 등에 대하여 단편적으로 추적할 수 있었다. 고문헌 자료 연구를 통해 추적한 제련법, 합금⋅주조기술, 거푸집 제작기술, 주조기술 등을 바탕으로 청동 반가사유상 축소 복원실험을 진행하였다.

사전실험을 실시하여 청동반가사유상의 전통주조와 복원기술에 대한 체계적인 방법론을 제시하고자 하였다. 선행 자료를 활용하여 밀랍주형으로 거푸집을 만들고, 쇳물을 부어 다듬는 일련의 과정을 거쳐 청동반가사유상 1 6 1 2

또한 복원한 청동반가사유상의 과학적 분석 결과 미세조직을 통해 전형적인 주조조직을 확인할 수 있었으며, 사용한 거푸집 분석 결과 모두 다각형 입자가 관찰되며, 바탕기지에서도 작은 입자의 백색 다각형 입자를 관찰 할 수 있다. 이렇듯 석영이 다수 관찰되는 것으로 보아 구조적 안정성과 내화성을 위해 석영을 비짐으로 넣었다는 것을 알 수 있었으며, 이를 통해 거푸집의 강도와 높은 온도에 견디기 위함인 것으로 판단된다.

본 연구에서는 청동 반가사유상의 전통주조법과 복원기술을 목표로 사라져가는 우리의 전통 주조기법에 의한 복원연구를 진행하였다. 이를 위해 전통적인 금속 주조기술, 거푸집 제작기술, 주조 및 합금 기준 등을 통해 검토하였다. 이러한 연구는 그동안 미진했던 청동반가사유상의 전통 주조와 복원기술에 관한 연구의 기초자료로서 활용될 수 있을 것으로 기대된다. 특히 반가사유상은 우리나라의 고유성을 간직한 유물이자 전통과학기술사 및 고대 불교조각사 연구의 중요한 금속문화재이다. 이에 대한 체계적인 연구과정의 설계 및 정확한 주조 과학기술 자료를 확보할 것으로 예상된다. 또한 이번에 복원한 반가사유상은 청동의 전통주조⋅가공기술을 토대로 한 것으로, 전시 및 교육 목적으로 활용할 수 있을 것으로 기대된다.

사 사

본 연구는 한국연구재단 이공학 개인기초연구지원사업(보호분야) “청동(금동) 반가사유상의 전통주조와 복원기술연구(2017.6∼2020.5)”의 지원을 받아 수행되었음(과제번호: NRF-2017R1D1A2B03029083).

Figure 1.

Process of lost-wax casting; (A) Front of original the gilt-bronze pensive Bodhisattva for lost-wax casting, (B) Inside the silicon mould frame, (C) Silicon mould frame, (D) Melted wax extraction in silicone moulds, (E) Silicone mould frame removed wax mould, (F) Wax mould trimming with carving knife and other small tools, (G) Joining of gas vent, (H) Coupling of support, (I) planting of wire in wax mould, (J) Putting Korean paper into the loess, (K) Mixing with graphite, (L) Put ‘gaeto’, (M) Wrapping wax moulds in paper clay coated with castor oil, (N) Wrapping with a twine and reinforce with wire, (O) Covering with paper clay again.

Figure 2.

Casting experiments on 1 6

Figure 3.

Completed gilt-bronze pensive Bodhisattva; (A) The front side, (B) The enlargement of the front torso, (C) The back side, (D) The right side.

Figure 4.

Hardness experiment of wax; (A) Molten wax, (B) Put resin powder, (C) No. 1∼10 mixture, (D) Cutting a mixture, (E) Cross section of No. 5 mixture(resin powder 30 %), (F) Trimming of mixture.

Figure 5.

Experimental mould; (A) Mixing charcoal with the loess, (B) Mixing Dakpaper, (C) Completed paper clay, (D) Center frame, (E) An inner frame covered with paper clay, (F) Adding the loess to complete the inner frame, (G) Drying the waxing in the gypsum mould, (H) Joining of wax mould, (I) Trimming of wax mould, (J) Gas vent, (K) Connecting of gas vent and molten metal inlet, (L) Completed wax mould, (M) Applying of facing sand to wax moulds, (N) Applying of korean paper sand, (O) Fixing of twine, wire and applying rough clay finally.

Figure 6.

Process of Experimental casting; (A) Heating on the surface of a mould, (B) Dewaxing of casting, (C) Deoxidize and degas, (D) Heating of crucible, (E) The insertion of a dewaxing, (F) Removal of impurities, (G) The dissolution of a mould, (H) Trimming the details of the mould using gad and file, (I) The appearance after the removal of the mould, (J) Finishing up the sanding, (K) Finishing up the trimming, (L) The shape of the final completed gilt-bronze pensive Bodhisattva.

Figure 7.

The shape of the final completed gilt-bronze pensive Bodhisattva; (A) The front side, (B) The right side, (C) The left side, (D) The back side.

Figure 8.

Macro picture of bronze sample(analysis object); (A) Bronze sample No.1, (B) Bronze sample No.2.

Figure 9.

Pictures of mould(analysis object); (A) No. 1(mould) of inside and outside, (B) No. 2(mould) of inside and outside.

Figure 14.

Picture of Micro structure(No.1 mould inside); (A) Metallurgical microscope, (B) Analysis position(No. 1, 2) of SEM-EDS, (C) Analysis position(No. 3, 4, 5) of SEM-EDS.

Figure 15.

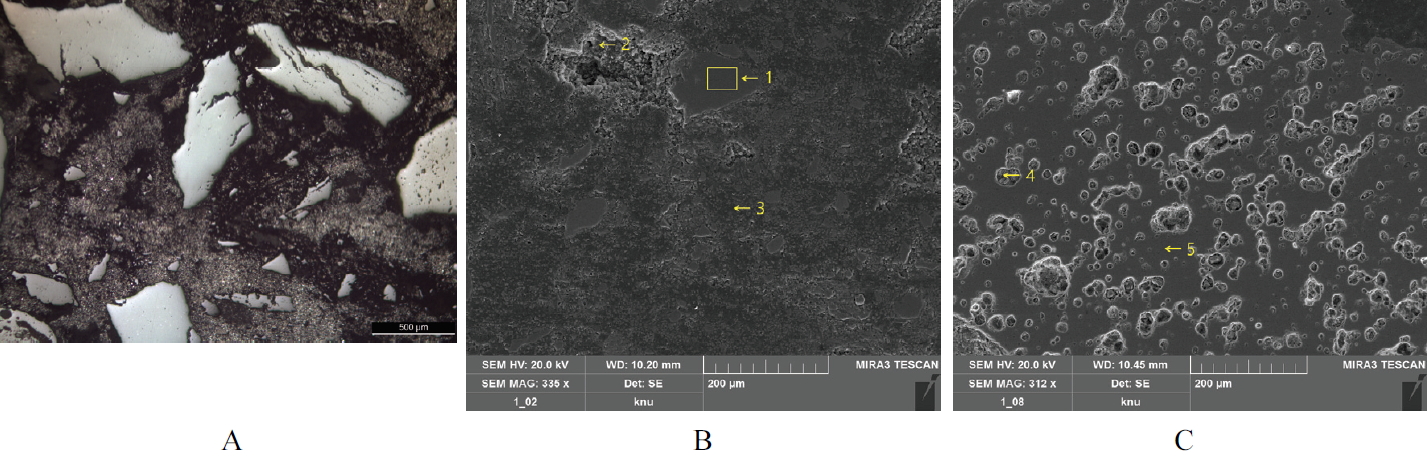

Picture of Micro structure(No.1 mould outside); (A) Metallurgical microscope, (B) Analysis position(No. 1, 2, 3) of SEM-EDS, (C) Analysis position(No. 4, 5, 6) of SEM-EDS.

Figure 16.

Picture of Micro structure(No.2 mould inside); (A) Metallurgical microscope, (B) Analysis position(No. 1, 2, 3) of SEM-EDS, (C) Analysis position(No. 4, 5) of SEM-EDS.

Table 1.

Chemical composition of Gilt-Bronze pensive Bodhisattva (National treasure No.83) in National Museum of Korea (National Museum of Korea, 2017)

Table 2.

The study of chemical component range for major elements in Korea bronze (Hwang, J.J., 2009)

Table 3.

The hardness of wax and the component ratio of the pine resin

| No. | Wax (g) | Pine resin (g) | Ratio of pine resin (%) |

|---|---|---|---|

| 1 | 300 | 30 | 10 |

| 2 | 300 | 45 | 15 |

| 3 | 300 | 60 | 20 |

| 4 | 300 | 75 | 25 |

| 5 | 300 | 90 | 30 |

| 6 | 300 | 96 | 32 |

| 7 | 300 | 102 | 34 |

| 8 | 300 | 108 | 36 |

| 9 | 300 | 114 | 38 |

| 10 | 300 | 120 | 40 |

Table 4.

EPMA result of No.1 (bronze sample) wt% (at%)

| Position | Total | 2 | 3 | 4 | 5 | |

|---|---|---|---|---|---|---|

| Comp. | ||||||

| Cu | 87.8(93.1) | 65.9(78.3) | 72.3(82.9) | 86.3(92.2) | 95.9(97.8) | |

| Sn | 12.1(6.9) | 34.1(21.7) | 27.7(17.1) | 13.7(7.8) | 4.1(2.2) | |

| Phase | α-Cu + δ | δ | Peritectoid (α-Cu + δ) | α-Cu | α-Cu | |

Table 5.

EPMA result of No.2 (bronze sample)

| Position | Total | 2 | 3 | 4 | |

|---|---|---|---|---|---|

| Comp. | |||||

| Cu | 88.0(93.2) | 65.5(78.0) | 84.8(91.2) | 93.6(96.5) | |

| Sn | 12.0(6.8) | 34.5(22.0) | 15.2(8.8) | 6.4(3.5 | |

| Phase | α-Cu + δ | δ | α-Cu | α-Cu | |

Table 6.

Principal component of mould

Table 7.

EDS result of No.1 (mould inside)

Table 8.

EDS result of No.1 (mould outside)

REFERENCES

Hwang, J.J., 2009, The study of chemical component range for major elements in Korea bronze. Master’s thesis, Myoungji University, Seoul, 14.(in Korean with English abstract)

Iryon, 1281, Samgukyusa, (in Chinese Character)

Kim, P.S., 1145, Samguksagi, (in Chinese Character)

Lee, G.G., 2008, Ojuseojongbakmulgobeon,

Choi J.

Hankookmunhwasa, Seoul, 77–78. (Original work published 1834)(in Korean)

Min, B.C., 2016, Casting technique of gilt-bronze pensive Bodhisattva statues: Korean national treasures no. 78 and no. 83. MISULJARYO, 89, 146–167. (in Korean with English abstract)

National Museum of Korea, 2017, Scientific research on gilt-bronze pensive Bodhisattva of Korea & Japan. 85-87, 470–550. (in Korean with English abstract)

Rho, T.C., 2000, A study on the ancient metallurgical technology in Korea, The Graduate School of Korean Studies in the Academy of Korean Studies, 90.(in Korean with English abstract)

Song, Y.X., 1997, Cheongonggeamul,

Choi J.

Hankookmunhwasa, Seoul, 314–318. (Original work published 1637) (in Korean)

Sung, H., 1997, In institute for the translation of Korea classics, Yongjae chonghwa, Narat malssam, Seoul, 202–203. (Original work published 1525)(in Korean)

Yun, Y.H., 2013, A study on the casting technology and restoration of bronze artifacts. Ph.D. thesis, Korea University, Seoul, 13–43 p. (in Korean with English abstract)

Yun, Y.H., Cho, N.C., Doh, J.M., Yun, D.S., Park, H.G., Kim, S.C., Nam, S.Y. and Kang, Y.N., 2019, Study on traditional casting technology and restoration of bronze(gilt bronze) pensive Bodhisattva statue. National Science Museum, 2–7. (in Korean)

Yun, Y.H., Cho, N.C., Lee, S.C., Im, I.H., Yun, D.S., Jeong, Y.S. and Cho, H.K., 2014, A study on traditional metal(bronze, gilt bronze, black copper, brass, cupro-nickel) casting, Processting and Application Technologies 1st. National Research Foundation of Korea, 106–7. (in Korean)

Yun, Y.H., Cho, N.C., Lee, S.C., Yun, D.S., Jeong, Y.S. and Cho, H.K., 2015, A study on traditional metal(bronze, gilt bronze, black copper, brass, cupro-nickel) casting, processting and application technologies 2nd. National Research Foundation of Korea, 2–8. (in Korean)

- TOOLS

-

METRICS

-

- 2 Crossref

- 5,383 View

- 207 Download

-

Related articles in

J. Conserv. Sci. -

Experimental Research of Piece-Mold Casting: Gilt-Bronze Pensive Bodhisattva2021 August;37(4)