습도조건에 따른 PEG 처리 수침고목재의 PEG 용출량 및 압축강도 변화

Changes in the Amount of PEG Free-Flowing Back from PEG-Treated Waterlogged Archaeological Wood and the Compressive Strength According to Relative Humidity Conditions

Article information

Abstract

본 연구는 PEG 함침처리한 수침고목재를 대상으로 고습도(RH 90%)에서 저습도(RH 30%)로 습도변화를 주면서 목재 내부에 있는 PEG 및 약제 용출량과 압축강도 특성 변화를 관찰하기 위해 수행되었다. 고습도에서 저습도로의 변화는 3회 실시하였다. 시험에 사용된 수침목재는 졸참나무류(Prinus group)이며, 함침 및 건조 방법은 1) PEG 완료농도 80% 및 자연건조(이하 PEG80), 2) PEG 완료농도 40% 및 진공동결건조(이하 PEG40), 그리고 3) t-butanol을 이용한 PEG 완료농도 40% 및 진공동결건조(이하 TB40) 이다. 목재 내부에 있는 PEG는 3차 습도변화 이후에 대부분 용출되어 제거되었으며, 내강 벽면에 남은 PEG의 결정이 편평하게 고착되었다. 약제의 용출량은 대부분의 경우 습도변화 횟수가 증가할수록 그 양이 증가하였다. 습도조건에 따른 압축강도의 변화는 PEG80과 TB40의 경우 습도변화 횟수가 증가할수록 증가하였으나, PEG40은 감소하였다. 본 연구를 통해 PEG 처리된 수침고목재 보존을 위한 습도조건에 대한 계획 마련에 필요한 기초자료가 마련되었다.

Trans Abstract

The present study aimed to monitor changes in the amount of PEG free-flowing back from PEG-treated woods and compressive strength changes with change in relative humidity from 90% to 30%. The change in the relative humidity was done 3 times. For the current study, water-logged wood (Prinus group) was used and the wooden blocks cut out of it were subjected to 3 different impregnation methods combined with different drying conditions as follows: 1) impregnating with 80% PEG#4000 followed by drying in nature (hereafter PEG80), 2) impregnating with 40% PEG#4000 and then drying in vacuum freeze drying equipment (hereafter PEG40), and 3) impregnating with 40% PEG#4000 in t-butanol, followed by drying in the vacuum freeze drying equipment (hereafter TB40). It was verified that most of the PEG was free-flowing back from the PEG-treated woods; however, a small amount of left PEG was observed on the lumen surface. The amount of PEG free-flowing back from the PEG-treated woods increased whenever the relative humidity changes from 90% to 30%. The compressive strengths of PEG80 and TB40 were increased whenever the relative humidity changed from 90% to 30%, whereas PEG40 decreased. The current study showed how to control the relative humidity to effectively manage PEG-treated waterlogged woods.

1. 서 론

수침고목재란 고습환경에서 장기간 매장된 목재로 주요 성분인 셀룰로오스, 헤미셀룰로오스, 리그닌 등이 혐기성 미생물에 의해 분해되어 발생한 공극이 물로 채워진 목재를 말한다(Kaye, 1995; Yi, 1997; Seo, 2008). 이러한 형태적 특성 때문에 수침고목재는 발굴과 동시에 대기 중에 노출되면 공극을 채우고 있던 수분이 목재 밖으로 증발되어 수축하게 된다(Grattan, 1987; Yi, 1997). 또한 목재는 형태가 변형되면 원형 복원이 어렵기 때문에 적절한 보존처리가 필요하다.

수침고목재를 보존처리하는 것은 목제유물의 원형을 그대로 유지하는 치수안정화에 목적을 두고 있다(Grattan, 1982; Korea Science and Engineering Foundation, 1997; Kim and Yi, 1999; Giachi et al., 2010). 치수안정화를 향상시키는 주된 방법은 수침목재의 공극에 채워진 물을 다른 화합물로 치환하는 것이다. 치환하는 화합물 중 가장 대중적으로 사용되고 있는 것이 PEG(polyethylene glycol)이다. PEG의 장점은 비용이 저렴하고, 수용성이기 때문에 항온항습조만 있으면 처리가 용이하며, 치수안정성이 높은 것이다(Seo, 2008). 반면, 높은 흡습성 때문에 고습도에서 재용출되거나 금속 부식 또는 표면 흑화현상으로 목재 고유의 색과 질감을 잃어버리는 단점이 있다. 이러한 단점을 보완하기 위해 습도변화에 따른 PEG처리 목재의 치수안정성에 대한 연구가 이루어져 왔다(Yi et al., 2000; Kim et al., 2004).

수침고목재 보존처리에 사용되는 약제들은 목제유물의 형태를 유지시켜줄 뿐 만 아니라, 목재를 구성하고 있는 세포의 내강과 세포벽에 발생한 공극을 채움으로써 물리적 강도를 향상시킨다(Grattan and Clarke, 1987). 이렇게 향상된 물리적 강도는 보존처리 된 유물을 오랜 기간 동안 안전하게 전시하는데 중요한 역할을 한다. 따라서 보존처리에 있어서 물리적 강도는 치수안정화 만큼 중요하다. 하지만 함침처리 이후, 수침목재의 물리적 강도 변화에 대한 연구는 치수안정성 연구에 비하면 부족한 현실이다(Schniewind and Kronkright, 1987; Moon, 1987; Kim, 2012; Tahira et al., 2017).

본 연구는 수침고목재에 PEG#4000을 적용하여 함침 및 건조한 후, 습도변화에 따른 목재의 특성 변화를 조사하기 위해 수행되었다. PEG로 함침처리 된 수침목재의 특성 변화는 수침목재 내부로 침투된 PEG 관찰, 처리 약제 용출량, 압축강도 변화를 대상으로 조사되었다. 목재의 심재부와 변재부는 물리적 성질과 해부학적 특징 차이로 약제 처리효과가 다르다. 이를 고려하여 심재와 변재를 구분하여 연구를 수행하였다.

2. 재료 및 방법

2.1. 연구재료

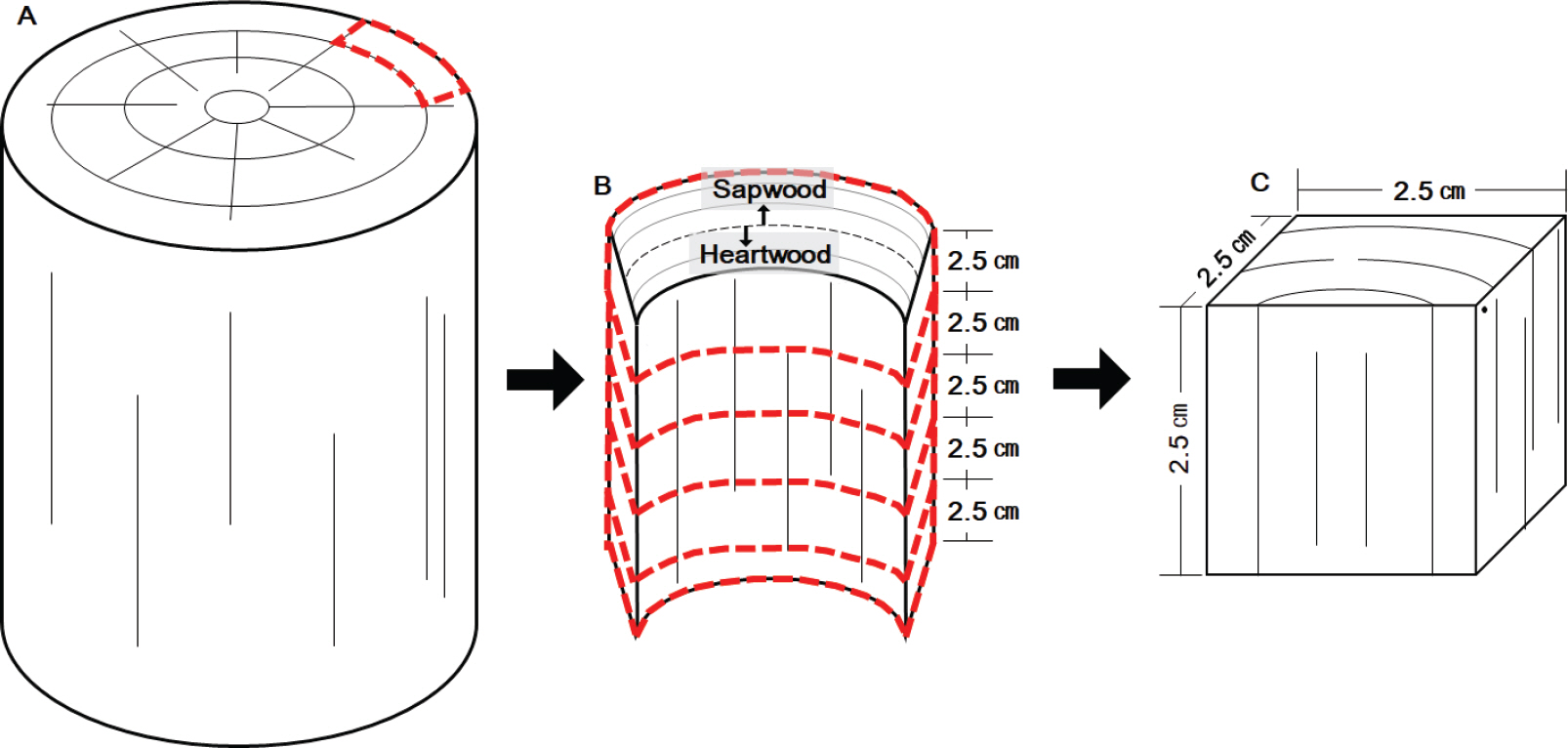

연구에 사용된 재료는 고령-개진간 도로 건설 공사 부지 내 유적의 Ⅴ구역에서 출토된 수침고목재이며(Figure 1), 수종은 참나무과(Fagaceae)의 졸참나무류(Prinus group)로 동정되었다. 방사성탄소연대측정 결과 신뢰구간 95.4%에서 B.C. 1602-1486년으로 분석되었다(The Samhan Institute of Cultural Properties, 2018).

선행연구에 따르면 참나무류의 변재부를 구성하는 나이테 수는 20–25개이다(Hollstein, 1965). 실험에 사용된 수침목재의 횡단면을 관찰한 결과 변재부에 포함된 나이테 수는 25개이며, 변재부의 폭은 약 2.5 cm로 확인되었다. 이상의 결과를 근거로 크기가 2.5(R) × 2.5(T) × 2.5(L) cm 인 목편을 심재부와 변재부에서 각각 66개씩 제작하였다. 심재부와 변재부 목편의 제작 위치는 현미경 관찰로 확인된 심재와 변재 경계를 기준으로 수쪽을 심재부, 수피쪽을 변재부로 하였다(Figure 2). 심재부와 변재부의 최대함수율은 각각 528.07%와 610.90%로 측정되었다.

2.2. 함침 및 건조방법

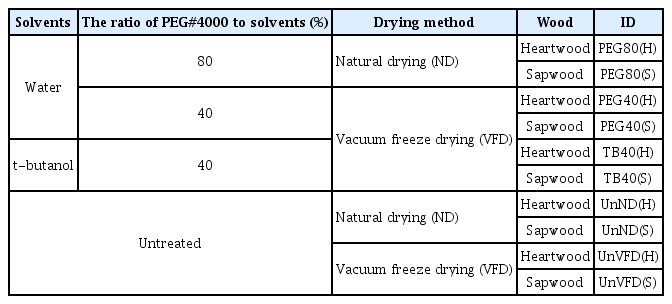

함침방법은 PEG 함침법과 에탄올 탈수 이후 t-butanol 을 용매로 한 PEG 함침법으로 진행하였다(Table 1).

PEG 함침법은 PEG#4000의 농도를 2주 간격으로 10%씩 상승시키면서 진행하였다. PEG 농도가 40%일 때 치수안정화 효과가 우수했다는 선행 연구결과(Kim, 2003)를 근거로, PEG 농도가 40%일 때, 심재부와 변재부에서 제작된 목편을 각각 20개씩 선정하여 진공동결건조를 실시하였다. 자연건조는 PEG 농도를 80%까지 올려서 함침을 완료한 심재부와 변재부 목편 각각 20개를 이용하여 진행하였다.

t-butanol을 이용한 PEG 함침법은 PEG 처리 전 20%, 40%, 60%, 80%, 100% 에탄올에 단계별로 탈수를 마쳤다. 이후 t-butanol 20%, 40%, 60%, 80%, 100% 이용하여 에탄올을 t-butanol로 치환하였다. 치환이 완료된 시료들은 t-butanol을 용매로 하여 PEG의 농도를 PEG 함침법과 동일하게 2주 간격으로 10%씩 상승시키면서 진행하였다. t-butanol을 이용한 PEG#4000 함침법을 실시할 경우 PEG 완료 농도가 40%일 때 치수안정화 효과가 우수했다는 선행 연구결과에 따라서(Kim, 2003), t-butanol에 대한 PEG 농도가 40%일 때 함침을 종료한 후 심재부와 변재부에서 각각 20개씩 목편을 선정하여 진공동결건조를 실시하였다.

PEG 함침법을 적용한 시편의 진공동결건조 조건은 선반 온도 −40℃, cold trap 온도 −80℃이었다. 온도 확인을 위해 제작된 목편의 위와 아래 표면에 온도센서를 고정시킨 후 건조를 시작하였다. −40℃, −30℃, −20℃, −10℃에서 각각 2주간 건조를 실시하였으며, 선반의 온도가 0℃일 때 건조를 종료하였으며, 이때 시료의 온도는 0.3℃이었다. t-butanol을 적용한 시편의 초기 설정조건은 PEG 함침법과 동일하였으나, 물에 비해 t-butanol의 승화가 빠르게 진행되어 −40℃, −30℃, −20℃, −10℃에서 각각 5일간 건조를 실시하였으며, 선반의 온도가 0℃일 때 건조를 종료하였으며, 이때 시료의 온도는 0.2℃이었다.

자연건조는 PEG#4000으로 농도 80%까지 처리가 완료된 목편을 대상으로 상온환경에 노출시켜 60일간 실시하였다. 자연건조 개시에 앞서서 목편에 남아 있는 약제는 닦아 내었다.

무처리재의 경우 자연건조와 진공동결건조 모두 심재부와 변재부에서 각각 목편 3개씩 준비하여 진행하였다.

2.3. 습도조건에 따른 약제의 용출량 및 목재의 성질 변화

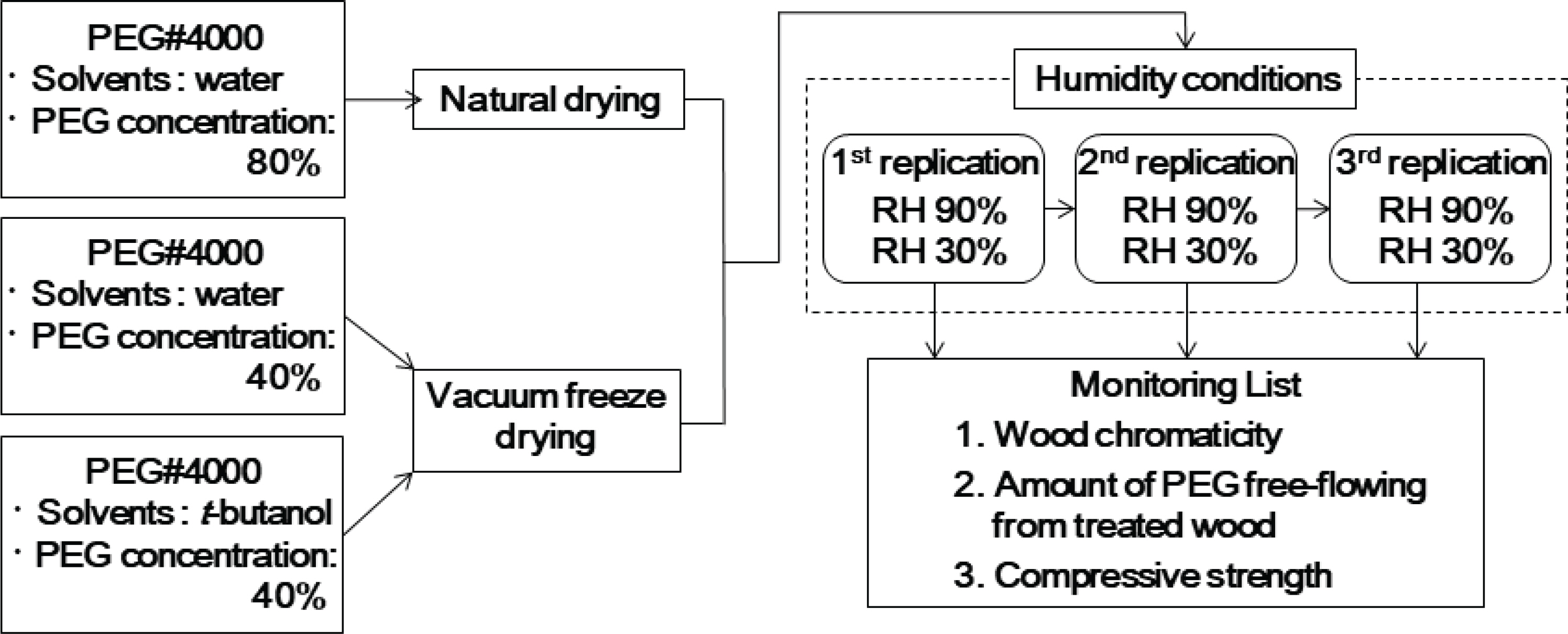

PEG는 흡습성을 가지고 있는 약제로 상대습도가 80% 이상이면 약제가 재용출 된다는 단점이 있다. 하지만 낮은 상대습도(RH 32%)에서는 평형함수율이 증가하지 않는다고 보고되어 있다(Hong et al., 2013). 상대습도 변화에 따른 PEG 재용출량 조사를 위해 항온항습기(TH I-300, JEIO TECH, KOR)를 이용하였다. 일반적으로 보존처리가 완료된 유물들은 온도 18∼23℃, 상대습도 55∼65%인 수장고 또는 전시실에 보관된다(Seo, 2008). 그러나 본 실험에서는 뚜렷한 PEG 재용출을 유도하기 위해 상대습도를 90%로 설정한 항온항습기에 목편을 4주간 처리하였으며(고습도 환경), 다음으로 PEG 안정화를 유도하기 위해 항온항습기의 상대습도를 30%로 재설정하여 목편을 4주간 처리하였다(저습도 환경). 이 과정을 총 3회 반복하였다.

고습도에서 저습도로 습도변화 실험을 완료할 때마다 함침 및 건조방법을 달리한 각 그룹의 심재부와 변재부에서 각각 5개씩의 목편을 선정하여 목재 내부에 침투되어 있는 PEG 상태, 약제의 용출량, 압축강도를 관찰 또는 측정하였다(Figure 3).

Flowchart to monitor the changes of wood chromaticity, the amount of PEG free-flowing from treated wood and the compressive strength of the PEG-treated wood blocks during each trial at relative humidity 90% to 30%.

2.3.1. 목편 내부 PEG 관찰

목편 내부의 PEG 결정 관찰은 압축강도 측정이 완료된 시료를 이용하여 실시하였다. 관찰 위치는 목편의 중심부이며, 관찰을 위해 전계방사형주사전자현미경(Field Emission Scanning Electron Microscope/CARL ZEISS, ULTRA Plus, DEU)으로 촬영하였다.

2.3.2. 약제의 용출량 측정

약제의 용출량은 흡습지를 이용하여 실시하였다. 함침이 완료된 시편을 흡습지 위에 올려놓고 고습도에서 저습도로 습도변화 처리가 종료될 때마다 흡습지를 수거하여 전자저울(METTELR-TOLEDO, AB204-S, CHE)을 사용하여 무게를 측정하였다. 흡습지는 습도에 따라서 무게 변화가 발생함으로 항온항습(온도 23℃, 상대습도 50%)환경에서 무게를 측정하였다.

2.3.3. 압축강도 측정

압축강도는 목편의 섬유방향으로 만능재료시험기(AGS-100NJ, Shimadzu, JPN)를 이용하여 실시하였다. 측정은 KS F 2206에 따랐으며(평균압축속도 10 mm/min), 다음 식으로 계산하였다.

Compressive strength (N/mm2) =

P: maximum load (N),

A: cross-section area (mm2)

2.3.4. 대푯값

대부분의 실험은 산술평균값을 대푯값으로 사용한다. 시료의 개수가 충분할 경우에는 산술평균값이 대푯값의 역할을 할 수 있지만, 시료의 수가 적을 경우에는 극단값에 따라서 결과가 다르게 해석될 수 있기 때문에 대푯값 선정에 주의가 요구된다. 이러한 오류를 최소화하기 위해 이상값을 분석에서 제외하였다. 평균에서 표준편차의 1.5배 이상 또는 이하를 이상값으로 정의하여 모든 분석에서 제외하였다.

3. 결과 및 고찰

3.1. 목편 내부 PEG 관찰

PEG 처리 후 건조가 완료된 PEG80, PEG40, TB40의 횡단면을 대상으로 도관의 내강을 주사전자현미경으로 관찰한 결과 심재부와 변재부에 상관없이 PEG로 충전된 것이 확인되었다(Figure 4). 습도변화를 3회 반복한 이후에는 도관의 내강으로부터 PEG가 재용출 되어 타일로시스만이 내강에서 관찰되었다(Figure 5). 또한 도관의 내강벽의 PEG가 결정형상을 이루지 않고 편평하게 고착되어 있는 것이 확인되었다(Figure 6). 습도변화 실험 후, PEG80의 변재부는 심재부에 비해 뚜렷한 수축하였으며, PEG40과 TB40은 상대적으로 미미하게 수축하였다(Figure 5).

SEM images to observe PEG and tyloses (T) in vessel elements (V) after 3-rep of the relative humidity treatment (the bar: 100 μm).

SEM images to observe PEG on the lumen of vessel elements after 3-rep of the relative humidity treatment (the bar: 100 μm).

실험에 사용된 목편 중 변재부에서 제작된 목편에서도 타일로시스가 잘 발달된 도관요소가 관찰되었다(Figure 5). 타일로시스는 심재화 과정에서 수분 감소 및 외상 등이 원인이 되어 압력차이가 발생되면 형성되는 것으로 알려져 있다(Park et al., 2006). 하지만 심재화 과정뿐만 아니라 벌채되어 보관 중인 나무의 변재부에서도 타일로시스가 형성이 가능한 것으로 보고되어 있다(Murmanis, 1975).

일반적으로 타일로시스 발달은 PEG 함침처리의 효율을 제한하는 요소로 알려져 있다. 하지만 Kang and Park(1996)에 따르면 타일로시스가 발달된 수침목재를 PEG#4000으로 함침처리 할 때 도관의 내강으로 잘 주입되는 현상이 있는데, 그 원인은 타일로시스도 세포벽과 같은 성분이기 때문에 매장 기간 동안 발생한 미생물 활동으로 분해가 발생했기 때문이라 설명하였다. 본 실험에서도 유사한 이유로 타일로시스 발달이 확인된 목편에서 PEG 침투가 용이하게 이루어진 것으로 판단된다. 또한 제작한 시료의 크기가 작은 것도 PEG의 침투를 용이하게 한 이유라 판단된다.

습도변화를 3회 반복한 이후 목편의 횡단면에서 도관 내강을 관찰하면 PEG 대부분이 용출된 것으로 관찰되었으나, 접선 또는 방사단면에서 도관 내강을 관찰한 결과 일부 PEG가 도관 내강에 고착된 것으로 확인되었다. 이렇게 잔존한 PEG는 함침처리된 목재의 재색 변화에 영향을 미칠 것으로 판단된다.

3.2. 약제의 용출량 측정

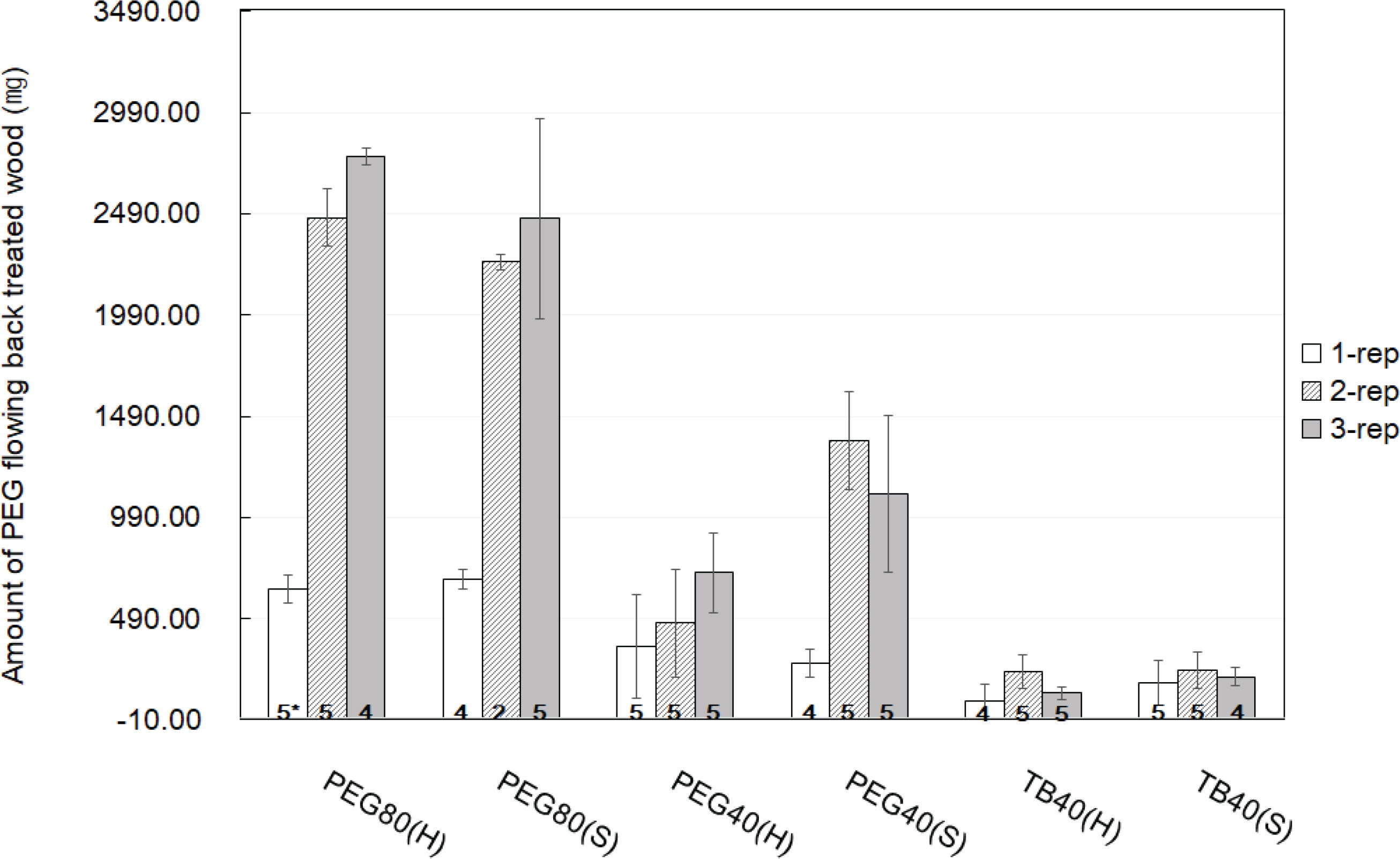

대부분의 경우 습도변화 반복 횟수가 증가할수록 용출되는 PEG 양은 증가하였다(Figure 7). 높은 상대습도에서 PEG는 고체에서 액체로의 상변화가 발생되는데(Baird et al., 2010), 이때 고체 상태로 목재 내부를 채우고 있던 PEG가 액화되면서 용출된다. 우선적으로 용출되는 PEG는 도관의 내강에 존재하는 PEG이다.

Amount of PEG free-flowing back from the treated woods after each relative humidity treatment, viz. 1 st replication(1-rep), 2 nd replication(2-rep), and 3 rd replication(3-rep); the bars represent a standard deviation(*: the number of samples).

PEG80, PEG40, TB40 중에서 PEG 용출이 가장 높은 것은 PEG80이었다(Figure 7). 이는 완료농도가 높은 만큼 목재 내부로 침투된 PEG 양이 상대적으로 많았기 때문으로 판단된다. TB40의 경우 약제의 용출량이 다른 처리법에 비해 적었다. TB40의 약제의 용출량이 낮은 이유는 t-butanol 치환과정동안 t-butanol의 OH와 목재의 셀룰로오스의 OH간의 수소결합이 발생하기 때문에 셀룰로오스와 결합된 t-butanol의 양만큼 PEG와 결합 가능한 목재의 셀룰로오스의 OH기가 감소하는 것으로 판단되며, 그에 따라 용출되는 PEG 양이 PEG40보다 적은 것으로 추정된다.

3.3. 압축강도 측정

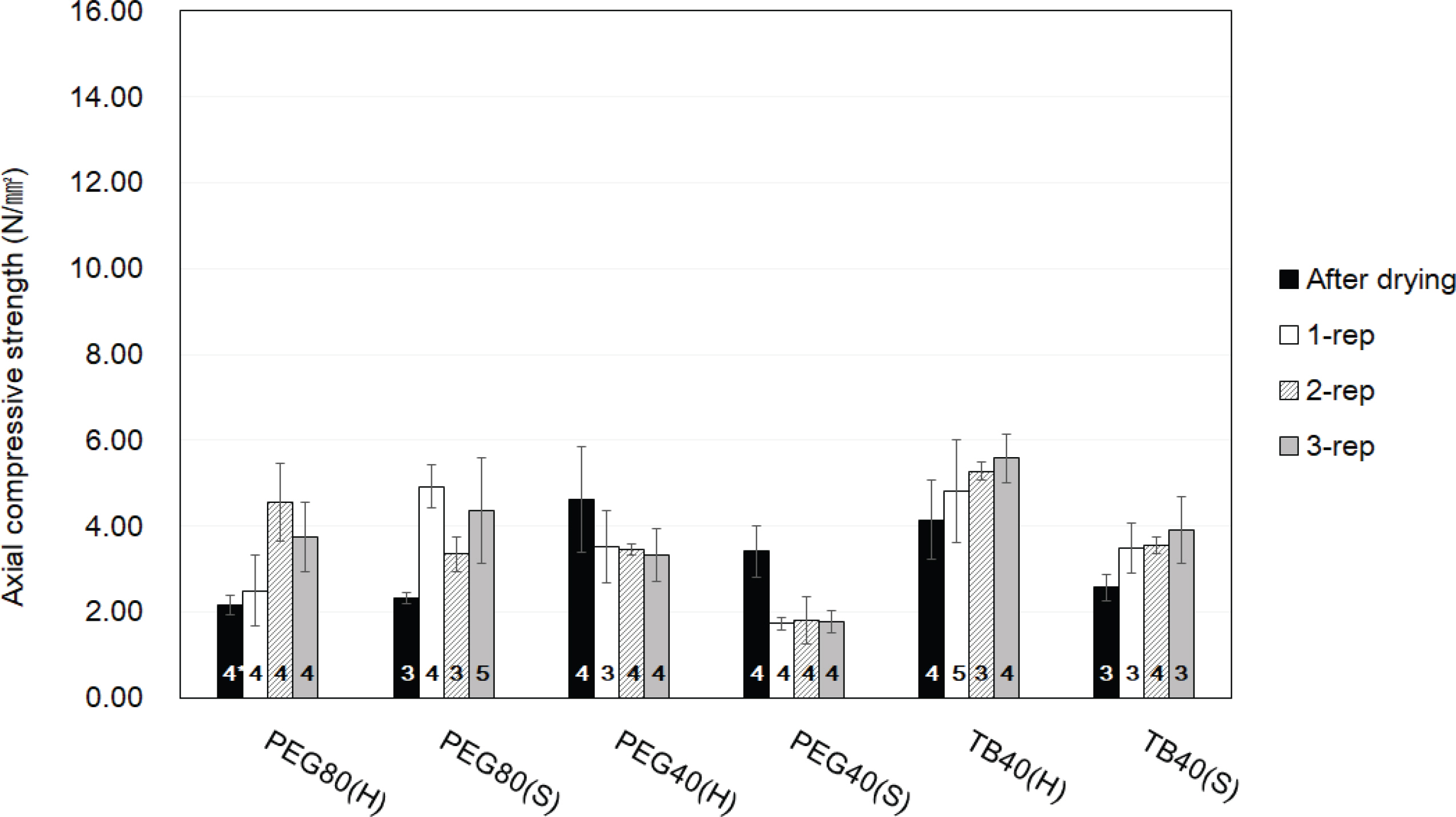

PEG80, PEG40, TB40의 심재와 변재를 대상으로 압축강도를 측정한 결과 심재부가 변재부보다 대부분 강도가 높게 나타났다(Figure 8). 이는 심재와 변재의 기본물성 차이에 의한 결과로 일반적인 결과와 동일한 경향을 나타냈다.

Axial compressive strength of the treated wood by humidity condition; the bars represent the standard deviation (*: the number of samples).

습도변화를 거치기 전 목재의 압축강도는 심재부에서 PEG40, TB40, PEG80순으로 강도가 높았으며, 이러한 결과는 변재부에서도 동일한 경향을 나타냈다(Figure 8). 일반적으로 자연건조된 시편이 동결건조된 시편보다는 건조과정 중 발생되는 목재의 셀룰로오스 분자간 수소결합량의 차이로 인해 강도가 높게 측정되며, 본 실험의 무처리 시편에서도 동일한 경향을 나타냈다(Figure 9). 하지만 PEG 처리된 PEG80의 강도가 TB40, PEG40보다 낮게 나온 이유는 목편 시료에 존재하는 목섬유의 분포량이 각각 다르기 때문에 발생된 것으로 판단된다. 참나무류에 속하는 갈참나무와 졸참나무의 섬유방향 압축강도에 가장 큰 영향을 주는 요소는 만재부에 있는 목섬유 구성비율이다(Oh, 1998). 시편은 크기가 작고, 연륜폭이 좁은 최외각을 사용하였기 때문에 목섬유의 구성비율을 고려한 측정에 한계가 있었다. 향후 연구에서는 이러한 부분을 고려한 목편 준비가 이루어져야 할 것이다.

The axial compressive strength of untreated woods; the bar represents the standard deviation (n: the number of samples).

압축강도 실험에서 PEG80(H)과 PEG80(S), 그리고 TB40(H)과 TB40(S)는 습도변화 이전에 비해 습도변화 이후에 강도 값이 증가하였다. 하지만, PEG40(H)과 PEG40(S)은 습도변화 전보다 강도 값이 감소하였다(Figure 8).

압축강도는 목편의 부후도 그리고 도관과 목섬유의 분포와 관련이 있다. 압축강도 시험의 특성상 동일한 조건에서의 진행이 어렵기 때문에 습도변화에 따라서 획득된 압축강도의 점진적인 변화를 정확히 해석하는 데는 주의가 필요하다. 그러나 습도변화의 전과 후를 비교해보면 PEG40을 제외하고는 습도변화 전보다 후의 강도 값이 증가한 것을 관찰할 수 있었다(Figure 8). SEM 이미지에서 확인된 도관의 수축 현상을 고려해 볼 때, 목편에 대한 치수변화에 대한 영향으로 판단된다.

PEG 완료 농도를 40%의 저농도로 하여 진공동결건조를 할 경우 치수안정화가 가장 좋았다는 선행연구가 있다(Kim, 2003). 이는 부후된 세포벽 내의 공극에 PEG가 확산되어 수분이 제거되더라도 수축이 일어나지 않기 때문에 치수안정화에는 효과가 있는 것이다. 그러나 지속적인 수분변화가 발생하면 PEG가 용출되면서 공극이 증가하게 되는데, 진공동결건조 한 목편의 경우 수축이 발생되지 않아서 공극률이 증가한 결과로 압축강도가 감소한 것으로 판단된다. 다른 가능성은 미세할렬의 증가로 인한 강도 감소이다. 진공동결건조 진행 시 과도건조(목재 함유수분 0.5% 이하)가 발생되면 목재의 세포벽에 미세할렬이 일어난다(Kim, 2003). 이렇게 생성된 미세할렬이 지속적인 습도변화에 의해 확장될 수 있으며, 이는 강도 감소에 영향을 줄 수 있기 때문이다.

TB40의 경우 PEG40과 유사한 결과를 보일 것으로 예측하였다. 하지만 약제용출량 결과에서 알 수 있는 것과 같이 TB40은 PEG40에 비해 세포벽 내에 침투되는 PEG양은 적지만 수분에 의한 영향이 적기 때문에 강도가 낮아지는 현상은 관찰되지 않았다. 다만 도관 내에 결정으로 존재하고 있던 PEG가 고체에서 액체로 상변화 되면서 용출될 때, 용매로 사용한 t-buthanol이 수용성인 PEG의 용출을 억제하고, 셀룰로오스 분자 간 수소결합이 증가하면서 공극이 축소되어 압축강도가 증가한 것으로 판단된다. 이는 진공동결건조 된 PEG 함침처리 목재를 PEG 융점 이상으로 가열했을 때, 용융된 PEG가 표면장력으로 인해 세포벽에 표면 응집되어 기계적 성질이 증가한다는 보고 (Jensen et al., 2001)와는 다른 강도 향상 효과라 판단된다.

PEG로 함침처리 하고 자연건조를 실시하면 함침처리된 목재의 내부에 있는 수분은 건조되고, 세포벽 내부로는 PEG가 침착되게 된다(Grattan and Clarke, 1987). 습도변화 이후에 PEG가 용출 되지만, 이는 도관을 채우고 있던 과잉의 미결합 PEG가 흘러나오는 것이다. 세포벽에 침착된 PEG는 그대로 존재하여 압축강도에 큰 변화를 주지 않게 된다. 다만 진공동결건조한 시편들과는 달리 목재 내부에 수분이 일부 남아 있는 PEG80은 1차 습도변화보다 2, 3차 습도변화에서 급격한 PEG의 용출이 발생하여 수분의 흡착이 증가하게 된다. 따라서 건조에 의해 셀룰로오스 분자간 수소결합이 증가하여 공극의 수축이 발생하기 때문에 압축강도가 증가한 것으로 판단된다.

무처리재인 UnND(H)와 UnND(S)의 압축강도는 각각 10.74(±3.29) N/mm2, 7.52(±3.49) N/mm2이었으며, 진공동결건조한 무처리재인 UnVFD(H)와 UnVFE(S)의 압축강도는 각각 1.00(±0.37) N/mm2, 0.91(±0.27)N/mm2이었다(Figure 9). 따라서 자연건조한 무처리재가 진공동결건조한 무처리재보다 압축강도가 높았다.

4. 결 론

PEG를 이용하여 함침처리를 진행한 수침고목재를 고습도(RH 90%)에서 저습도(RH 30%)로의 습도변화에 따른 목재 내부 PEG 형상, 약제의 용출량, 압축강도와 같은 특성 변화를 관찰한 결과 다음과 같은 결론을 얻을 수 있었다.

목재 내부 PEG의 경우 SEM 이미지로 확인한 결과, 함침 및 건조방법에 상관없이 건조 완료 후 도관에 존재하고 있던 PEG가 3차 습도변화 이후에는 용출되어 제거되 고, 결정의 모양이 응집되지 않고 편평하게 고착되어 있었다.

약제 용출량의 경우, PEG40(S)과 TB40을 제외한 다른 함침 및 건조방법은 습도변화 횟수가 증가할수록 약제의 용출량이 증가하였다. PEG 완료 농도가 가장 높았던 PEG80의 함침 및 건조방법이 다른 함침 및 건조방법에 비해 내부에 함침된 PEG의 양이 더 많기 때문에 약제의 용출량 또한 많았다.

습도조건에 따른 압축강도의 변화는 같은 함침 및 건조방법에서 변재보다 심재가 높은 압축강도 값을 나타냈다. PEG40을 제외한 방법들의 압축강도는 습도변화를 진행할수록 증가하는 경향을 나타냈다.

본 연구를 통해 수침고목재 보존처리 및 장기 보존을 위한 습도조건에 대한 계획 마련에 필요한 추가적인 기초자료가 마련된 것으로 판단된다.