서 론

한반도의 고대국가는 철광석과 사철을 제련하여 괴련철 을 만드는 직접제련법(直接製鍊法)을 통해 대부분 철물을 제작해 이용하였다(

Lee, 2017). 제련을 통해 생산된 괴련철 은 환원이 충분히 이루어지지 않아 다량의 불순물(슬래그) 을 함유하고 있다. 따라서 괴련철을 철물로 사용하기 위해 서는 정련(精鍊) 및 단접(鍛接) 공정을 통해 강괴(鋼塊)로 생산해야 한다. 정련과 단접이란 괴련철을 단야로에 넣고 가열한 후 두드려 내부의 불순물을 제거하고, 적층을 통하 여 소재의 강도와 인성을 향상시키는 것이다(

Song, 1997). 따라서 정련과 단접 공정을 수 회 반복하여 수행하면 고강 도의 순수한 강괴가 생산되며 다양한 철물을 제작할 수 있 는 기본 소재가 된다(

Cho, 2015).

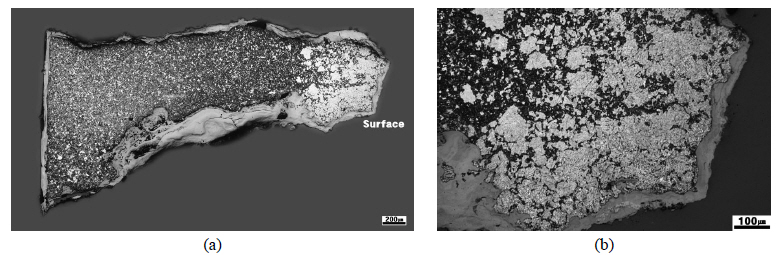

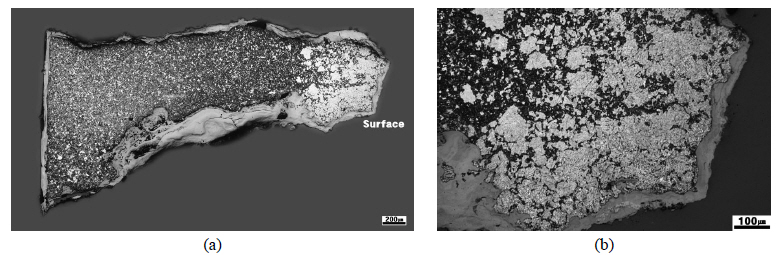

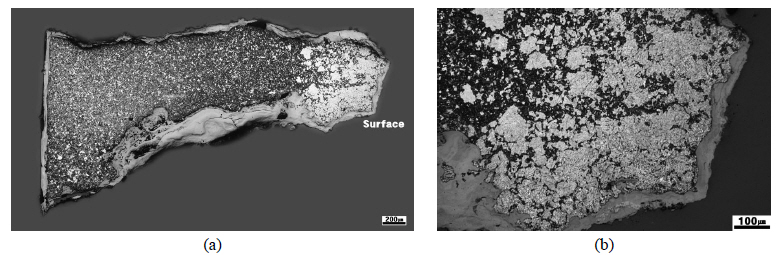

한반도의 고대국가에서는 정련 및 단접 공정을 이용하 여 생산된 강괴를 통해 다양한 철제무기류를 제작하였다. 대표적으로 연기 장재리 유적 출토 대도, 공주 수촌리 유적 출토 쌍룡문은상감환두대도 등이 있으며, 이외의 철제도를 포함한 다양한 철제유물에서 정련 및 단접의 흔적이 발견 되었다. 연기 장재리 유적 출토 대도는 미세한 조직의 Ferrite와 Pearlite가 관찰되었으며, 비금속개재물이 단접면 을 따라 분포하고 있는 것을 확인하였다. 이러한 특징은 단 접과정에서 발생하며 또한 탄소함량에 따라 다르다. 또한 공주 수촌리 유적의 환두대도 역시 Figure

1에서 확인되듯 이 미세한 Ferrite와 Pearlite가 관찰된다. 또한 칼날 부분에 서 Martensite가 관찰되는데, 이는 다른 부분과 달리 칼날 부분의 경도를 높이기 위해 담금질과 같은 열처리가 이루 어졌음을 보여주는 증거이다(Figure

1)(

Cho, 2015). 철제 도, 환두대도 및 여러 철제유물을 통해 탄소함량에 따라 여 러 겹으로 이루어진 다층구조 소재를 이용하여 제작하였음 을 확인할 수 있으며, 미세조직 분석을 통해 단접방식이 적 용되었음을 알 수 있다. 또한 공주 수촌리 유적 출토 대도 를 통해 칼날은 단단한 조직을 가지고, 칼등은 충격을 완화 하는 연한 조직을 가진다는 것을 확인하였다. 이는 임의적 인 열처리 기술이 적용됨을 확인 할 수 있으며, 삼국시대부 터 한반도의 칼 제작기술은 고도로 발전하였다는 것을 알 수 있다(

Cho, 2014).

Figure 1

Pictures of the microstructure on the knife blade and in the center of the knife with the remains of Suchon-ri, Gongju-si, Chungcheongnam-do(

Cho, 2014).

본 연구에서는 고대 무기류의 우수한 금속학적 특성을 적용하기 위해 전통 제철법을 통해 생산된 다층구조 소재 인 사철강괴와 사철강괴에 현대강을 접합한 응용강괴를 이 용하여 철제 칼을 제작하였다. 또한 고대 철제도 혹은 환두 대도처럼 칼날의 경도를 증가시키기 위해 추가적으로 칼날 에 대한 열처리를 시행하여 제작한 3종류의 철제 칼에 대 하여 금속학적 분석을 통해 특성을 비교하고자 한다.

철제 칼의 제작과정

철제 칼의 제작을 위해 먼저 강괴를 제작하였다. 강괴의 원료는

『세종실록(世宗實錄)

』의 기록에 의거하여 경주시 감포읍 해안에서 채취한 사철을 이용하였다(

Oh, 2015). 제 련실험은 2015년도에 진행된 연구과정을 참고하였다. 먼 저 목탄 20 kg을 제련로에 넣어 점화하여 완전히 건조 시킨 후, 완전히 건조된 제련로에 10분의 간격으로 사철 1.0 kg 과 목탄 2.5 kg을 투입하였다. 진행되는 과정에서 하단의 배출구를 통해 슬래그를 배출시켰다. 이 때 제련과정 중에 는 어떠한 조재제도 첨가하지 않았고, 송풍은 제련로 하단의 송풍구를 통해 기계송풍을 실시하였다. 경주사철의 제련은 총 17시간 걸렸으며, 장입된 사철 170.0 kg 중 회수된 괴련 철은 22.0 kg으로 회수율은 30.9%였다(

Cho, 2015;

Oh, 2018a).

제련된 괴련철은 다시 1,200℃까지 가열된 정련로에 넣 어 정련 및 단접을 시작하였다. 정련 및 단접실험 역시 2015년도에 진행된 연구과정을 참고하였다. 먼저 가열된 괴련철의 내부에서 불순물이 녹아 나오게 되면 모루 위에 서 망치질을 하여 직사각형의 강괴로 제작하였다. 강괴를 다시 반으로 접기 위해서 도끼를 이용해 강괴의 중앙에 홈 을 내어 단접하였다. 단접이 완료된 후 침탄을 위해 숯가루 와 볏짚을 1:1의 비율로 혼합하여 강괴의 표면에 도포하였 다. 이는 재가열시 발생하는 탈탄을 방지하기 위함이다. 황 토 물은 1.6 kg의 황토에 10.52 kg의 물을 혼합한 것을 이용 하였다. 이 모든 단계가 끝난 강괴는 다시 가열을 하여 위 의 공정을 12회 반복 수행하여 다층구조 소재인 사철강괴 를 생산하였다(

Cho, 2015;

Oh, 2018a). 또한 사철강괴에 이 종소재인 현대강을 접합하여 위의 공정으로 다층구조 소재 의 응용강괴도 함께 생산하였다.

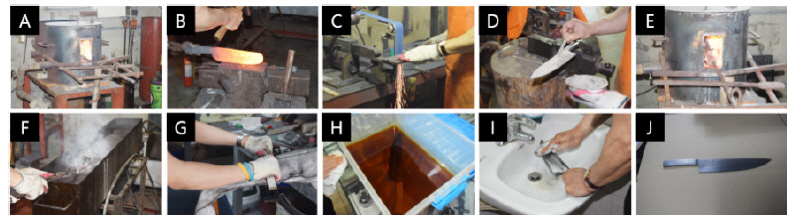

사철강괴와 응용강괴의 철제 칼 제작은 Figure

2와 같이 진행되었다. 단야로에서 가열된 후 모루 위에서 칼의 형태 로 성형시켰다. 철제 칼의 형태가 완성될 때까지 반복적으 로 수행하였다. 칼의 형태를 잡은 후 유압프레스머신을 이 용해 손잡이가 사각형이 되도록 성형하였다. 성형이 완료 된 철제 칼은 연삭기를 이용해 칼날부분과 칼등부분을 연 마하였다. 연마는 칼날과 칼등이 각각 대략적인 두께가 될 때까지 반복하여 수행하였다. 연마가 완료된 후 고령토와 백토를 1:1의 비율로 갠 후 칼날의 앞과 뒤에 펴서 바른 후, 칼날부분에는 물결무늬 모양으로 진흙을 제거하여 열처리 를 실시하였다. 칼날 부분의 진흙을 물결무늬 모양으로 제 거한 이유는 단야로에서 가열할 때 칼날과 칼등의 진흙 두 께 차이로 칼 표면에 열의 전달속도를 조절하기 위해서이 다. 진흙을 바른 후 단야로에서 가열하고 대두유(大斗油, 40℃)에 넣어 담금질(Quenching)을 하고 뜨임(tempering) 을 실시하였다. 이후 칼 표면의 잔존하는 진흙을 모두 제거 하였다. 마지막으로 칼날과 칼등의 최종적인 두께를 위해 연삭을 실시하였고, 손으로 미세연삭을 실시하여 칼날 표 면의 스크래치를 제거하였다. 모든 연삭작업이 끝난 후 Acetone(99.9%)으로 칼의 표면을 세척하고 염화철과 물이 1:3인 용액에 10분간 침적하여 에칭을 실시하였다. 에칭이 끝난 철제 칼은 중성세제를 이용해 세척한 후 건조시켰다. 위의 과정을 모두 거치게 되면 최종적으로 철제 칼이 완성 된다(Figure

2).

Figure 2

The process of making iron knife.

연구대상 및 방법

3.1. 연구대상

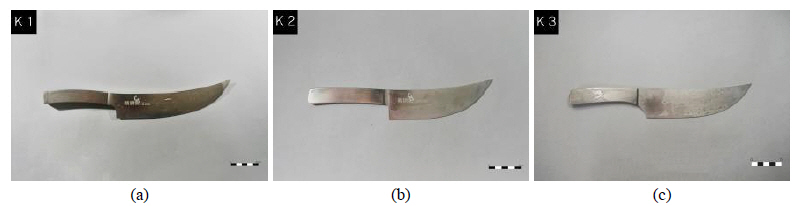

사철강괴와 응용강괴를 이용하여 철제 칼 3종류를 제작 하였다(Figure

3). 접합된 현대강은 탄소강(Carbon steel 1095; 0.90-1.04% C, 0.60-0.90% Mn)과 니켈탄소강(Nickel steel; 0.30-0.40% C, 0.15-0.35% Si, 0.35-0.65% Mn, 1.00- 2.50% Ni)이다. 사철강 칼(K1)은 4096(2

12)겹으로 이루어 진 다층구조 소재의 강괴를 이용하여 제작하였다. 사철-탄 소강 칼(K2)과 사철-니켈탄소강 칼(K3)은 Figure

4의 단면 도처럼 기본 소재를 제작한 후 정련 및 단접을 통해 제작하 였다(Figure

3,

4).

Figure 3

Pictures of iron knife using traditional iron-making method. (a) K1, (b) K2, (c) K3.

Figure 4

Sectional diagrams of the steel ingots for making iron knife. (a) ingot of sand iron for K1, (b) ingot of sand iron-carbon steel for K2, (c) ingot of sand iron-nickel steel for K3.

3.2. 연구방법

3.2.1. 미세조직 관찰

제작된 철제 칼의 미세조직을 관찰하기 위해 금속현미경 (DM-2500M, Leica, Germany)과 SEM(MIRA3, TESCAN, Czech)-EDS(QUANTA300, BRUKER, Germany)를 사용 하였다. 에폭시수지로 마운팅(mounting)하여 연마가 가능 한 상태로 만든 후, 미세연마를 실시하였다. 금속현미경을 이용해 칼날과 칼 중심, 칼등의 미세조직을 관찰하였으며, 각 시료의 단접면을 관찰하였다. 금속현미경 관찰 후 백금 (Pt)코팅을 하여 비금속개재물이나 특이한 형상의 미세조 직을 SEM-EDS를 이용하여 관찰하였다.

3.2.2. 비커스 경도 측정

철제 칼의 칼날 경도는 사용량에 따른 마모와 관련이 깊 다. 따라서 칼날 부분의 경도를 측정하고자 KOLAS-마이 크로 경도시험기(JP/MMT-7, Matsuzawa, Japan)을 이용하 여 측정하였다. 측정위치는 칼날의 3지점을 선정하였다. 측정이 완료된 후 각 지점의 경도 값을 표기하고, 3지점의 평균값을 도출하였다.

3.2.3. Rubbing test(마모시험, KS D8314)

칼날의 마모정도를 알아보기 위해 마모시험기(Rubbing Tester, NR-RB1, NURISC, Korea)를 이용하여 측정하였다. 마모재는 sand paper(#220)를 이용하였다. 시험은 시편에 500 g의 시험하중을 주어 속도를 60 rpm으로 5,000회(1 Cycle)동안 진행하였다. 이후 무게의 감소량을 토대로 질 량감소율[(시험 전 무게-시험 후 무게)/시험 전 무게×100)] 을 측정하였다. Rubbing test는 총 3차례 진행되어 결과 값 을 평균치로 계산하였다.

3.2.4. EPMA(Electron probe micro-analyzer) 분석

표면무늬의 원소함량을 알아보기 위해 EPMA(EPMA-1610, SHMADZU, Japan)를 측정하였다. SEM-EDS보다 정밀한 EPMA를 이용하여 단접면의 화학조성을 알아보고자 시료 를 에폭시 수지로 마운팅(Mounting)하여 연마를 실시한 뒤 Mapping을 통한 면 분석을 진행하였다.

연구결과

4.1. 미세조직 관찰

금속현미경으로 철제 칼 3종류를 분석하였다. 분석한 결과 3종류 모두 동일하게 탄소함량이 0.85% 이하인 Fe-C 합금의 아공석강이며, 전체적으로 Ferrite와 Pearlite가 관 찰되었으며, 칼날에서 Martensite가 관찰되었다.

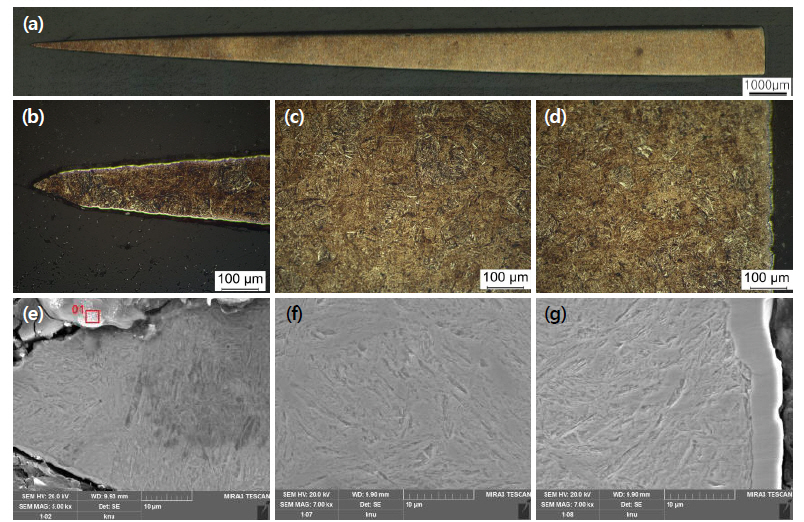

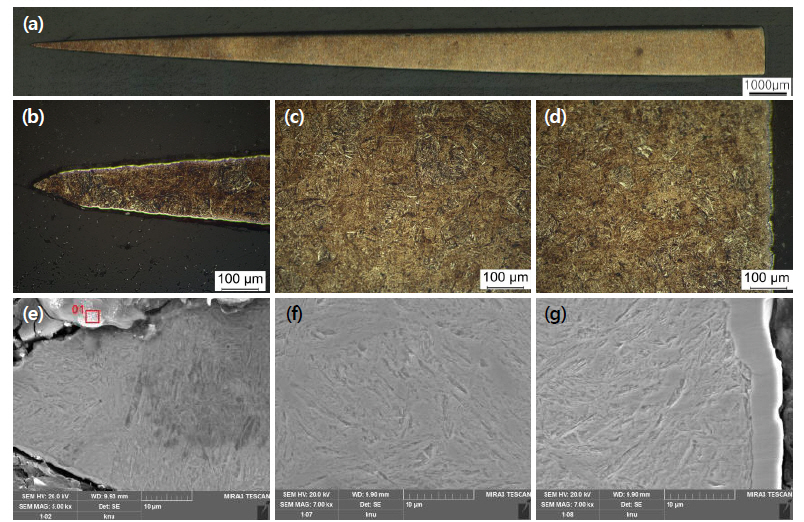

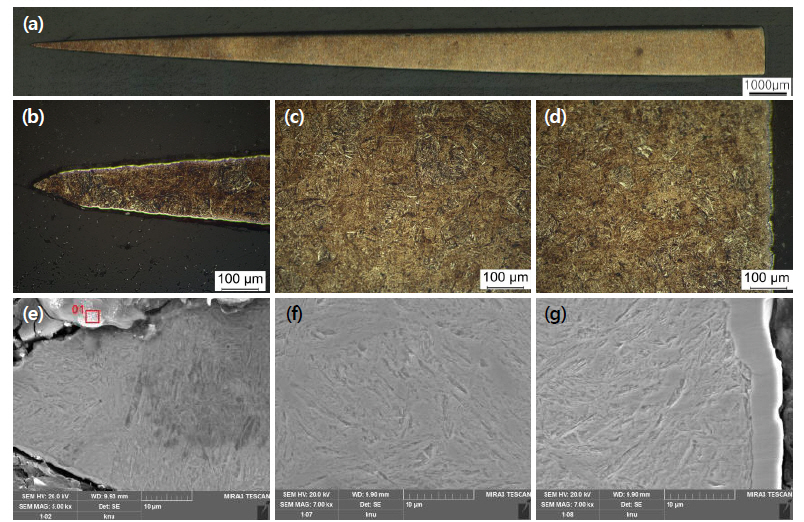

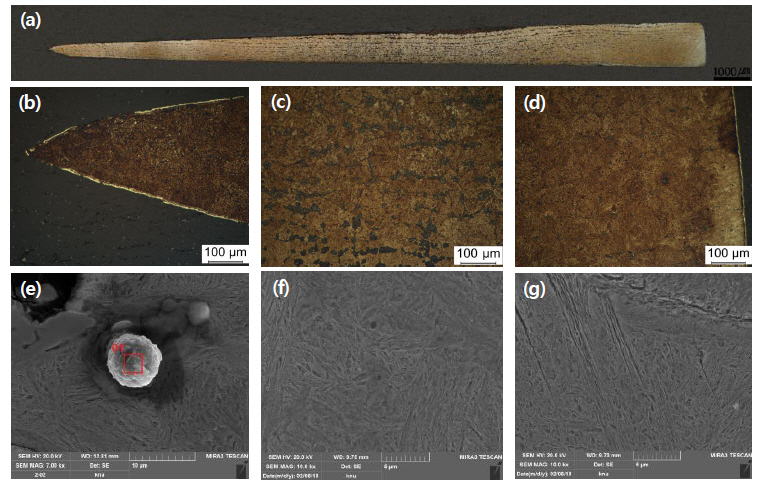

K1을 금속현미경을 사용해 미세조직을 관찰한 결과 칼 날과 칼 중심부, 칼등 모든 곳에서 고르게 미세한 Ferrite와 Pearlite가 관찰되었고 칼날에서 Martensite가 관찰되었다. 이를 통해 칼날부분에 대한 열처리가 이루어졌다는 것을 확인하였다. K1에서 미세한 금속조직이 관찰된 주된 이유 는 망치를 이용한 단조가 이루어졌기 때문이다. 금속현미 경을 사용해 칼의 단면에서 단접의 흔적을 찾으려고 하였 으나, 단접을 위해 단야로에서 가열되는 동안 금속조직이 재용융되어 단접흔적이 사라진 것으로 판단된다. Figure

5e 를 EDS 분석한 결과 01은 탄화된 금속간화합물(Fe3C)로 확인되었다(Table

1, Figure

5).

Figure 5

The observation of metallurgical micro-structures(K1) by metallurgical microscope [(a, b, c, d)×20] and SEM(e, f, g).

Table 1

EDS results of K1(Figure 5e), K2(Figure 6e)

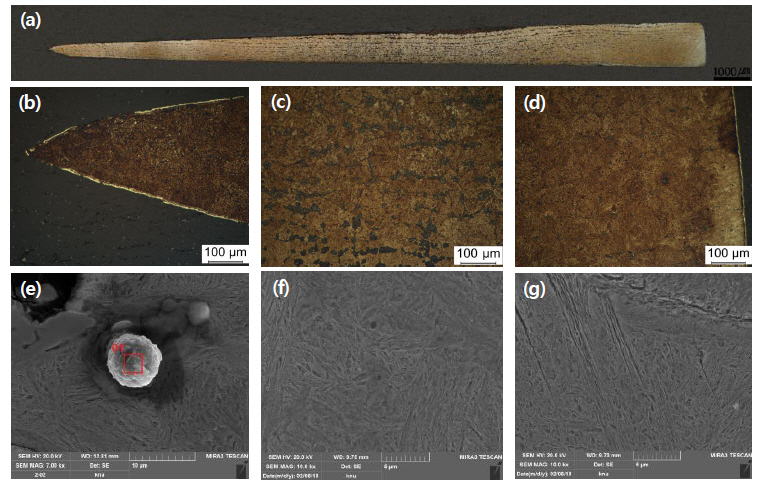

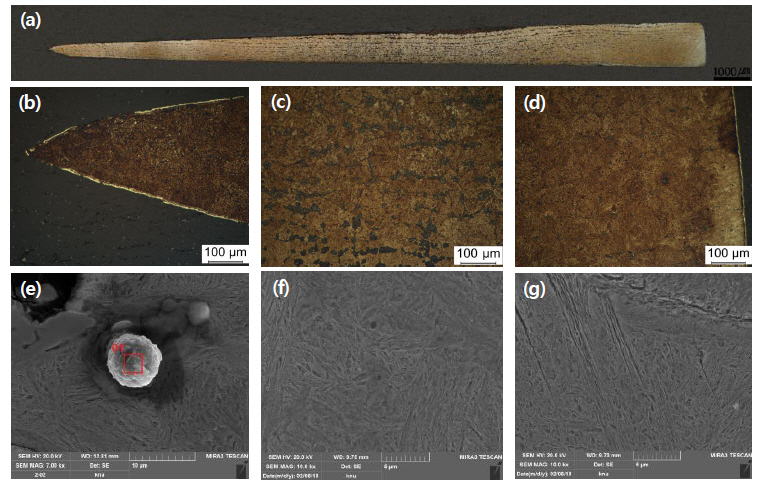

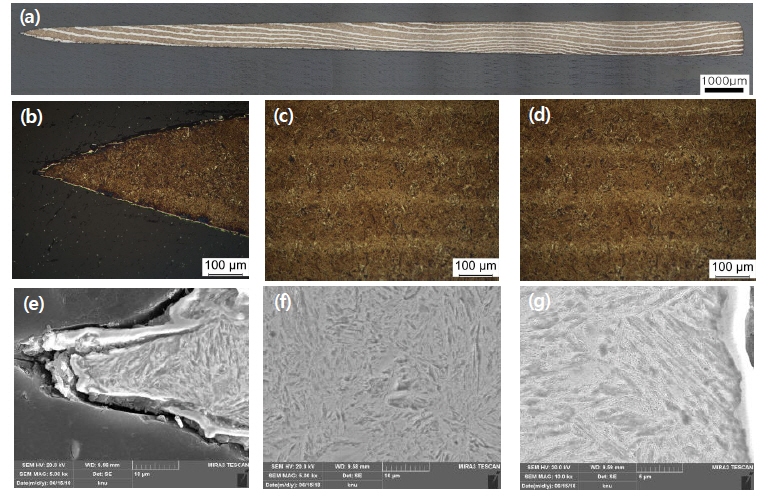

K2를 금속현미경을 사용해 미세조직을 관찰한 결과 전 체적으로 미세한 Ferrite와 Pearlite가 관찰되었으며, 주된 이유는 망치를 이용한 단조가 이루어졌기 때문이다. Figure

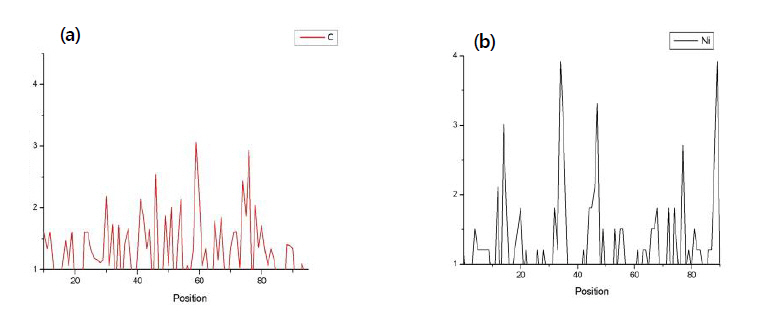

6e를 관찰한 결과 칼날부분에는 Martensite가 관찰되어, 담 금질과 같은 열처리가 이루어졌다는 것을 확인하였다. 또 한 칼등부분에서 과열냉각조직인 Widmanstatten이 관찰되 었다. 이는 과열이 된 철제 칼이 갑작스럽게 담금질되어 급 격한 냉각이 일어났기 때문으로 판단된다. 금속현미경을 통해 칼의 단면에서 단접흔적이 관찰되었다. 단접흔적을 EDS의 Line scanning을 이용해 분석한 결과 Figure

8a와 같이 탄소의 경향성을 통해 라인에 따라 탄소함량이 다르 다는 것을 알 수 있다. 즉 단접흔적은 사철강괴와 탄소강의 교차로 생긴다는 것을 알 수 있다. Figure

6e의 01에 대해 EDS로 확인한 결과 탄화된 금속간화합물(Fe3C)로 확인되 었다.(Table

1, Figure

6,

8) Figure

7

Figure 6

The observation of metallurgical micro-structures(K2) by metallurgical microscope [(a, b, c, d)×20] and SEM(e, f, g).

Figure 7

The observation of metallurgical micro-structures(K3) by metallurgical microscope [(a, b, c, d)×20] and SEM(e, f, g).

Figure 8

The results of EDS line scanning graphs. (a) K2, (b) K3.

K3을 금속현미경을 사용해 관찰한 결과 전체적으로 미 세한 Ferrite와 Pearlite가 관찰되었다. 미세한 Ferrite와 Pearlite가 관찰된 주된 이유는 망치를 이용한 단조가 이루 어졌기 때문이다. Figure

7e를 관찰한 결과 칼날부분에는 Martensite가 관찰되어 담금질과 같은 열처리가 이루어졌 다는 것을 확인하였다. 금속현미경을 통해 칼의 단면에서 단접흔적이 관찰되었다. 단접흔적을 EDS의 Line scanning 을 이용해 분석한 결과 Figure

8b와 같이 라인 부분에 Ni 함 량의 경향성이 뚜렷이 관찰되었다. 따라서 K3의 단접층은 니켈탄소강임을 확인하였다.(Table

1, Figure

7,

8)

3개의 시료를 금속현미경과 SEM-EDS를 통해 분석한 결과를 통해 각 시료는 Fe-C 합금으로 아공석강의 미세한 Ferrite와 Pearlite 조직이 관찰되었으며, 칼날에서 Martensite 가 관찰되었다. K2와 K3의 단접층을 EDS line scanning을 통해 관찰한 결과 K2의 경우 사철강괴와 탄소강의 교차 적 층으로, K3의 경우 Ni 함량의 차이로 층을 이루고 있음을 확인하였다.

4.2. 비커스 경도 및 마모에 의한 질량감소율 측정

각 시료인 철제 칼의 칼날부분에 대해 비커스 경도를 측 정하였다. 칼날의 경도는 사용빈도에 따른 마모와 관련이 깊다. 시료별 비커스 경도는 K1이 533.38 HV로 가장 높았 다. 그 다음으로 K3가 514.8 HV로 측정되었으며, K2가 477.02 HV로 가장 낮았다(Table

2).

Table 2

Results of vickers hardness measurement on knife blades

마모에 의한 질량감소율을 알아보기 위해 Rubbing test 를 진행하였다. Rubbing test를 진행한 결과 K1은 0.013 g 의 무게감소를 보였고, 0.058%의 질량감소율을 보이며 3 개의 시료 중에서는 최고의 내마모성을 보여주었다. 그 다 음으로 K3가 0.012 g의 무게감소를 보였고, 0.060%의 질 량감소율을 보였다. 마지막으로 K2가 0.019 g의 무게감소 를 보였고, 0.144%의 질량감소율을 보였다(Table

3).

Table 3

Results of rubbing test measurement of knife blades

비커스 경도 분석결과와 Rubbing test 결과를 토대로 비 커스 경도가 높을수록 마모에 의한 질량감소율 역시 낮아 진다는 것을 확인하였으며, 높은 경도와 내마모성을 지닌 시료는 K1임을 확인하였다.

4.3. 표면무늬 분석

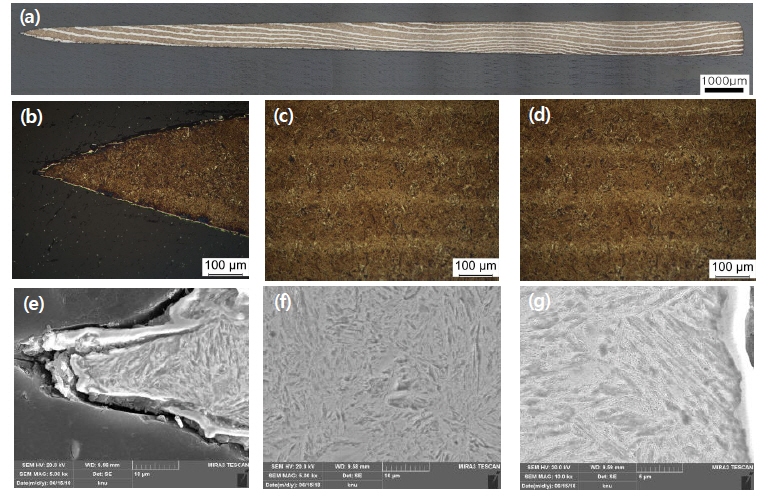

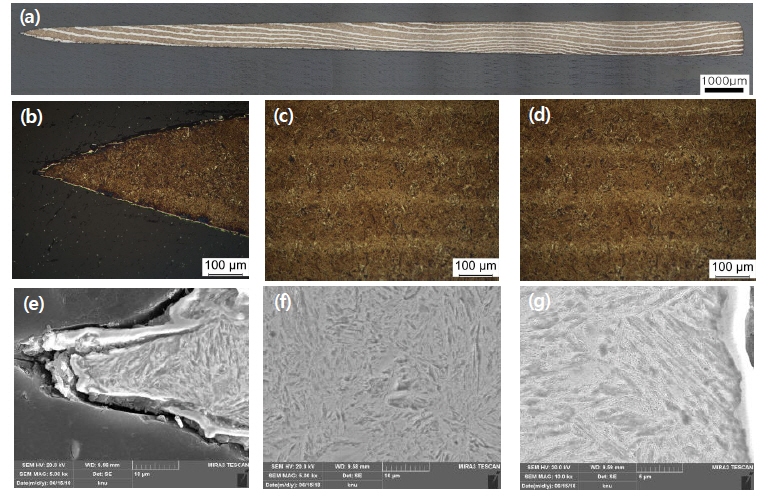

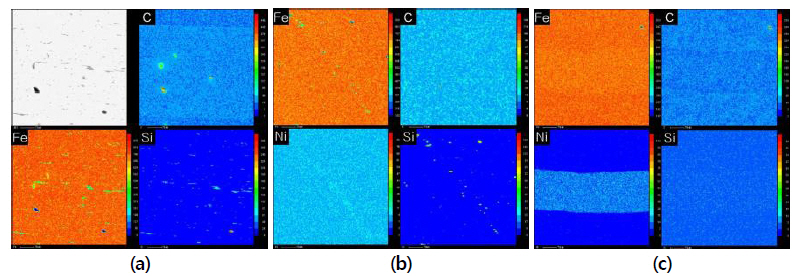

Figure

10을 확인하면 각 시료별로 표면무늬의 생성이 다르다는 것을 알 수 있다(Figure

10). 표면무늬는 강괴의 제작과정에서 형성되는 단접층에 기인한다. 따라서 단접층 이 형성되는 이유를 밝히기 위해 EDS line scanning을 실시 하였고, 이를 통해 원소함량 차이가 단접면의 생성원인이 라는 것을 확인하였다. 이를 시각적으로 확인하고자 EPMA Mapping을 실시하여 단접면의 화학적 조성과 분포를 알아 보고자 하였다. Figure

9

Figure 9

EPMA images of iron knife cross section. (a) K1, (b) K2, (c) K3(

Oh, 2018b).

Figure 10

Pictures of surface pattern on knife blades of (a) K1, (b) K2, (c) K3.

K1의 경우 EPMA를 통해 확인한 결과 Figure

9a와 같이 C의 함량에 의해 차이가 나타나는 것을 확인하였다. Fe의 경우 매우 고르게 분포하고 있다는 것을 확인하였다. 또한 소량의 Si는 비금속개재물로 판단된다(Figure

9)(

Oh, 2018b).

K2의 경우 EPMA를 통해 확인한 결과 Figure

9b와 같이 C의 함량이 거의 차이가 나지 않으며, Fe는 개재물을 중심 으로 함량 차이가 나타난다는 것을 확인하였다. Ni을 Mapping 하였을 때도 큰 차이가 보이지 않으며, Si의 경우 일련의 개 재물이 확인되었다(Figure

9)(Oh,

2018b).

K3의 경우 EPMA를 통해 확인한 결과 Figure

9c와 같이 Fe의 함량이 중심부와 주변부가 다르다는 것을 알 수 있으 며 이는 중심부의 Ni의 함량이 높음을 Ni mapping을 통해 확인하였다. 또한 K3의 단접층은 Ni의 의해 생성된다는 것 을 확인하였다(Figure

9)(Oh,

2018b).

EPMA Mapping을 통해 각 단접층의 형성원인은 원소 별 함량의 차이로 인해 생성되었음을 확인하였다.

결과 및 고찰

한반도 고대국가들은 철제 칼을 제작하기 위해 전통 제 철법인 제련을 통해 괴련철을 만든 후, 다시 정련 및 단접 을 거쳐 강괴를 만들었다. 일련의 제철과정을 통해 강도와 인성을 높여 우수한 품질의 무기류를 제작하였다. 전통 제 철법으로 제작된 무기류는 단접방식이 적용되었음을 단접 층과 미세하게 형성되어 있는 금속조직을 통해 확인할 수 있다. 본 연구는 한반도 고대국가의 무기류 제작방식을 토 대로 철제 칼을 제작하였으며, 철제 칼의 금속학적 분석을 실시하였다.

금속현미경과 SEM-EDS를 통해 K1, K2, K3 모두 Fe-C 합금의 아공석강이며, 단조로 인한 미세한 Ferrite와 Pearlite가 확인되었으며, 칼날부분에 Martensite가 확인되 었다. 또한 K2, K3 단면에서 line이 관찰되었으며, EDS를 통한 Line scanning 결과 K2의 경우 사철강괴와 탄소강의 교차 적층으로, K3의 경우 Ni에 의해 적층되어 생겼음을 알 수 있다. K1의 경우 뚜렷한 라인이 관찰되지 않았는데, 이는 철제 칼을 제작하는 과정 중 단야로에서 금속조직들 이 재용융되었기 때문으로 판단된다.

시료별로 칼날에 대한 비커스 경도를 측정한 결과, K1 이 평균 533.38 HV로 가장 높았으며, 그 뒤를 이어 K3가 514.8 HV, K2가 477.02 HV로 측정되었다. Rubbing test 결 과 역시 칼날에 대한 비커스 경도 차이와 일치하였다. 질량 감소율은 K1이 0.058%로 가장 내마모성이 우수하였으며, 그 뒤로 K3가 0.060%, K2가 0.144%로 측정되었다. 이렇듯 칼날에 대한 경도와 마모에 의한 질량감소율이 차이가 나 는 주된 이유는 칼날에 형성된 Martensite의 유무와 양의 차이로 판단된다.

시료의 표면무늬는 EPMA를 통해 분석하였다. 최초 SEM-EDS를 통해 단접층에 대한 EDS line scanning을 실 시하였다. 이후 좀 더 정밀한 분석결과를 얻기 위해서 EPMA를 실시하였다. K1을 먼저 C를 중심으로 Mapping 한 결과 함량의 차이가 나타남을 확인하였으며, 단접층이 C의 함량이 높다는 것을 확인하였다. K2는 C로 Mapping 한 결과 큰 차이가 나타나지 않았으며, Si Mapping 결과 개 재물의 형식으로 단접층에서 나타나고 있음을 확인하였다. K3를 C로 Mapping한 결과 단접층에서 주위보다 낮은 함 량으로 확인되었으며, 반대로 Ni의 함량이 높은 것으로 확 인되었다. EPMA를 통해 시료들을 원소별로 Mapping한 결과 C의 함량 차이와 혹은 화학조성에 의해 무늬가 드러 남을 확인하였으며, 함량의 차이가 클수록 무늬가 선명하 다는 것을 알 수 있었다.

연구결과를 종합하여 볼 때, 고강도와 고인성의 금속학 적 특성을 지닌 사철강괴로 제작한 K1은 강괴의 금속학적 특성이 제작한 철제 칼에도 이어졌다(Oh, 2018). 여기에 칼 날에 대한 추가적인 열처리 공정을 통해 Martensite가 형성 되었고, 이를 통해 칼날의 경도가 증가하였다. 하지만 단일 소재의 단접으로 인해 단면의 단접층의 확인이 어려우며, 이로 인해 표면무늬 역시 단조롭다는 것을 확인하였다. K2 와 K3 역시 다층구조 소재가 가지는 금속학적 특성인 강도 와 인성이 좋고, 추가적인 열처리 공정으로 인해 경도가 증 가하였다. 또한 응용강괴의 표면무늬가 더 뚜렷이 표현되 었다. 본 연구결과를 통해 물성개선을 위한 열처리 공정에 대한 추가적인 연구와 표면무늬 생성을 위한 추가적인 연 구가 필요함을 알 수 있었다. 마지막으로 전통 제철법으로 제작한 사철강괴의 물성개선을 위해서는 니켈탄소강과 접 합하여 사용하는 것이 필요하다.

사 사

이 논문은 2018년도 정부(과학기술정보통신부)의 재원 으로 한국연구재단-전통문화연구개발사업의 지원을 받아 수행된 연구임(No. NRF-2016M3C1B5906955).

REFERENCES

Cho, H.K.

, 2014, Metallurgical investigation of the iron objects from Suchon-ri site in Gongju. Journal of Conservation Science, 30(3), 317-327. (in Korean with English abstract)

Cho, H.K.

, 2015, Manufacturing technology of iron swords in the midwestern Korea from 2nd to 6th Century AD. Ph.D. thesis, Kongju University, Gongju. (in Korean with English abstract)

Lee, S.D.

, 2017, Material characteristics of smelting slags produced by reproduction experiment of ancient iron smelting : According to Ca content. Journal of Conservation Science, 33(4), 297-312. (in Korean with English abstract)

Oh, M.J.

, 2018a, Material characteristics of forge welded bar and by-product through reproduction experiment to the reining and forge welding process. Journal of Conservation Science, 34(2), 87-96. (in Korean with English abstract)

Oh, M.J.

, 2018b, Research on comparing surface pattern of multi-layered materials applied traditional forge welding. Master's thesis, Kongju University, Gongju. (in Korean with English abstract)

Oh, S.J.

, 2015, Relation of Seven-Branched Sword and the whole iron production site of Seosan-si Jigok. Seven- Branched Sword and Sand Iron Smelting of Baekje, Seosan, May 5. (in Korean)

Song, E.S.

, 1997, Tien Kung Khai Wu(Choi, J., trands.). Traditional Culture Society, Korea, 2, 230-233. (Original work published 1637)