1. 서 론

목조 건축문화재는 많은 부재의 결합으로 이루어지며, 각각의 부재 결구는 그 기능에 따라 다양한 이음법과 맞춤법으로 서로 구성된다. 그러나 도리와 연목의 결합처럼 각 부재 간 이음과 맞춤이 장부의 짜임으로만 결구 되지 않는 부분이 있거나, 결구 되었다 하더라도 보강 차원에서 철물을 사용하는 경우를 볼 수 있다(Cultural Heritage Administration, 2009). 따라서 목조 건축문화재의 구조 안정성을 위해서는 철물의 사용이 필요하며, 이때 내식성이 우수하고 이질감이 적은 원천 소재인 전통 제철기술로 제작된 철물을 사용해야 한다.

제철기술은 광석과 기타의 원료로부터 포함된 금속을 분리, 추출하여 정제하거나 합금을 만드는 1차 공정인 제련법, 생산된 괴련철 및 주철의 탄소함량을 조절하는 제강법, 제련공정에서 생산된 환원괴, 반환원괴 속의 불순물을 제거하여 순도 높은 괴련강으로 정제하는 정련법, 제련과정을 거친 철괴를 단조하여 철기의 형태를 만드는 공정인 단야공정으로 나눌 수 있다(Choi, 2016). 이러한 전통 제철⋅제강기술을 통해 제작된 철물은 숯과 조개 가루(탈황제)를 사용하기 때문에 코크스를 사용한 현대 철보다 황(S), 인(P) 성분이 적어 내식성, 인성, 단접성 및 절삭성이 극히 우수하다. 또한, 철기는 재료의 특성상 형태 가공 및 단조 공정을 반복해서 거치게 되면 강도와 인성이 증가하므로 재사용이 가능할 수 있다.

목조 건축문화재의 수리⋅복원에 사용될 철물 사용 방법은 크게 세 가지 방안이 제안되었다. 첫째, 전통 제철⋅제강기술로 전통 철물을 제작하는 방법, 둘째, 현대 강을 사용하여 제작하는 방법, 셋째, 원부재를 수리하여 재사용하는 방법이 있다(Cultural Heritage Administration, 2009). 그러나 첫 번째 방안인 전통 제철⋅제강기술로 제작하는 방법은 시간과 장소, 인력, 비용 문제 등으로 인해 생산성이 떨어지므로 대량으로 필요한 철물에 적용하기에는 어려움이 존재한다. 두 번째 방안인 현대 강을 이용하여 새로운 철물을 제작하는 방법은 복원 시 새로운 제작 방법 및 소재에 대한 문화재 진정성 확보에 문제가 발생할 수 있다. 마지막으로 원부재를 수리하여 재사용하는 방법은 원소재가 과거에 이미 전통 제철⋅제강기술로 제작되었으므로 안정성이 검증된 상태이며, 재사용에 대한 안정성만 확보된다면 문화재의 진정성 또한 향상할 수 있는 적합한 방법이라고 판단된다.

그러나 현재 해체⋅수리 공사 시 목조건축물에 사용된 철물은 수량이 많아 보관소에서 보관 중에도 관리에 어려움이 있어 물리적 손상, 부식 등의 위험이 존재한다. 또한, 전통 철물의 수리⋅복원에 대한 기준이나 보존처리방안 등 구체적인 항목이 명시되어 있지 않아 기존 철물에 대한 무분별한 복원 및 교체가 수행되고 있다. 이러한 문제점으로 인해 목조 건축문화재에 사용된 전통 철물의 손상 유형 및 손상 정도에 따른 구체적인 수리⋅복원 방안의 확립이 필요하며, 실제 현장에서 적용 가능한 재사용에 대한 기준이나 보존처리방안 등이 필요하다고 판단된다. 또한, 전통 철물에 대한 과학적 분석을 실시함으로써 문화재 수리⋅복원에 사용될 철물의 안정성을 제시하는 근거 자료가 필요하다.

따라서 본 연구에서는 목조 건축문화재에 사용된 전통 철물의 손상 유형 및 손상 정도에 따른 재사용 방안을 제시하고, 더 나아가 수리⋅복원 시 전통 철물의 재사용에 대한 실제 적용성을 평가하고자 한다. 이를 통해 보관소에 방치되어 있던 다량의 전통 철물을 활용하고 전통 제철⋅제강방식으로 생산된 원소재를 재사용함으로써 문화재 진정성 향상에 이바지할 수 있을 것으로 보인다.

2. 연구대상 및 연구방법

2.2. 현황조사

목조 건축문화재의 수리 공사 시 수습된 전통 철물은 보존상태에 따라서 재사용되거나 부재보관소로 이관되고 있으나 수습된 철물의 수량이 많아 관리상 어려움이 따른다. 또한, 철물의 종류와 수량을 기록하더라도 실제 보관된 내용과 일치하지 않는 사례가 종종 확인되고 있다. 철물의 보존상태는 휘어짐, 균열, 들뜸 등 물리적 손상이 발생하였으며, 일부 표면 부식이 진행되고 있으나 대부분 철물의 형태 및 금속심은 원형 그대로 유지하고 있는 것으로 확인되었다(Figure 1). 전통건축수리기술진흥 재단에서 현재 보관 중인 철물은 주요 문화재 수리 공사 시 수습되었으며, 조선 시대에 사용되었을 것으로 추정되는 특대정, 대정, 철엽, 도내두정, 원두정, 배목, 기타 철물 등 전통 제철기술로 제작된 다양한 종류의 철물이 총 5,386점이 보관되어 있다. 조사된 철물 중 가장 수량이 많은 철물의 종류는 ‘정(못)’으로, 정은 목재의 이음⋅맞춤, 기타 접합부에 박아 보강하는 철물이다. 이 중 특대정 및 대정 수량은 총 528점으로 현대 철물을 제외한 전통 철물 중 약 30%를 차지하고 있다. 따라서 본 연구에서는 가장 큰 비율을 차지하고 있는 정(못) 중 용도와 크기에 따라 분류된 정의 규격 중 중간 크기인 300∼450 mm의 대정을 연구대상으로 선정하였다.

2.3. 손상유형 분류

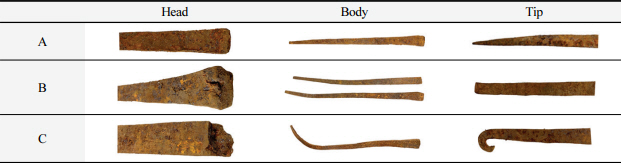

전통 철물 중 대정 246점을 대상으로 철물 부위에 따라 크게 못머리, 신부, 인부로 분류하였으며, 손상유형은 다음과 같이 A, B, C 유형으로 분류하였다(Table 1). 못머리 손상유형은 철물의 원형으로 존재하면 ‘A’, 사각형의 모서리 한 부분에 손상(균열, 휘어짐, 탈락 등)이 존재하면 ‘B’, 모서리의 한 부분 이상 손상이 존재하면 ‘C’로 분류하였다. 신부 손상의 경우 못의 원형인 ‘ㅡ’형으로 존재하면 ‘A’, 일부 휘어짐은 있으나 ‘ㅡ’형을 유지한 상태는 ‘B’, 못의 형태를 유지하지 못한 휘어짐은 ‘C’로 분류하였다. 인부 손상유형은 못의 원형인 인부가 뾰족한 형태는 ‘A’, 인부가 마모되어 직사각형인 형태는 ‘B’, 이외에 손상이 존재하는 경우는 ‘C’로 분류하였다.

대정 총 246점의 손상유형을 전수조사한 결과 못머리 손상유형은 ‘A’ 21점, ‘B’ 172 점, ‘C’ 53점으로 ‘B’가 가장 높게 나타났다. 신부 손상유형은 ‘A’ 94점, ‘B’ 129점, ‘C’ 23점으로 나타났으며, 인부 손상유형은 ‘A’ 15점, ‘B’ 176점, ‘C’ 55점으로 모두 ‘B’가 가장 높게 나타났다(Table 2).

2.4. 연구대상 선정

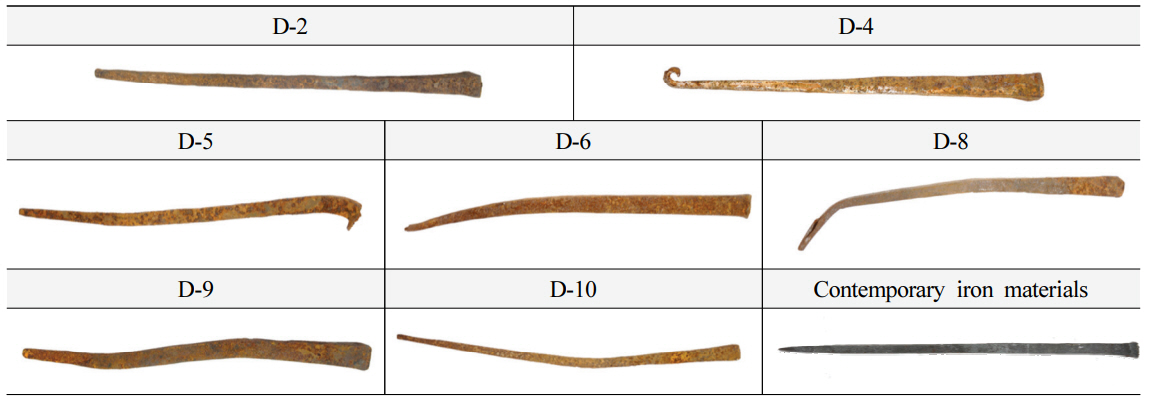

본 연구에서 형태 가공 및 열처리 공정을 진행할 연구대상 선정기준은 다음과 같다. 첫째, 손상 유형에 따른 재사용 가능성을 알아보기 위해 물리적 손상 및 부식 유형이 다양한 철물을 대상으로 하였다. 둘째, 손상 부위에 따른 차이를 확인하기 위해 부위별 다양한 손상 형태의 철물을 선정하였다. 셋째, 대표성을 띠고 유사한 형태가 다량으로 존재하여 추후 실제 적용 가능성이 큰 철물을 선정하였다. 연구대상 선정기준으로 대정 총 246점 중 대표성을 띠고 기준에 부합하는 7점을 선정하였으며, 전통 철물과 비교 대상으로 현대 철물 1점을 선정하였다(Figure 2).

2.5. 연구방법

2.5.1. 형태 가공 및 열처리 공정

연구대상의 손상유형에 따른 형태 가공 기준을 설정한 후, 『문화재수리표준시방서』에 따라 이물질 제거를 실시하였다. 이후 한국전통문화대학교 전통문화교육원에 있는 대장간(류상준 장인)에서 형태 가공 공정을 실시하였다.

2.5.2. 금속학적 특성 분석

2.5.2.1. 미세조직 관찰

대정 6점을 대상으로 형태 가공 전⋅후 비교를 위해 형태 가공을 실시하기 전과 후에 유사한 위치에서 극미량의 시료를 채취하였으며, Epoxy Resin으로 마운팅하였다. 이후 800, 1200, 2400, 4000 mesh의 순서로 Grinding하였으며, 연마제(DP-spray 3 μm, 1 μm)를 사용하여 Polishing하였다. 연마가 완료된 후, 3%의 Nital(HNO3+Ethyl Alcohol)용액을 사용하여 Etching하였다. 전처리가 완료된 시료는 금속현미경(Metallurgical Microscope, Epiphoto 200, Nikon, JP)을 이용하여 저배율인 50배부터 고배율인 500배까지 점차 높여가며 미세조직을 관찰하였다.

2.5.2.2. 비금속개재물 성분분석

비금속개재물의 성분을 분석하기 위해 주사전자현미경(Scanning Electron Microscope (SEM), Hitachi, SU-3800, JP)에 부착된 에너지 분산형 분광분석기(Energy Dispersive Spectrometer (EDS), Oxford Instruments, Ultim Max-40, UK)로 성분분석을 하였다. 분석 시료는 시료의 전도도를 높이고 조성비에 미치는 영향을 최소화하기 위해 백금(Pt)으로 코팅하여 진행하였다. EDS 분석조건은 가속전압(Hight Voltage) 15.0 kV, 작동 거리(Working Distance) 10∼12 mm, Spotsize 16으로 설정하였다.

2.5.3. 탄소유황 분석

형태 가공을 실시하기 전과 후의 탄소량을 비교하기 위해서 탄소유황분석기(Carbon Sulfur Determinator, Emia-Pro, Horiba Scientific, JP)를 이용하여 분석하였다. 분석 시료는 형태 가공 전과 후 대정 4점의 인부에서 각각 약 0.5∼1 g의 시편을 채취하였으며, 추가적인 비교를 위해 현대 철물 1점에 대한 탄소유황 분석을 진행하였다. 교차검증을 위해 한밭대학교 공동실험실습관의 탄소유황분석기(Carbon Sulfur Determinator, CS-600, Leco, US)에 대정 3점에 대한 탄소유황 분석을 의뢰하였다. 분석은 총 3번을 진행하였으며, 3번 측정에 대한 평균값으로 비교하였다.

3. 연구결과

3.1. 형태 가공 및 열처리 공정 기준 설정

손상유형에 따른 형태 가공 공정 기준을 설정한 후, 대정 7점을 대상으로 형태 가공 및 열처리 공정을 실시하였다. 신부 손상유형이 존재할 경우, 못의 형태를 ‘一’형으로 제작하였으며, 인부 손상유형이 존재할 경우, 못의 기능을 위해 인부를 뾰족한 상태로 제작하는 것을 중점적으로 실시하였다. 못머리 손상유형이 존재할 경우, 못의 기능을 효과적으로 사용할 수 있도록 실시하였다. 또한, 추가로 대정 1점은 강도 개선을 위해 열처리 공정을 진행하였다.

3.2. 이물질 제거

『문화재수리표준시방서-1200 철물공사』에 따르면 “철물은 기존의 것을 사용하되, 부식된 것을 재사용할 경우에는 보존처리하여 사용한다. 철물의 겉모양은 녹, 홈, 갈라짐, 떨어짐, 비틀림 등의 결점이 없어야 한다. 철물을 철솔질하여 녹을 완전히 제거한 후 피막처리 한다.” 라고 명시되어 있다. 따라서 형태 가공을 하기 전 부식 화합물 및 이물질을 제거하기 위해 Ethyl alcohol에 침적시킨 후, 철물 전체에 고착된 적색 및 황색 부식 화합물과 백색 이물질 등을 철솔질하여 제거하였다.

3.3. 형태 가공 및 열처리 공정 진행 과정

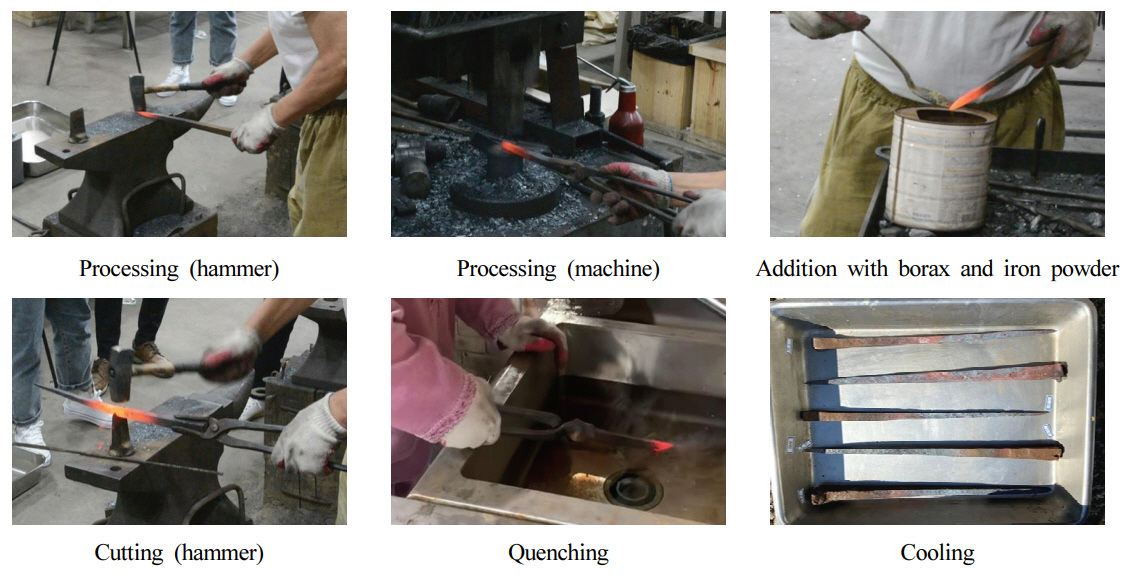

한국전통문화대학교 전통문화교육원에 있는 대장간(류상준 장인)에서 대정 7점에 대한 형태 가공 및 열처리 공정을 실시하였다(Figure 3). 목탄을 이용하여 가열하는 방법으로 단야로의 온도를 최대 1,400℃까지 높여주었으며, 가공은 약 800∼1,250℃ 영역에서 진행되었다. 형태 가공은 단야로에서 가열 후 모루 위에서 망치로 두드림을 실시하였으며, 필요한 경우 일정한 부분은 기계로 두드림을 진행하였다. 부분적으로 철물 표면에 균열 및 들뜸이 발생하여 갈라짐이 심할 경우 붕사와 쇳가루를 섞은 가루를 첨가한 후, 두드림 공정을 실시하여 빈 부위를 메워주었다. 철물의 각 상태에 따라 가열은 최소 1차부터 최대 3차까지 진행되었으며, 두드림은 최소 1차부터 기계를 포함해 최대 5차까지 실시하였다.

철물의 신부와 인부를 중심으로 물리적 손상이 발생한 경우에는 신부에서 인부까지만 가열 및 두드림 공정을 실시하였으며, 못머리까지 손상이 존재할 경우 철물 전체를 가열 후 두드림 공정을 진행하였다. 강도를 비교하기 위해 D-10은 열처리 공정 중 담금질을 실시하였다.

3.4. 형태학적 특성 비교

3.4.1. 신부 및 인부 형태 가공(Table 3)

D-2 인부의 형태는 직사각형으로, D-4 인부의 형태는 ‘U’ 형으로 심각한 휘어짐이 발생하여 못의 기능에 문제가 되었다. D-6의 신부와 인부는 손상이 비교적 심각한 상태인 ‘C’로 분류되었으며, 신부부터 인부까지 휘어짐이 이어지고 있다. D-8은 신부 손상유형이 ‘C’로 분류되었으며, 신부부터 인부까지 ‘ㄱ’ 형태로 휘어짐이 발생하였다. 특히 인부의 경우, 균열 및 갈라짐으로 인해 못의 기능을 상실한 상태였다.

따라서 인부 손상유형이 ‘C’로 분류된 경우, 인부를 중점적으로 가열 및 두드림을 실시하여 뾰족한 형태로 제작하였다. 신부와 인부 손상유형이 모두 ‘C’로 분류된 경우, 신부부터 인부까지 형태 가공을 하였으며, 그 결과 못의 기능에 맞게 각각 ‘一’ 형과 뾰족한 상태로 제작하였다. D-8의 인부에 존재하는 균열부의 경우, 붕사와 쇳가루를 혼합한 첨가제를 사용한 후 가열 및 두드림을 실시하여 결함부를 메워주었다.

3.4.2. 못머리 형태 가공(Table 4)

D-5는 못머리, 신부 모두 물리적 손상이 심각한 상태인 ‘C’로 분류되었다. 못머리의 경우 결실부가 존재하며, 일부 한쪽으로 휘어짐이 관찰된다. 신부는 휘어진 상태였으며, 인부는 직사각형 형태로 마모된 상태로 존재하였다. 따라서 형태 가공은 D-5 전체에 걸쳐 진행되었다. 못머리는 한쪽으로 휘어진 부분을 절단하였으며, 결실로 인해 길이가 짧아진 철물의 효율성을 높이기 위해 홈구멍(도내)에 맞게 만든 못인 도내두정 형태로 제작을 시도하였다. 못머리 부분은 철의 연성을 이용하여 가열 및 두드림 공정을 반복하여 다음과 같이 말아 제작하였다. 신부와 인부의 경우, 가열 및 두드림을 통해 못의 기능에 맞게 각각 ‘一’형과 뾰족한 상태로 제작하였다.

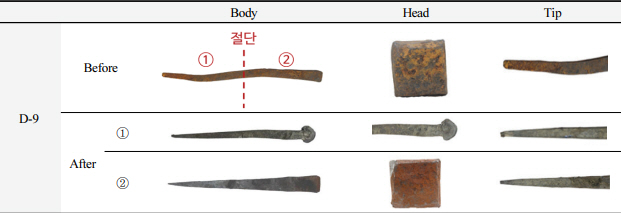

3.4.3. 새로운 형태로 형태 가공(Table 5)

D-9는 다른 대정에 비해 두께가 두꺼운 편이므로 형태 가공을 통해 반으로 절단하여 새로운 철물의 형태로 제작을 시도하였다. D-9의 상단부인 못머리부터 신부는 비교적 두꺼워 일반적인 대정보다 길이는 짧지만, 형태와 기능에 맞는 대정의 형태로 제작되었다. D-9의 하단부인 신부부터 인부는 비교적 얇아 절단된 부위를 철의 연성을 이용하여 말아 도내에 맞는 못머리를 제작하여 도내두정의 형태로 제작하였다.

3.4.4. 강도 개선(Table 6)

D-10은 신부가 ‘ㄱ’ 형태로 휘어짐이 발생하였으며, 인부의 경우 직사각형 형태로 마모된 상태였다. 따라서 신부부터 인부까지 형태와 기능에 맞게 형태 가공 공정을 실시하였으며, 강도를 향상하기 위해 열처리 공정 중 담금질을 실시하였다.

3.5. 금속학적 특성 비교

3.5.1. 신부 및 인부 미세조직 비교

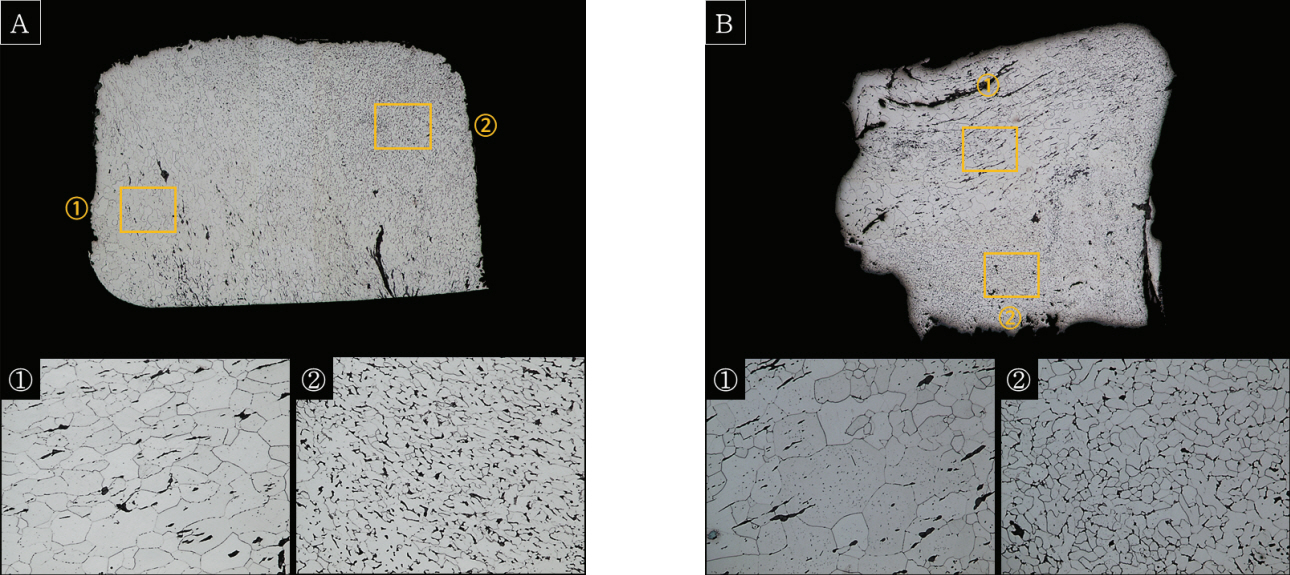

D-2와 D-6은 신부부터 인부까지 중점적으로 형태 가공하였으며, 대표적으로 D-2는 신부, D-6은 인부에서 시료를 채취하여 미세조직을 비교하였다.

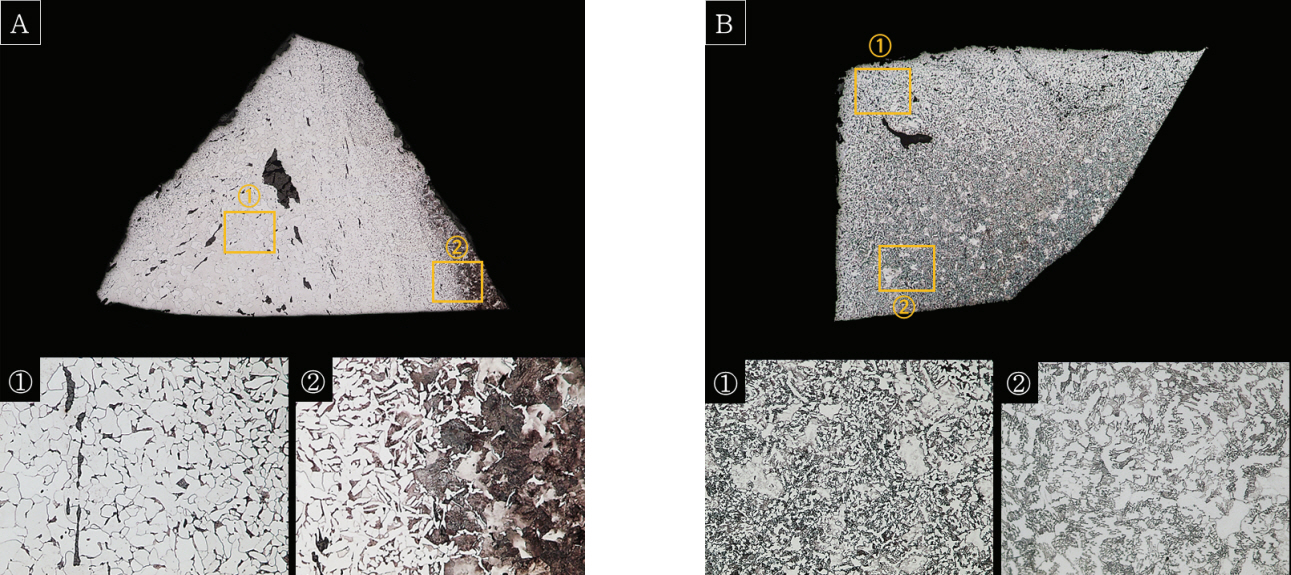

형태 가공 전 D-2의 신부에서 채취한 시편의 미세조직 사진은 하단부로 갈수록 내부를 향하며(Figure 4A), 형태 가공 후 D-2 신부에서 채취한 시편의 미세조직 사진은 좌측 상단부로 갈수록 표면을 향한다(Figure 4B). 형태 가공 전 D-2 신부는 전체적으로 탄소 함량이 낮은 순철인 Ferrite 조직이 존재하며(Figure 4A-①), 우측 하단부에 Pearlite의 함량이 일부 증가한다(Figure 4A-②). 형태 가공 후 D-2 신부는 표면방향으로 갈수록 탄소 함량이 낮은 Ferrite 조직이 존재하며, 내부방향으로 갈수록 Ferrite와 Pearlite가 혼재하는 분포도가 증가한다(Figure 4B-①). 500배로 확대 관찰한 결과 Ferrite 사이에 존재하는 Pearlite의 Cementite는 고온에서 두드렸을 때 나타나는 구상화 Cementite가 일부 형성되어 있다(Figure 4B-②).

D-2는 형태 가공 후 관찰된 구상화 Cementite를 통해 강을 소재로 공석 온도인 727℃ 부근에서 단조작업을 수행하였음을 추정할 수 있다. 비금속개재물 주위로 비교적 조대한 크기의 Ferrite가 존재하는 것은 고온에서 반복 단타 시 탈탄 현상이 발생한 것으로 추정된다. 또한, 비금속 개재물이 층상으로 길게 여러 층으로 연신 되어 있는데, 이는 단조 공정이 여러 번 반복 실시되었음을 추정할 수 있다.

형태 가공 전 D-6의 인부에서 채취한 시편의 미세조직은 좌측으로 갈수록 내부를 향하며(Figure 5A), 형태 가공 후 D-6의 인부에서 채취한 시편의 미세조직은 중앙으로 갈수록 내부를 향한다(Figure 5B). 형태 가공 전 D-6 인부의 미세조직은 내부로 갈수록 공석강에 가까운 Pearlite 조직이 존재하며(Figure 5A-①), 외부로 갈수록 조밀한 Ferrite 바탕에 일부 Pearlite가 혼재되어 있다(Figure 5A-②). 형태 가공 후 D-6 인부의 미세조직은 전체적으로 Ferrite와 Pearlite가 혼재하고 있으며, 외부로 갈수록 Ferrite의 함량이 비교적 증가하고(Figure 5B-①) 내부로 갈수록 공석강에 가까운 Pearlite 조직이 존재한다(Figure 5B-②).

D-6은 형태 가공 전과 유사하게 형태 가공 후에도 탄소 함량이 비교적 높은 공석강 조직이 주로 관찰된다. 또한, 고온에서 수행된 반복 단타로 인해 표면을 따라 발생한 탈탄 현상도 형태 가공 전과 후에 유사한 조직 양상을 보인다.

3.5.2. 인부의 미세조직 비교

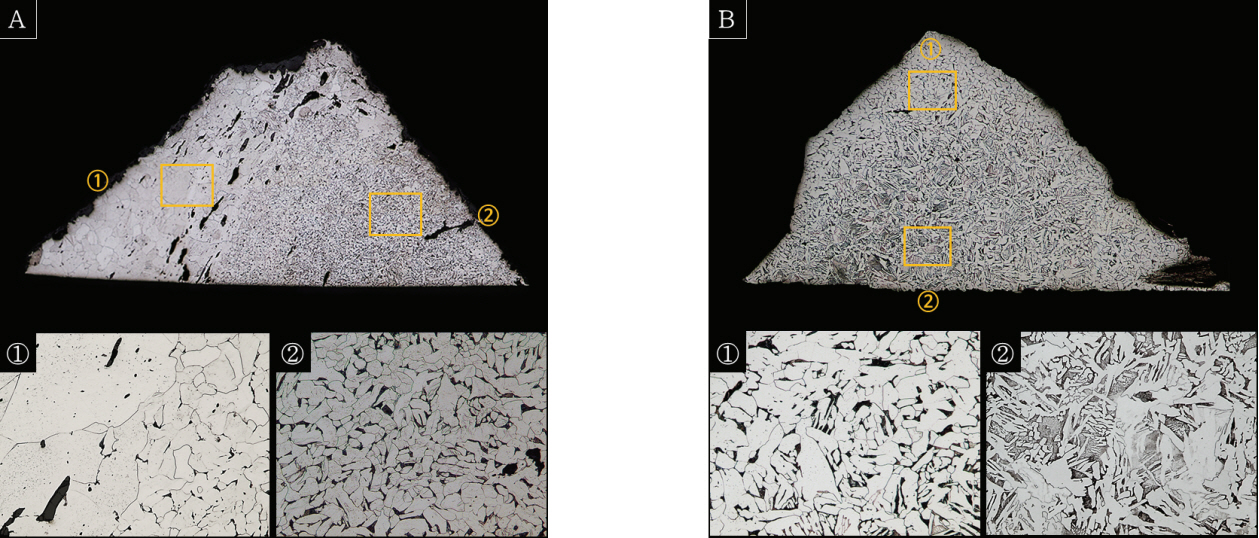

D-4와 D-8은 인부의 손상유형이 비교적 심각한 상태인 ‘C’로 분류되어 인부를 중점적으로 형태 가공하였으며, 대표적으로 인부의 미세조직 변화를 비교하였다.

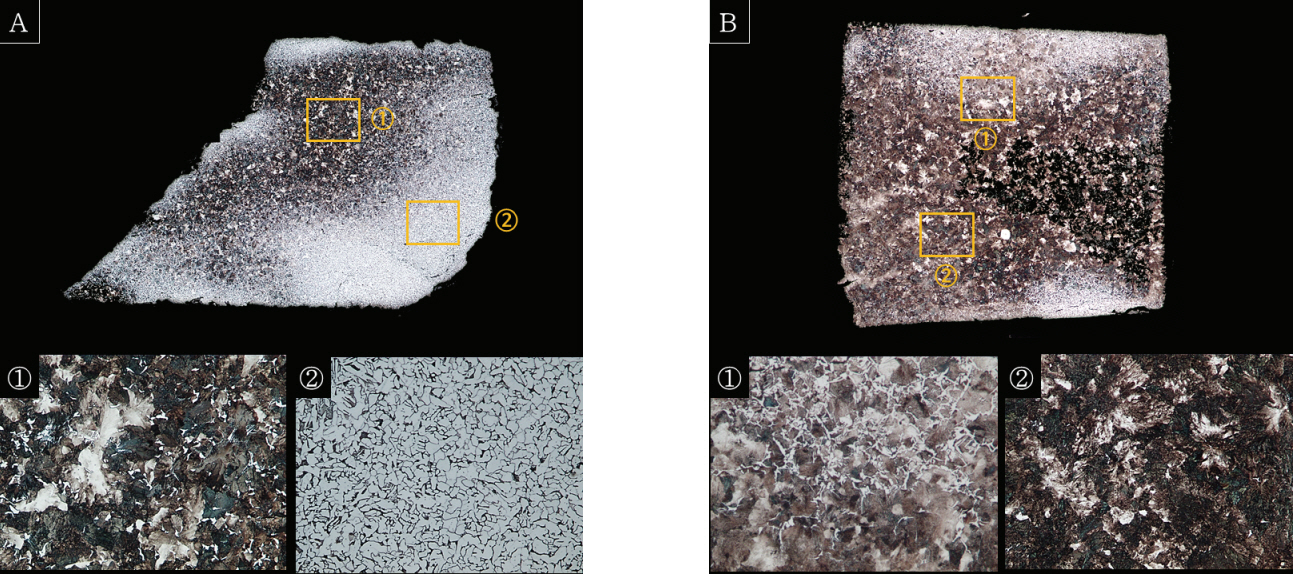

형태 가공하기 전 D-4의 인부에서 채취한 시편의 미세조직 사진은 하단부로 갈수록 내부를 향하며(Figure 6A), 형태 가공 후 D-4의 인부에서 채취한 시편의 미세조직 사진은 우측으로 갈수록 내부를 향한다(Figure 6B). 형태 가공 전 D-4 인부의 미세조직은 전체적으로 공석강에 가까운 Pearlite와 그 결정립계를 따라 존재하는 Widmanstätten 조직으로 구성되어 있으며(Figure 6A-①), 상단부로 갈수록 Ferrite와 Widmanstätten 조직의 함량이 증가한다(Figure 6A-②). 형태 가공 후 D-4 인부의 미세조직은 전체적으로 Ferrite로 구성되어 있으며, 일부 Pearlite가 혼재되어 있다(Figure 6B-②). 좌측 표면을 따라 비금속개재물 및 단접흔으로 보이는 백색 선이 관찰되며, 단접선을 기준으로 좌측은 Ferrite와 Pearlite, 우측은 100% 공석강에 가까운 Pearlite 조직이 관찰된다(Figure 6B-①).

D-4는 형태 가공 후 외부방향으로 단접흔이 확인되어 반복 단타 시 단접 과정이 수행되었으며, 그 주위로 침탄 현상이 발생한 것으로 판단된다.

형태 가공 전 D-8의 인부에서 채취한 시편의 미세조직은 하단으로 갈수록 내부를 향하며(Figure 7A), 형태 가공 후 D-8의 인부에서 채취한 시편의 미세조직으로 중앙으로 갈수록 내부를 향한다(Figure 7B). 형태 가공 전 D-8 인부의 미세조직은 좌측으로 갈수록 비교적 조대한 크기의 Ferrite 조직이 존재하며(Figure 7A-①), 우측으로 갈수록 조밀한 크기의 Ferrite와 함께 일부 Pearlite가 혼재되어 있다(Figure 7A-②). 형태 가공 후 D-8 인부의 미세조직은 내부방향으로 갈수록 순철에 가까운 Ferrite 조직이 조대한 크기로 존재하며(Figure 7B-①), 하단부로 갈수록 조밀한 크기의 Ferrite와 함께 Pearlite 조직이 일부 혼재하고 있다(Figure 7B-②). 주로 상단부에 일련의 방향성을 가진 비금속개재물이 다량으로 집중되어 있다.

D-8은 형태 가공 전과 후 미세조직이 유사하게 관찰되어 큰 차이가 발생하지 않은 것으로 판단된다. 비금속개재물은 다량으로 존재하며, 가공 방향에 따라 휘어지는 양상을 보여 이를 늘이고 펴는 과정이 여러 차례 수행된 것으로 보인다.

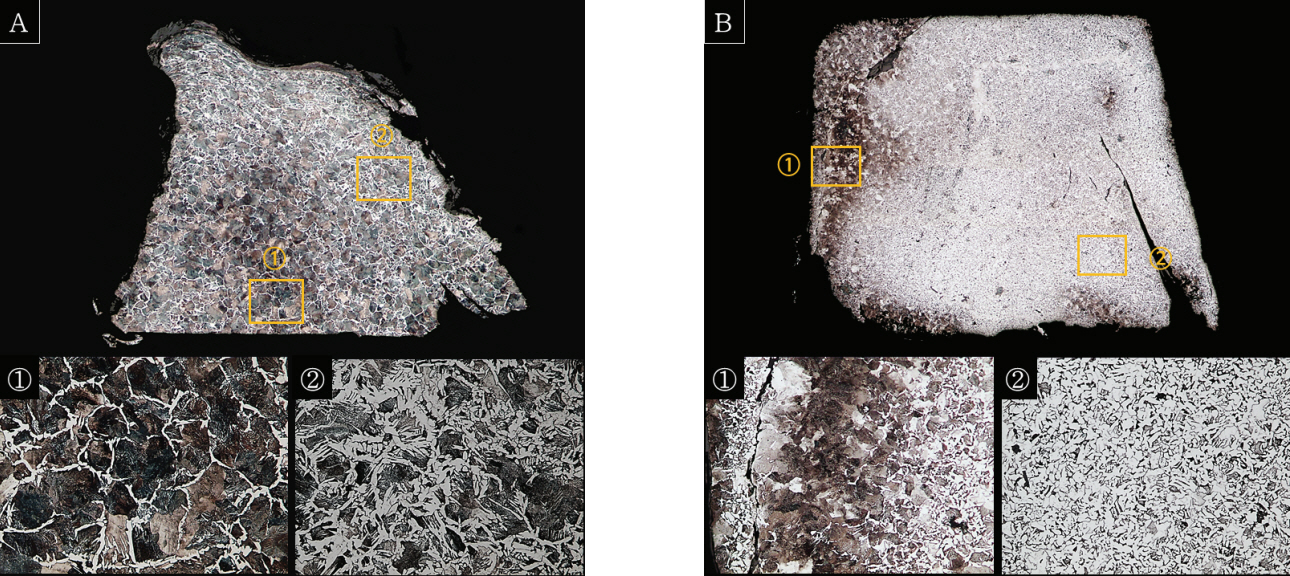

3.5.3. 못머리의 미세조직 비교

D-5는 못머리의 손상유형이 비교적 심각한 상태인 ‘C’로 분류되어 못머리를 중점적으로 절단 후 형태 가공하였으며, 못머리의 미세조직 변화를 비교하였다. 형태 가공 전 D-5의 못머리에서 채취한 미세조직 사진은 하단으로 갈수록 내부를 향하며(Figure 8A), 형태 가공 후 D-5의 못머리에서 채취한 미세조직 사진으로 하단으로 갈수록 내부를 향한다(Figure 8B). 형태 가공 전 D-5 못머리의 미세조직은 좌측으로 갈수록 탄소 함량이 낮은 순철조직인 Ferrite 조직이 조대한 크기로 존재하며(Figure 8A-①), 우측으로 갈수록 조밀한 크기의 Ferrite와 일부 Pearlite 조직이 존재한다(Figure 8A-②). 형태 가공 후 D-5 못머리의 미세조직은 상단으로 갈수록 조밀한 크기의 Ferrite와 Pearlite가 혼재하고 있으며(Figure 8B-①), 하단으로 갈수록 침상의 과열조직인 Widmanstätten 조직과 Pearlite의 함량이 증가한다(Figure 8B-②).

D-5는 형태 가공 전보다 형태 가공 후 탄소 함량이 다소 증가하였으며, 침상의 과열조직의 분포도가 증가하였다. 이는 도내두정의 형태로 제작하는 과정에서 두드림 공정이 여러 차례 수행되었으며, 고온에서 가열한 뒤 서냉시키는 과정에서 차이가 발생한 것으로 판단된다.

3.5.4. 열처리 후 미세조직 비교 D-10은 강도 개선을 위해 열처리 중 담금질하였으며, 신부를 중점적으로 가공하여 신부의 미세조직 변화를 확인하였다. D-10의 열처리 전 신부에서 채취한 시편의 미세조직은 하단으로 갈수록 내부를 향하며(Figure 9A), 열처리 후 신부에서 채취한 시편의 미세조직은 하단으로 갈수록 내부를 향한다(Figure 9B). 열처리 전 D-10의 미세조직은 전체적으로 Ferrite 조직으로 구성되어 있으며, 일부 Pearlite 조직이 관찰된다(Figure 9A-①). 열처리 후 D-10의 미세조직은 표면방향을 따라 담금질할 경우 관찰되는 Martensite 조직이 확인되며, 일부 Widmanstätten 조직이 존재한다(Figure 9B-③, ④). 내부로 갈수록 Ferrite, Widmanstätten, Pearlite 조직이 혼재하는 양상이 관찰된다(Figure 9B-②).

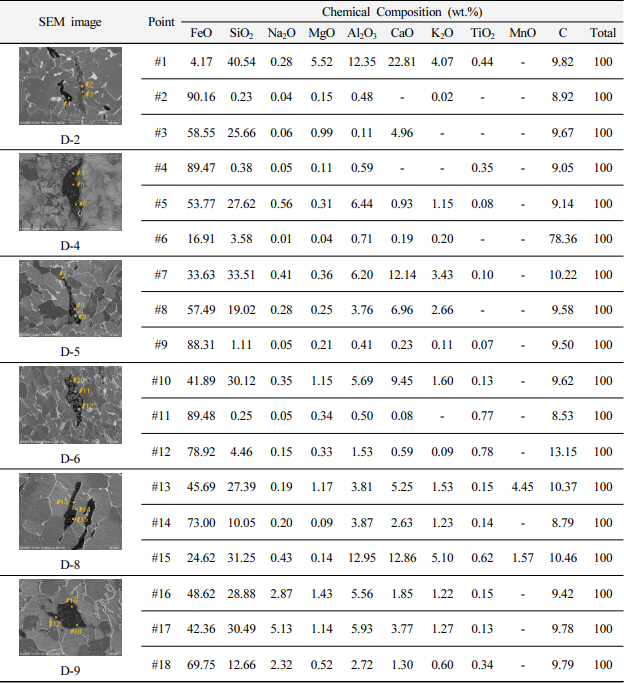

3.5.5. 비금속개재물 성분분석

형태 가공 전 대정 6점의 비금속개재물에 대한 성분분석을 실시하였다(Table 7). 6점 모두 짙은 회색을 띠는 입자 내에 백색을 띠는 원형에 가까운 입자가 존재한다. 짙은 회색의 바탕부는 유리질 slag이며(#2, #3, #5, #14), 백색의 원형 입자는 Wüstite(FeO)로 판단된다(#4, #8, #11, #13, #15, #16). D-5, D-6, D-8의 비금속개재물 중 바탕 사이로 존재하는 흑색부에서 CaO의 함량이 비교적 높게 검출되었으며(#6, #7, #10, #12, #18), D-2의 비금속개재물 중 백색의 막대 형태의 입자에서 TiO2의 함량이 16.81 wt.%로 비교적 높게 검출되었다(#1). D-9의 비금속개재물 중 길게 형성된 짙은 회색을 띠는 입자가 존재하는데, 이는 Fayalite(Fe2SiO4)로 추정된다(#17).

형태 가공 후 대정 6점의 비금속개재물에 대한 성분분석을 실시하였다(Table 8). 6점 모두 짙은 회색을 띠는 입자 내에 백색을 띠는 원형에 가까운 입자가 존재한다. 짙은 회색의 바탕부는 유리질 slag이며(#3, #5, #8, #17), 일부 CaO의 함량이 비교적 높게 검출되어 CaO가 유입된 유리질 slag가 존재한다(#1, #10, #15). 백색의 원형 입자는 Wüstite(FeO)로 판단되며(#2, #4, #9, #11, #12, #14, #18), D-5, D-8, D-9의 비금속개재물 중 길게 형성된 짙은 회색을 띠는 입자가 존재하는데, 이는 Fayalite(Fe2SiO4)로 추정된다(#7, #13, #16).

형태 가공 전과 후의 비금속개재물 성분분석을 비교한 결과 개재물의 형태와 성분의 차이는 크게 발생하지 않았다.

3.6. 탄소/유황 분석

형태 가공하기 전과 후, 철물의 탄소(C)와 황(S) 함량을 비교하기 위해 탄소/유황 분석을 실시하였다(Table 9). 형태 가공 전과 후 대정 4점의 인부에서 시료를 약 0.5∼1g 채취하여 총 3회 분석 후 평균값으로 측정하였다. 전통 철물과 현대 철물의 탄소와 황 함량을 비교하기 위해 현대철물의 인부에서 시료를 채취한 후, 추가 분석을 실시하였다.

탄소 함량을 측정한 결과 D-9-1은 형태 가공 후 0.025% 증가하였으나, 이외에 철물은 약 0.026∼0.133% 정도로 감소함을 알 수 있다. 전통 철물과 현대 철물의 탄소 함량을 비교한 결과 D-2, D-4의 경우 현대 철물과 유사하거나 높게 측정되었으며, D-9, D-10의 경우 비교적 낮게 측정되었다. 황 함량은 0.003∼0.019%로 극소량으로 존재하였다. 한밭대학교 공동실험실습관 탄소유황분석기와 교차 검증한 결과 탄소와 황 함량의 결괏값이 유사함을 확인하였다.

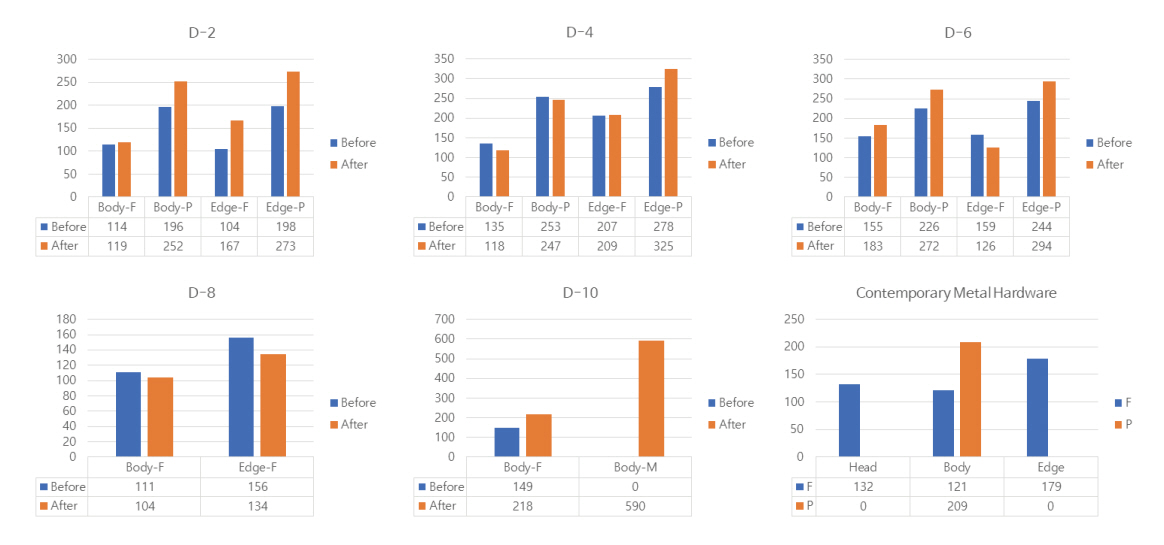

3.7. 물성 평가

비커스 경도 측정을 통해 형태 가공 전과 후 물성을 비교한 결과, D-2, D-6, D-10은 형태 가공 전보다 형태 가공 후 경도가 증가함을 알 수 있다(Figure 10). 특히 D-10은 담금질을 하여 Martensite 조직이 생성되었으므로 경도가 확연히 증가하였다. D-6 인부의 Ferrite 조직은 경도가 일부 감소하였으나, 그 차이는 미세하고 전체적으로 경도가 증가하였다.

D-4 인부의 경도는 증가하였으나 신부의 경도는 일부 감소하였으며, D-8의 경도 또한 전체적으로 감소하였다(Figure 10). 그러나 경도의 차이가 미세하여 큰 차이는 발생하지 않았으며, 일반적으로 고대 철기에서 측정되는 경도값과 유사하게 나타나는 것을 알 수 있다.

3.8. 현장 적용 가능성 평가

본 연구에서 형태 가공을 통해 형태 및 기능을 복원한 전통 철물을 대상으로 실제 문화재 수리의 현장에서 적용 가능성을 확인하고 현장 관련 전문가의 의견을 수렴하고자 하였다. 또한, 현재 구조⋅보강용 철물로 사용되고 있는 현대 철물과 본 연구를 통해 제작된 전통 철물의 적용성 평가를 비교하고자 하였다.

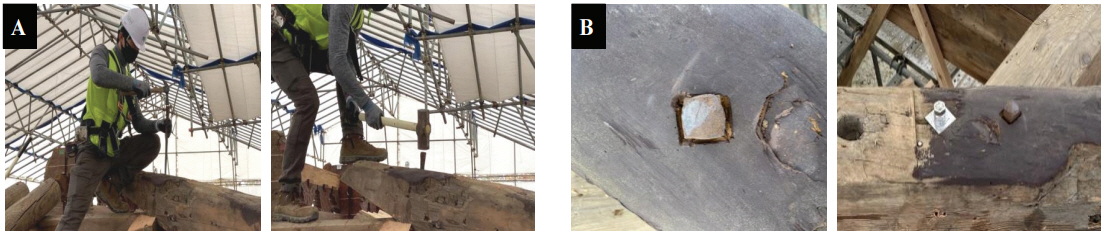

전통건축수리기술진흥재단의 운현궁 아재당 재건공사 중 추녀 부재에 형태 가공이 완료된 철물 2점을 재사용하였다(Figure 11). 철물은 부재의 쪼개짐을 방지하고자 미리 천공 후 망치를 사용하여 작업을 진행하였다. 현장 전문가에 따르면 실제 수리 현장에서 못의 강도 및 연성, 인성 등 철물 자체의 물성과 작업성 측면에서 현재 구조⋅보강용 철물로 사용되고 있는 현대 철물과 유사한 특성을 보이는 것으로 확인되었다.

4. 고 찰

목조 건축문화재에 사용된 전통 철물의 변형 및 손상 부위에 대한 단조 및 열처리 공정 등 복원 가공하여 보관소에 방치된 다량의 철물을 활용하고자 하였다. 철물은 못머리, 신부, 인부의 각 손상 유형 및 손상 정도에 따라 형태 가공의 시간과 방법은 차이가 발생한다. 그러나 새롭게 제작해야 하는 전통 철물이나 현대 철물과 비교해 이미 제작된 원소재를 이용하여 손상된 부위만 재가공하므로, 시간과 인력, 비용 등을 비교하였을 때 효율적일 것으로 보인다. 부재보관소에서 물리적 손상과 부식이 진행되고 있는 다량의 전통 철물들이 이물질 제거 후 형태 가공을 통한 재사용이 이루어질 경우 활용성이 높아지게 되며, 보존관리 측면에서도 효율적일 것으로 판단된다.

형태 가공 전과 후의 미세조직 관찰을 통한 금속학적 특성 비교 결과 큰 차이는 발생하지 않았다. 철물의 부위별 미세조직이 다르게 관찰되는 것은 철물 각각 형태와 손상 정도에 따라 형태 가공 시 가해지는 장인의 기술 또는 철물 변형 정도 및 가열 온도가 부위마다 달라 차이점이 발생한 것으로 판단된다. 형태 가공 후 표면방향을 따라 탈탄 현상이 일부 관찰되나, 고온에서 반복 단타로 인해 부분적으로 발생한 것으로 추정된다. 이러한 현상은 부분적으로 존재하며 철물 내부의 미세조직 변화는 큰 차이가 발생하지 않아 재사용 시 문제가 되지 않을 것으로 판단된다.

형태 가공 전과 후의 탄소(C)와 황(S) 함량을 비교한 결과 형태 가공 후 탄소 함량은 미세하게 감소하였으나, 비교적 큰 차이가 발생하지 않았다. 황 함량은 형태 가공 전과 후 극소량으로 존재하였다. 비커스 경도 측정을 통해 형태 가공 전과 후 물성을 비교한 결과 철물의 미세조직에 따라 각각의 경도값이 증가 또는 감소의 차이가 발생하였다. 그러나 경도값의 차이가 크지 않으며, 일반적으로 고대 철기에서 측정되는 경도값과 유사하게 나타나는 것을 알 수 있다. 결과적으로 전통 제철⋅제강기술로 제작된 철물의 재사용 시 경도 감소에 따른 문제점이 발생하지 않는 것으로 판단된다. 따라서 본 연구에서 진행된 가공을 통해 전통 철물의 재사용 방안은 다음과 같이 제안하였다.

4.1. 가열 및 두드림 공정을 통한 형태 가공

못머리, 신부, 인부의 손상유형이 ‘A’, ‘B’, ‘C’로 분류된 경우 가열 및 두드림 공정을 통해 형태 가공하여 모두 못의 형태와 기능을 회복하였다. 특히 신부와 인부의 손상유형이 ‘B’ 또는 ‘C’로 분류된 경우 신부와 인부를 중점적으로 형태 가공을 하였으며, 형태 가공 결과 신부는 ‘一’ 형태로, 인부는 뾰족한 형태로 제작되었다. 따라서 물리적 손상이 발생한 철물은 가열 및 두드림 공정을 통해 못의 형태와 기능을 회복하여 재사용이 가능할 것으로 판단된다.

4.2. 첨가제를 사용한 결함부 수리 보강

D-8의 경우 균열 및 탈락 등 손상으로 인해 갈라진 부위가 존재하여 류상준 장인의 기술에 따라 붕사와 쇳가루를 혼합한 첨가제를 사용하여 형태 가공을 한 후 결함부를 메워주었다. 이러한 첨가제는 장인의 기술에 따라 다를 수 있으며, 첨가제를 사용하여 결함부의 수리 보강 후 재사용 시 못의 형태와 기능을 회복할 수 있다.

4.3. 원소재를 이용한 새로운 형태 제작

손상유형이 비교적 심각한 상태인 경우, 그대로 부식된 상태로 보관소에 보관하는 것보다는 활용성을 높이기 위해 새로운 형태 제작을 시도하였다. 손상유형이 비교적 심한 상태인 ‘C’로 분류된 경우 손상부에 따라 새로운 형태로 제작하거나 절단하여 필요에 맞게 물리적 가공하여 재사용하였다. D-5의 경우 못머리를 가열하여 도내두정의 못머리 형태로 새롭게 제작하였다. 또한, D-9의 경우 반으로 절단하여 비교적 두꺼운 상단부는 대정의 형태로, 비교적 얇은 하단부는 도내두정의 형태로 새롭게 제작하여 못의 기능을 복원하였다. 따라서 원소재를 이용하여 형태 가공 후 새로운 형태로 제작하여 못의 형태와 기능 회복이 가능하다.

5. 결 론

본 연구에서는 목조 건축문화재에 사용된 구조⋅보강용 전통 철물의 관리 활용성을 높이기 위해 재사용 방안을 제시함으로써 실제 문화재 수리 현장에 적용할 수 있는 기초자료를 제공하고자 하였다.

목조 건축문화재에서 수습된 철물을 대상으로 하여 손상 유형 및 손상 정도에 따라 가열 및 두드림, 열처리 등의 공정을 적용하여 철물의 형태와 기능을 회복하였다. 또한, 가공 전⋅후의 형태학적 특성 및 금속학적 분석을 통한 물성 변화를 비교하였다. 이를 통해 전통 제철⋅제강기술로 제작된 철물의 기계적 특성을 재확인함으로써 손상된 전통 철물의 수리⋅복원 후 재사용 가능성을 확보하였다. 본 연구결과를 바탕으로 구조⋅보강용 전통 철물의 수리⋅복원 방안은 크게 4가지로 분류되었다. 첫째, 가열 및 두드림 공정을 통한 형태 가공, 둘째, 첨가제를 사용한 결함부 수리 보강, 셋째, 원소재를 이용한 새로운 형태 제작, 넷째, 담금질 또는 침탄 등 열처리 공정을 이용한 강도 보강이다.

본 연구결과를 바탕으로 건축문화재의 수리⋅복원 과정에서 기존 부재와 기와를 사용하듯 전통 철물도 또한 기존에 사용되었던 철물을 재사용하여 관리 활용성을 높일 수 있을 것으로 판단된다. 추후 문화재 해체⋅보수과정에서 수습되는 기존의 전통 부재에 대한 재사용 및 활용 가능성 연구를 지속해서 진행한다면 문화재 수리⋅복원의 진정성을 확보할 수 있을 것으로 기대된다.