야외조각작품 보존을 위한 전기방식법 적용성 연구

A Study on the Applicability of Cathodic Protection for the Outdoor Sculptures Corrosion

Article information

Abstract

본 연구에서는 야외조건에 있는 금속작품의 부식으로 인한 작품의 가치를 보존하고 작품의 부식을 저감시키기 위한 방식대책으로써 산업전반에서 활용하고 있는 전기방식법 중 희생양극법을 제시하고 방식효과를 실험적으로 입증하였다. 희생양극과 작품을 대신할 피방식체 철판 연결 실험으로 전도성 접착제 3종의 접착 강도 실험 결과, 전도성 에폭시 접착제의 적합성을 확인하였고 연결을 보완해줄 부가적인 C클램프 연결실험도 진행하였다. 또한 작품이 설치된 토양에 적합한 희생양극을 적용함으로써 인공적인 염수 분무 열화 시험으로 현장 적용성을 검토하여 희생양극에 의한 전기방식법의 적합성을 입증하였고, 실제 자연적 열화를 파악하기 위한 야외조각공원에 철제시편들을 시험 부설하여 부식모니터링을 진행 중이다. 향후 옥외폭로 실험의 결과를 토대로 알맞은 희생양극과 피방식체의 연결방법과 희생양극의 교체시기를 결정하고자 한다.

Trans Abstract

In this study, we proposed the sacrificial anode cathodic protection method as a countermeasure to reduce the corrosion of the steel sculptures under outdoor conditions and proved the anticorrosive effect experimentally. To affix the Mg sacrificial anode and the steel plate specimen, an adhesive bonding strength test was conducted with three types of conductive adhesives. Hence, the suitability of the conductive epoxy adhesive was confirmed, and a C-clamp experiment was conducted to supplement the connection. In addition, by applying a sacrificial anode suitable for the soil where the artwork is installed, the field applicability was reviewed through an artificial determination of resistance to cyclic corrosion conditions test(salt fog/dry/humid) to prove the suitability of the cathodic protection method by sacrificial anode. Hence, corrosion monitoring is in progress by test-laying steel plate specimens in an outdoor sculpture park to identify natural deterioration. In the future, based on the results of the outdoor exposure test, we plan to determine the proper method of bonding the sacrificial anode and the steel sculpture, and the replacement period of the sacrificial anode.

1. 서 론

야외 조각작품은 외부에 설치된 만큼 주변 환경에 의한 열화를 피할 수 없어 작품의 보존관리에 대한 중요성이 더욱 커지고 있다. 특히, 야외에 설치된 철제 조각작품은 대기나 토양 등 환경적 조건에 의해 부식이 급속도로 진행될 수 있다. 야외조각작품 중 철제작품의 부식을 방지하는 방법에는 이미 발생한 녹을 화학적으로 안정시키거나 코팅제를 도포하여 외부환경을 차단시켜 더 이상 부식이 진행되지 않도록 하는 것이 일반적이다. 이러한 방법들은 부식을 근본적으로 방지할 수 없어 시간이 지날수록 작품의 부식 위험도가 높아질 수 밖에 없다. 따라서 작품의 모재가 손상되지 않는 전기방식법이 야외조각작품의 부식을 예방하는데 적절할 것으로 판단된다.

전기방식법은 1930년 미국에서 매설 파이프라인의 방식법으로서 사용된 이후(이의호 외, 1998) 가스관 등 지중 구조물이나 선박, 항만 및 해양구조물, 철도 레일 등 산업 전반에서 사용하고 있는 유효한 방식법이다. 현재 야외조각작품 보존을 위한 전기방식법의 적용 연구는 국내⋅외 사례가 없어 음극방식이 적용된 해안 교량 구조물의 방식 거동(하지명, 2012), 희생양극법을 이용한 레일 부식 저감 방안에 관한 연구(최정열 외, 2017)와 희생양극법을 적용한 철도 레일의 방식효과에 관한 연구(최정열 외, 2019) 등 해양교량 및 철도 부식에 관한 희생양극법 연구를 바탕으로 본 연구의 설계가 진행되었다. 선행 연구는 철제라는 재료를 중심으로 희생양극법 적용 방법에 관한 연구가 주를 이루었다.

이에 본 연구에서는 야외 철제 조각작품 부식의 보존 방법 연구를 고안하였다. 먼저 희생양극법의 시스템 구축을 위해 작품이 설치된 환경의 현장 조사를 진행하였다. 그 후 희생양극법에 사용되는 양극을 작품에 손상시키지 않고 연결할 수 있는 여러 가지 방법들과 열화 실험을 통해 향후 야외 철제조각품의 적용성을 검토하였다.

2. 이론적 배경

2.1. 전기방식법의 개요 및 설계

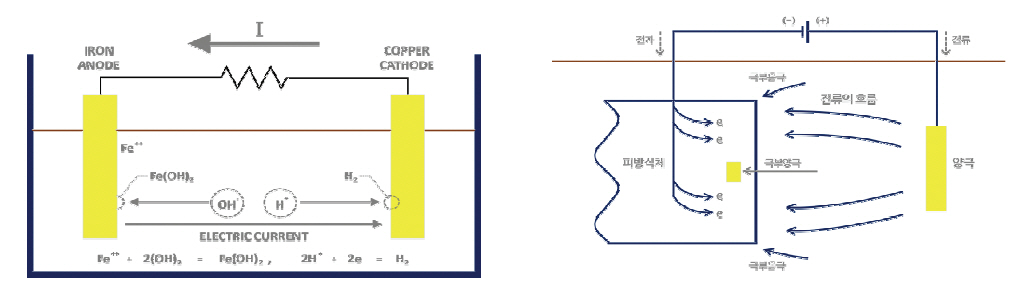

부식은 물질이 주위 환경과 반응하여 물질 자체가 변질되거나 혹은 물질의 특성이 변질되는 것이다(김대경, 1995). 이러한 부식은 화학적 반응에 의한 부식, 전기 화학적 반응에 의한 부식 및 물리적 반응에 의한 부식으로 나눌 수 있다. 대부분의 부식은 전기화학적 반응에 의한 부식으로써, 전자의 이동이 포함된 화학반응이다. 이러한 전기화학적 반응에 의한 부식이 일어나기 위해서는 양극(Anode), 음극(Cathode), 전기적회로(Return Circuit) 그리고 전해질(Elecrolyte) 4가지가 필요하다. 이 부식전지는 전류의 흐름에 따라 양극에서 부식이 일어난다.

야외 금속 조각작품의 부식을 방지하는 가장 효과적인 방법인 전기방식법에는 양극방식법(Anodic Protection Methode)과 음극방식법(Cathodic Protection Method)이 있다. 양극방식법은 피방식 구조물을 자연전위 보다 높게 유지함으로써 구조물의 표면에 저항이 높은 피막을 형성시켜 부식을 방지하는 방법이다(김대경, 1995). 이 방법은 금속의 재질에 따라 적용이 불가능한 경우가 많고, 유지⋅보존 및 보수⋅복원에 상당한 주의가 요구되어 잘 쓰이지 않고 있다. 반면에, 음극방식법은 거의 모든 재질에 적용이 가능할 뿐만 아니라 유지⋅보존 및 보수⋅복원이 쉬우므로 가장 널리 쓰여 전기방식법을 지칭하는 것으로 이해되고 있다.

야외 철제 조각작품의 부식은 토양이나 빗물 등의 전해질 존재 하에서 일어난다. 보통 부식을 억제하는 방법은 철제 금속의 표면을 전해질과 차단하거나, 양극과 음극을 분리하거나, 양극반응(산화반응)의 진행을 억제하는 것이 기본적인 방법이다. 하지만, 야외 철제 조각작품의 표면을 토양이나 빗물에서 완벽히 차단할 수 없으며, 양극과 음극을 분리하는 것 역시 미시적인 부식전지에 의한 부식이 진행되어 불가능하므로 가장 효과적인 음극방식은 양극반응의 진행을 억제하는 것이다.

2.2. 음극방식 및 원리

음극방식의 원리는 양극에 외부로부터 전류를 유입시켜 음극반응(환원반응)이 일어나도록 하면 부식은 방지된다. 즉, 야외 철제 조각작품의 부식은 주위의 수분이나 빗물 토양 등 전해질을 통하여 전류가 유출할 때 일어나는 현상이므로 철제 조각작품 표면에 수분이나 토양을 통해 직류전류(방식전류)를 유입시켜 작품 표면에서의 전류를 소멸시키면 부식이 방지되는 원리이다(Figure 1).

예를 들면, 방식 전에는 Fe, Cu 이종금속간의 이온화경향인 자연적 전위차에 의해 Fe가 양극, Cu가 음극이 된다. 이 때, 부식전류가 빗물이나 토양의 전해질을 통해 Fe → Cu로 흘러 Fe는 산화되어 부식이 진행된다. 하지만, 외부에서 Fe와 Cu의 전위차보다 높은 전원을 가하면 Cu → Fe로 전류가 흘러 Cu가 부식이 되고 Fe는 방식이 된다.

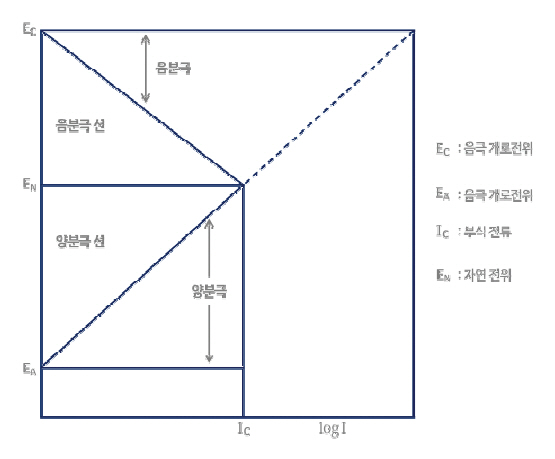

이 원리를 에반스 다이아그램(Evan’s diagram)을 통해 Log I 함수로 살펴보면 양극과 음극의 자연전위에 따라 전류가 흐르는 것을 알 수 있다. 즉, 철제 작품의 부식이 지속적으로 발생할 때, 양극에서는 전위가 지속적으로 증가하게 되고, 이에 따른 양극전류 ic도 증가하게 된다. 양극전류와 음극전류의 절대치가 같은 값을 가질 때의 전류 값에 해당하는 전위를 자연적인 부식전위(Corrosion potential, Ecorr, EN)라고 한다. 이 부식전위는 자연적인 전위차에 전류가 흘러 양극과 음극의 전위가 같아지면 부식전류는 더 이상 흐르지 않으며, 전위가 같아지는 지점을 넘어가면 부식전류의 방향은 반대가 된다(Figure 2).

2.3. 방식의 기준

야외 철제 조각작품의 방식상태를 확인하는 기준은 전위변이, E logI, 순방식 전류, -0.850 V CSE로 알 수 있다. 전위변이의 기준은 2가지가 있다. 하나는 금속작품과 전해질에 접촉시킨 기준전극 사이의 전위를 방식전류 흐르기 전과 후를 측정하고, 후의 값이 전보다 –300 mV이하면 방식상태로 판정한다. 이 기준은 이종금속과 접촉하고 있는 경우에 사용이 불가 하며 방식전류 밀도 및 토양의 비저항률에 따라 전압강하분이 상당한 차이가 나므로 실제 적용이 불가하다. 또 다른 전위변이의 기준은 방식전류를 흐르게 한 후 중단 시킨 직후 급격히 변한 전위값이 100 mV이상일 때 방식상태로 판정한다. 후자의 전위변이 방식은 많이 쓰이고 있는 방식이나, 본 연구에서의 실험에서는 급격한 전압강하를 측정하기 어려워 기준을 적용할 수 없다고 판단하였다.

E log I 방식기준의 경우, X축에는 방식전류 밀도의 log 값을, Y축에는 금속작품과 기준전극 사이의 전위값을 그린 그래프이다. Tafel Slope의 시작점(Ep)을 방식 기준전위로 정한 것으로써 Krehn과 Wilhelm에 의해 증명되었다(김대경, 1995). 그러나 이 기준이 현장에서 적용이 불가하고 다만 방식전류 밀도의 최소값을 결정하는 자료로만 이용되고 있다.

순방식 전류는 금속작품에 방식전류를 가해서 모든 양극부에서 전해질로 유출하는 부식전류가 정지되었을 때를 기준으로 이론적으로는 가장 완벽하나 현실적으로 적용이 어려운 단점이 있다.

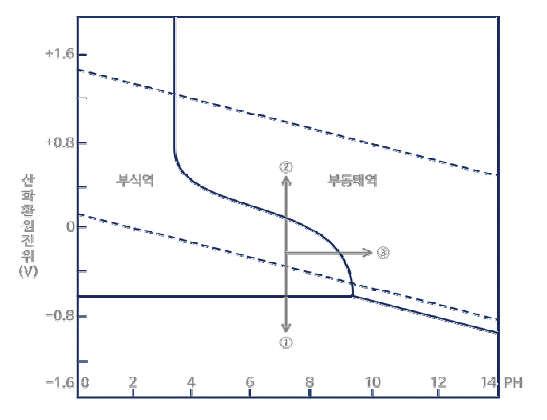

따라서, 토양에 철제 작품의 기단이 묻혀있거나 빗물로 인한 방식 기준으로 가장 널리 쓰이고 있는 것은 – 0.850 V CSE이다. 이 방법은 철제작품에 방식전류를 접촉시키고 철제작품과 전해질(토양 혹은 빗물)에 접촉시킨 포화유산동(황산동) 기준전극(CSE)사이의 전위가 –0.850 V이하일 때 방식상태에 있다고 판단한다(Figure 3).

이 기준은 철의 전위-pH선도(Pourbaix diagram)을 보면 일반토양 pH 6-8에서 포화 감흥 기준전극(SCE)에 대하여 –0.77 V 이하에서는 철이 안정 영역에 포함되어 부식하지 않는데(Figure 4. ①), 여기서 포화 감흥 기준 전극에 대한 –0.77 V를 포화 유산동 기준 전극에 대한 값으로 환산하면 –0.850 V가 된다(Figure 4).

2.4. 음극방식법

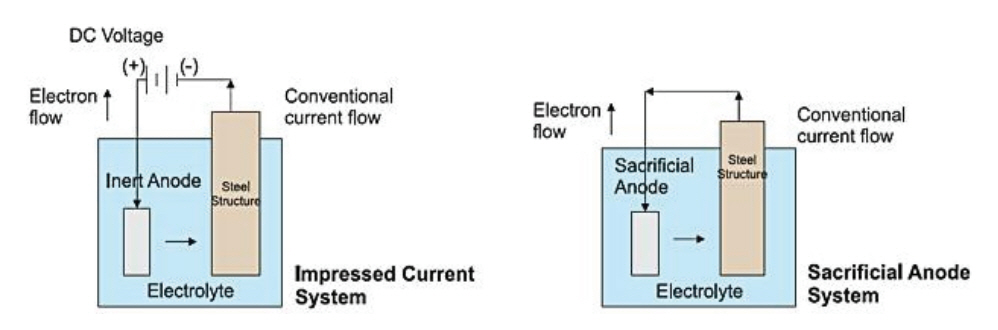

음극방식법은 피방식구조물(보호하고자 하는 구조물)의 외면에 방식전류를 흘려 양극반응(금속의 산화반응)을 억제하는 것이다. 피방식구조물을 음분극이기 때문에 음극방식이라고 하며 방식전류의 공급방식에 따라 크게 외부전원법(Impressed Current Protection method, ICCP)과 희생양극법(Sacrificial Anode Cathodic Protection method, SACP)으로 구분된다(Figure 5).

외부전원법의 경우 외부의 전원장치 +극을 양극에 접지하고, -극을 피방식구조물에 접지한 후 전압을 가하여 방식전류를 얻는 방법이다. 이 방법은 전원을 외부에서 연결하기 때문에 큰 전류를 흘려 방식을 진행할 수 있어 보호하고자 하는 작품이 대형인 경우에도 적합하다. 또한, 전압 전류의 출력이 조정 가능해 비저항이 높은 지역에도 적용이 가능하며, 페인팅이 되어있는 철제작품에도 문제없이 적용이 가능한 방식법이다. 하지만, 외부전원법의 경우 외부전원이 상실 될 때 방식이 진행되지 않으며 과방식의 우려가 있다. 이러한 전원의 연결로 인한 관람객의 안전 및 작품의 2차적 손상이 우려되므로 외부전원을 이용한 방식법은 작품에 적절하지 않은 방법으로 검토되었다.

반면, 희생양극법의 경우 이종 금속간 양극(Anode)의 자연적인 전위차를 이용하여 방식전류를 얻는 방법으로서 피방식구조물(음극, Cathode)인 철보다 이온화 경향이 큰 마그네슘, 알루미늄 및 아연 등의 금속을 토양 속에서 전기적으로 연결하여 부식을 방지하는 음극방식법이다. 이온화 경향이 큰 마그네슘 금속이 양극, 철제로 된 작품이 음극이 되어 방식전류가 양극에서 전해질인 토양을 통해 음극으로 흐르게 된다. 이 방법은 전지작용에 의해서 방식전류를 얻기 때문에 방식전류에 제한이 있어 대형 작품에 어려움이 있다. 또한, 희생양극의 발생전류를 많게 하기 위해 보조 충전제인 백필(backfill)에 넣어서 사용한다. 이 희생양극법은 외부전원이 필요 없고, 설치가 쉬우며, 외부 구조물에 대한 간섭의 영향이 적다. 또한, 주기적인 유지 및 보수가 가능하며 전류의 분포도 균일하며 설치 면적을 최소화해 방식전류를 효과적으로 사용할 수 있는 장점이 있다(김대경, 1995). 하지만, 희생양극 하나 당 전력이 제한되어 있고, 출력전류가 낮으며 설치 장소의 비저항률이 높은 경우 비효율적인 단점이 있다.

3. 연구방법

3.1. 야외조각공원 현장조사

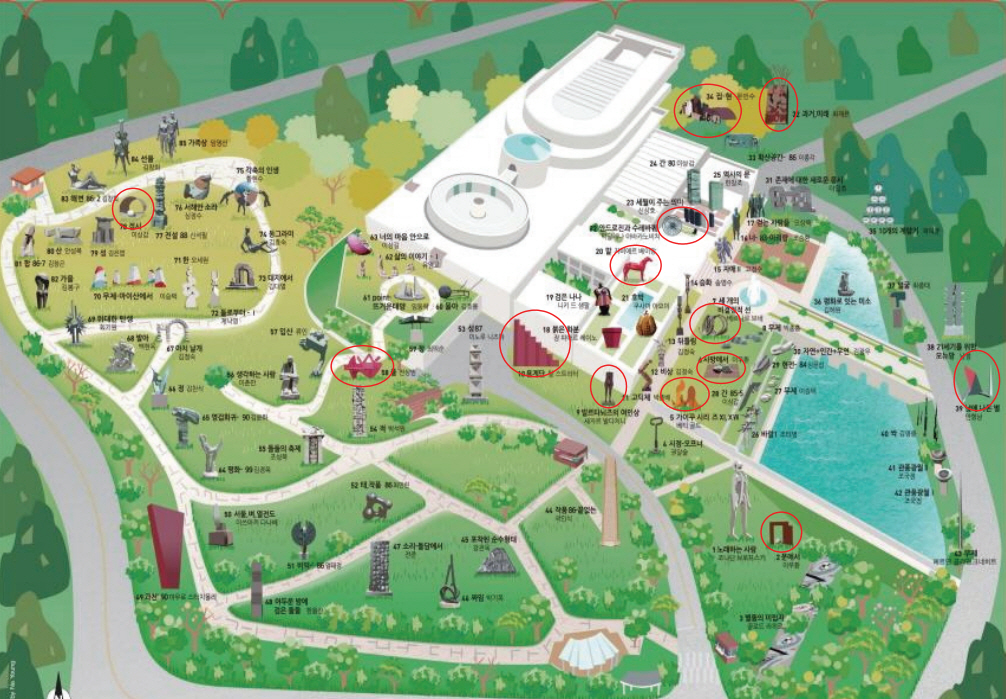

국립현대미술관은 야외조각공원을 조성하여 총 83점의 조각 작품을 전시하고 있으며, 그 중 이우환 ‘문에서’, 문인수 ‘집-현’, 베티골드 ‘가이꾸 시리즈’, 자비에르 베이앙 ‘말’ 등 약 13점의 철제 및 페인팅 철제 조각 작품이 전시되고 있다. 철제 및 페인팅 철제 조각작품은 석재나 청동 등 다른 야외 조각 작품에 비해 열화가 빠르게 진행되고, 열화된 모습이 눈에 띄게 나타나 지속적인 보존처리가 이루어지고 있다(Figure 6).

야외조각작품에 적용이 가능한 전기방식법 설계의 주요 목적은 작품의 기존 부식의 진행을 저지시키고, 향후 작품의 부식을 예방 보존하는데 있다. 이와 같은 전기방식법의 설계를 위해 현장조사를 실시하였다. 현장조사 항목은 작품이 설치된 토양에서의 전위, 전류, 토양비저항, 산성 및 알칼리성 그리고 박테리아 등 미생물의 여부이다. 먼저, 토양에서의 전위 및 전류는 측정이 안 될 정도로 작았으며, 박테리아 등 미생물 역시 금속 재질의 부식 실험의 연결에 있어 파악이 어려워 통제변인으로 두었다.

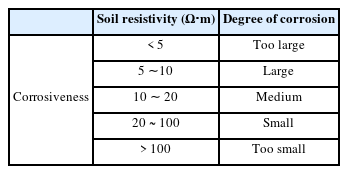

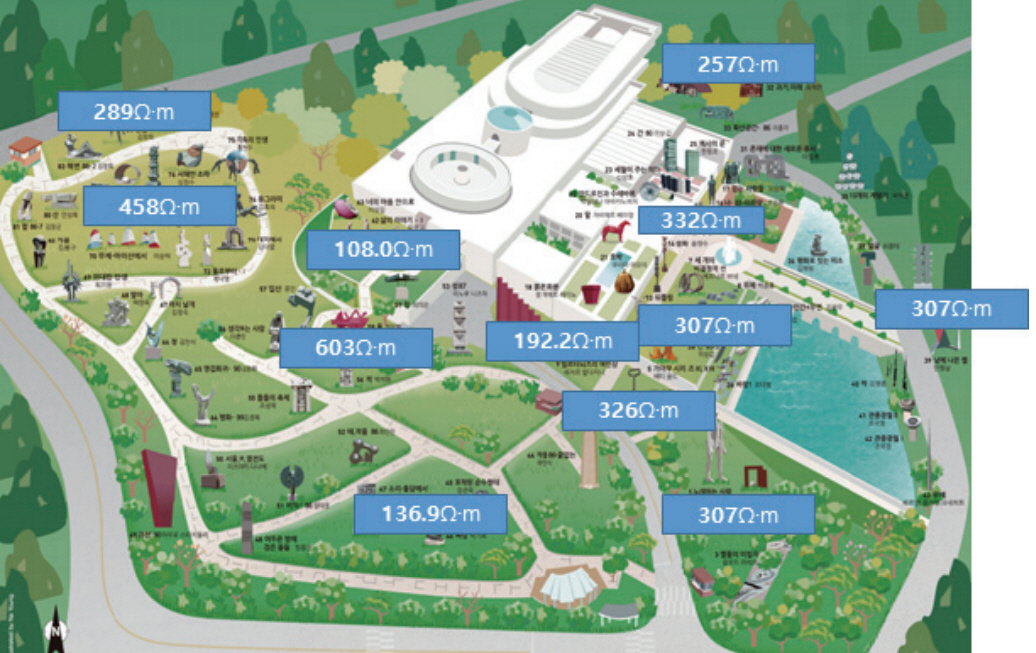

반면, 토양 비저항은 전기방식에 중요한 부분을 차지한다. 토양의 비저항은 토양에서 1 cm3당 평균 전기 저항을 의미하며, 수분 함량 등 주변 환경에 따라 결정된다. 또한, 철제 부식 관점에서의 토양 비저항은 토양의 부식성을 판단하기 위해 측정하며, 토양의 비저항에 따라 방식 기준을 달리하여야 한다. 따라서, 전기방식법의 설계 전 토양 비저항의 측정은 매우 중요한 요소이며, 이 비저항 측정을 통해 전기 방식의 효과를 극대화 할 수 있다. 선행연구에 따르면 토양의 저항률과 부식은 매우 큰 관계가 있으며, 비저항이 낮을수록 부식성이 크고 비저항이 높으면 부식성이 작으므로 방식 기준을 낮춰야한다고 보고하고 있다.

토양의 비저항을 측정하기 위해 웨너의 4전극법(Wenner’s four-pin method)을 활용하였다. 웨너의 4전극법은 4개의 금속 전극(pin)을 지면에 일직선의 일정 간격과 깊이로 설치하고 전류를 흘려보냈을 때 나타나는 전압차에 의하여 저항을 측정하는 방법이다(Figure 7). 금속 전극은 측정값을 읽을 수 있는 한도에서 가능한 한 얕게 토양에 설치한다. 건조한 지역이나 특별히 비저항이 높은 토양에서는 금속 전극과 대지의 접촉 저항이 높아 정확도에 영향을 미칠 수 있고 교류 전류 사용 시계기의 영점이 정확히 맞추어지지 않을 수 있으므로 금속 전극 주변에 물을 뿌려 측정할 수 있다.

웨너의 4전극법은 바깥쪽의 두 전극(C1, C2) 사이에 전류를 흘려준다. 그러면 이 전류의 흐름에 의해 토양 중에 전위 구배가 발생하고 안쪽의 두 전극(P1, P2) 사이에 발생하는 유기 전압으로 저항 ‘R’을 구할 수 있다. 측정기는 휘스톤 브리지(Wheatstone bridge) 원리에 의해 영점을 맞추었을 때 저항 ‘R’값을 읽을 수 있다. 전극 간격과 동일한 깊이의 안쪽 전극 사이의 토양의 평균 비저항, ‘ρ’는 다음 식과 같다(Figure 8).

ρ: Soil resistance values(Ω/cm), а: Spacing between pins(cm), R: Resistance values between P1, P2 (Ω).

웨너의 4전극법을 이용해 특정된 토양의 비저항은 탐침간의 간격과 동일한 깊이가 토양의 평균 비저항이므로, 깊이에 따른 토양 비저항을 측정하기 위해서는 탐침 간 저리를 달리하여 측정할 수 있다. 일반적으로 저항률이 낮은 토양 중에서는 금속 작품의 부식 현상이 심하게 일어난다. 토양의 고유 저항률은 부식과 직접적인 관계를 가진다. 토양의 비저항 측정시 같은 지점에서 깊이에 따른 변화가 없이 비저항이 모두 낮으면서 동일하게 나오는 경우 장소를 이동하여 측정하거나 금속의 전극 배열 방향을 90도 바꾸어서 재측정을 해야한다.

이에 과천관의 토양 비저항을 측정하기 위해, 야외조각작품이 설치된 위치 주변을 구역별로 나누어 토양 비저항 측정기(DY 4300B, DUOYI)를 이용하여 비저항을 측정하였다. 토양의 비저항 측정은 1 m 간격 기준으로 측정하였다. 철판 실험 주변 토양의 비저항을 측정하기 위해 4개의 스파이크를 1 m, 2 m, 3 m, 4 m에 설치하고 200 Ω, 2000 Ω 조건에서 확인하였다(Figure 9).

3.2. 희생양극과 피방식체의 연결

앞서 조사한 현장조사 항목을 바탕으로 방식대상인 작품, 작품의 페인팅 여부, 부식 기록, 작품의 크기, 용접 혹은 기계적 연결 장치를 고려하여 다음과 같은 실험을 설계하였다. 이 경우, 작품에 직접적인 전기방식법을 적용하기 전에 철제로 된 판을 먼저 선행적으로 실험하고자 했다. 희생양극과 피방식체인 철판시편의 연결을 위해 적합한 전도성 접착제의 강도 및 전도성 실험을 진행하였다. 또한, 옥외 폭로시 희생양극과 시편 매립으로 접착성이 저감될 것을 우려해 연결을 보완해줄 C클램프 연결도 추가적으로 실험하였다.

3.2.1 전도성 접착제 실험

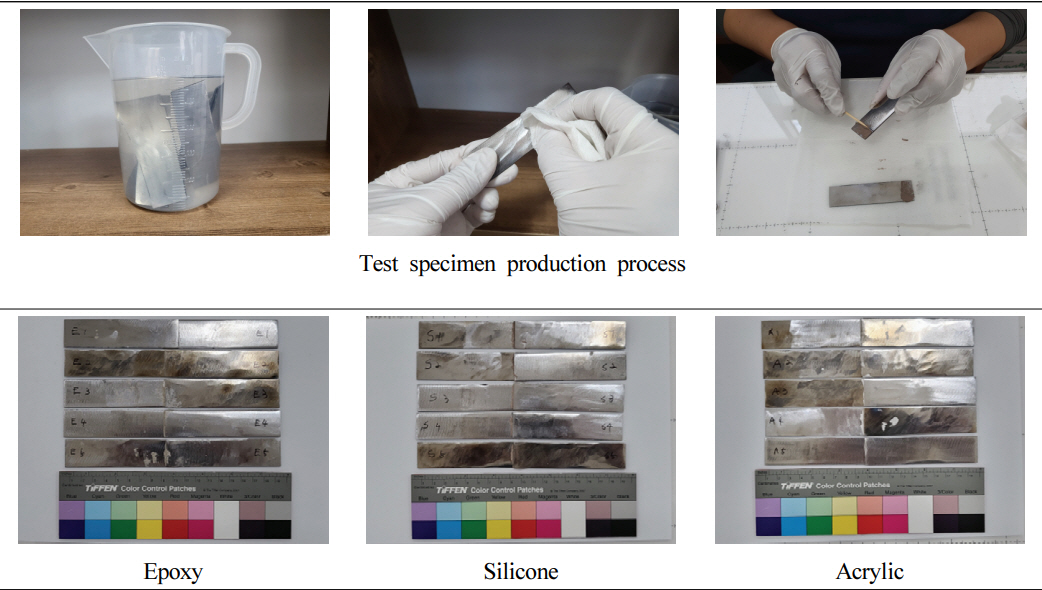

산업 전반에서 양극을 피방식체에 설치하는 방식인 용접을 미술작품에 적용하는 것은 미술품의 손상을 야기할 수 있다. 따라서 작품을 손상시키지 않기 위해 제거가 가능한 전도성 접착제로 금속 철판과 희생양극을 적용해 보고자 했다. 시험에 사용된 접착제는 시중에서 판매하는 전도성 접착제 3종이며, 2액형 전도성 에폭시 접착제인 CW2400(제조사: CircuitWorks), 1액형 전도성 실리콘 접착제인 ELCOAT 500S(제조사: CANS) 그리고 1액성 전도성 아크릴 접작제인 ELCOAT P-100(제조사: CANS)이다(Table 1).

전도성 접착제의 강도 시험은 ‘접착제의 일반 시험 방법(KS M 3705:2020)’를 기준으로 실시하였다. 이 표준은 접착제의 접착 강도 시험방법에 대하여 규정하고 있다. 접착 강도 시험방법의 종류는 금속의 각봉 또는 둥근 봉으로 ‘인장 접착 강도 시험방법(시험방법 3722)’과 금속의 엷은 판으로 ‘인장 전단 접착 강도 시험방법(시험방법 3718)’이 있다. 각 시험은 KS M ISO 291에 따라 온도 23±2℃ 및 상대습도 50±10%에서 진행해야 하며, 본 연구에서 사용한 ‘강재’의 경우 제조된 후 12시간 경과 후 시험 전 이 환경에서 1시간 이상 놓아두어야 한다. 시험에 사용할 재료(시험편 재료)의 표면 처리 방법은 KS D 3752의 SM 10C의 접착면을 KS L 3006의 240번으로 금속광택이 날 때까지 연마하고, KS M 1513으로 충분히 씻고 건조한 것을 사용한다. 인장 및 인장 전단의 접착강도 측정 방법은 시험편이 파괴될 때의 최대 하중(N)을 측정하고 실측한 접착면적(cm2)으로 나누어서 접착강도를 계산한다.

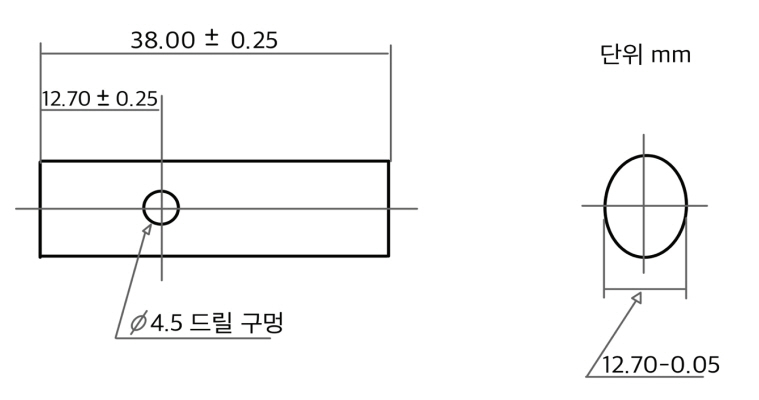

‘인장 접착 강도 시험방법(시험방법 3722)’ 둥근 봉의 시험편은 기계가공에 따라 모양과 치수를 나타내었다(Figure 10).

접착제를 도포한 시험편 재료의 자연 건조, 예비 경화 또는 시험편을 접착한 후 경화한다(Figure 11). 시험기는 파괴 하중이 시험기 용량의 5∼85%에 해당하는 것을 사용하고 하중 속도는 매분 1.95∼2.35 kN으로 한다. 설치 기구는 시험편을 장착하고 하중을 걸어 줌과 동시에 자동으로 위치가 조정되며, 하중 방향이 시험편의 축 방향과 일치하는 구조의 것으로 한다. 시험편을 설치 기구로 시험기에 장착하여 하중을 걸어서 시험을 하고, 시험체가 파괴될 때의 최대 하중 및 접착 면적을 기록한다.

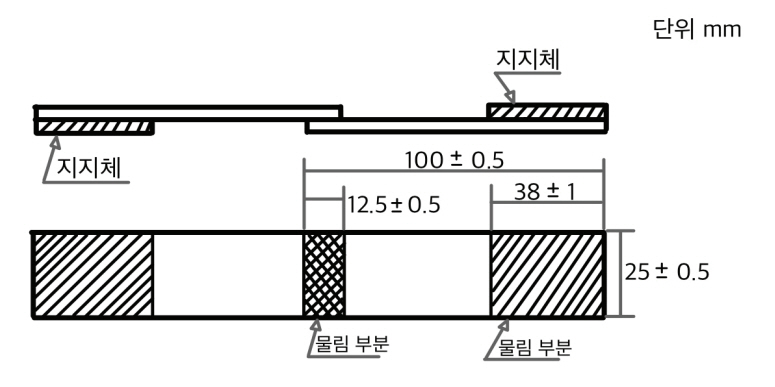

‘인장 전단 접착 강도 시험방법(시험방법 3718)’은 금속 엷은 판형의 시험편은 기계가공에 따라 모양과 치수를 나타내었다(Figure 12). 피착재의 종류는 금속으로 두께는 약 1.6 mm로 하였다.

접착제를 도포한 시험편 재료의 자연 건조, 예비 경화 또는 시험편을 접착한 후 경화한다(Figure 13). 시험기는 파괴 하중이 시험기 용량의 15∼85%에 해당하는 것을 사용하고 그 표준 하중에 대하여 허용차 ±1%인 것을 사용한다. 하중 속도는 매분 4.9 kN이하 또는 크로스헤드의 이동속도를 매분 50 mm 이하로 조정 한다. 시험편의 물림 부분을 지지체와 함께 시험기의 물림구에 고정하고, 시험편의 장축과 물림구 중심선이 일직선상에 있고, 하중이 올바르게 그 선 위를 통과하도록 하여 하중을 걸고 시험편이 파괴될 때까지의 최대 하중을 기록한다. 인장 전단의 접착 강도는 최대 하중과 전단 면적에서 각각의 시험편에 대한 접착제의 인장 전단 접착 강도를 구한다(Figure 14).

S: Shear strength of adhesives bonds by tensile loading(N/mm2), P: Maxium load(N), A: Specimen total cross-section(mm2).

인장 접착 강도 및 인장 전단 접착 강도 시편의 제작은 자체 제작하였으며, 강도 측정은 한국화학융합시험연구원(KTR)에 의뢰하여 결과를 받아 평가 하였다.

3.2.2. 전도성 접착제의 적용 가능성 평가 - 저항 및 방식 전위 측정

전도성 접착제로 연결하여 제작된 시편에 전자가 원활하게 흐르는지 여부와 현장에 적용하였을 때 방식 전위가 형성될 수 있는지를 평가하고자 하였다. 전도성 접착제로 제작된 시편은 저항측정기(XDM1041, OWON)를 이용하여 저항값을 특정하였다. 저항값 측정은 측정된 저항값에서 케이블의 저항값 0.20 Ω을 뺀 결과를 산출하였다. 저항값 측정은 3회 측정을 기준으로 평균값으로 계산하였다(Figure 15).

전도성 접착제가 현장 적용 가능한지 여부를 확인하기 위해, 야외 철제조각작품을 대신할 현장에 설치된 철판에 전도성 접착제 3종을 이용하여 작은 철편을 붙이고, 마그네슘(Mg) 양극과 연결하여 방식전위를 측정하였다. 방식 전위의 측정은 앞서 철편의 방식 전위 측정과 동일한 기기 및 방법으로 측정하였다(Figure 16).

3.2.3. 전도성 접착제 외 부가적 연결 실험

야외 철제조각작품에 적용되는 희생양극법의 희생양극은 방식 전류의 효율성과 일반 관람객들의 전시 관람성을 위하여 눈에 보이지 않는 땅 속에 매설되어 모재와 연결하여야 한다. 땅 속에 매설될 경우 높은 습도와 빗물 유입 등 환경적 요인으로 인하여 접착제 단일 방법으로 연결하면 분리될 가능성이 높아 이를 해결하기 위하여 접착제와 함께 부가적인 연결을 보완하여 실험을 진행하였다.

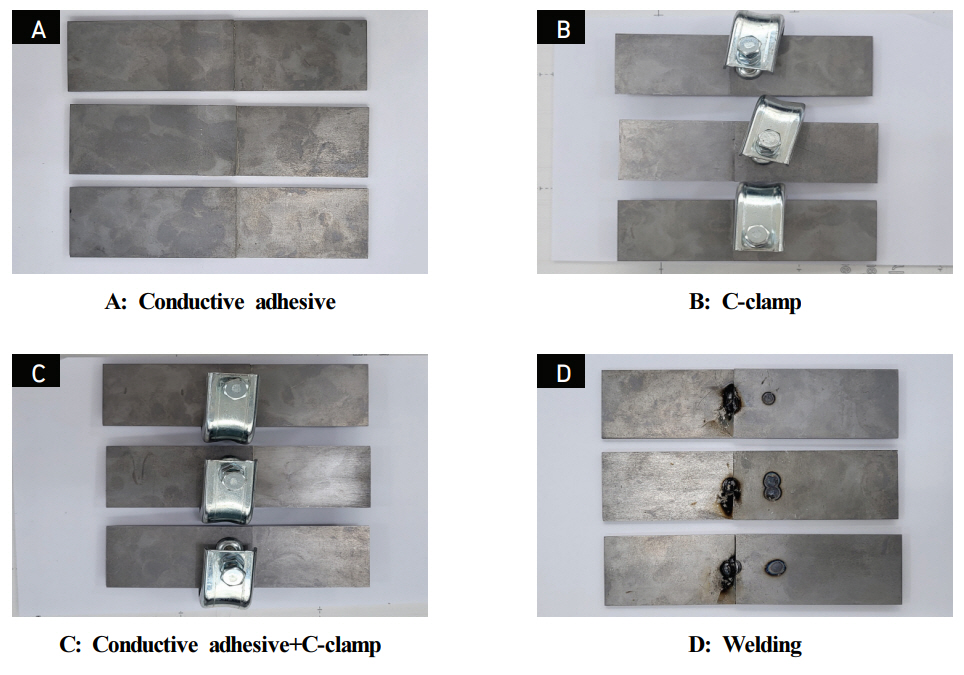

실험 철판 시편은 100 x 50 mm, 3T 철판을 제작하였으며, 제작된 시편은 20 mm가 겹쳐지도록 하여 전도성 접착제, C 클램프, 전도성 접착제로 접착한 후 C클램프 고정, 용접하여 4가지 시편을 3배수로 제작하였다(Figure 17). 제작된 시편은 저항측정기를 이용하여 측정된 저항값에서 케이블의 저항값 0.20 Ω을 뺀 결과를 산출하였다.

3.3. 열화 실험

3.3.1. 인공 열화 시험 - 염수분무

야외 철제조각작품에 전도성 접착제 및 클램프를 사용할 때, 결합부에 부식이 발생하여 방식이 저감될 수 있는지 여부에 대한 실험을 실시하였다. 앞서 제작한 시편 4종의 염수 분무 실험 ‘순환 부식 조건에 대한 저항성 측정 - 제 1부: 적심(염수 분무)/건조/습도(KS M ISO 11997-1)’를 준용하여 실시하였다. 실험조건은 염화나트륨 50±10 g/L, 염수 분무 2시간(35℃), 건조 4시간(60℃, 상대습도 30%), 습윤 2시간(50℃, 상대습도 95%) 조건으로 1사이클에 8시간씩, 총 30사이클(240시간) 실시하였다(Figure 18).

3.3.2. 자연 열화 시험 - 옥외폭로

야외 철제조각작품에 전도성 접착제 및 클램프를 사용할 때, 결합부에 부식이 발생하여 방식이 저감될 수 있는지 여부에 대한 자연적인 부식의 속도와 상태를 확인하기 위해 옥외폭로 열화 시험을 실시하였다. 희생양극이 연결되지 않은 대조군 철판과 마그네슘 희생양극을 연결한 제작 시편 4종을 함께 매립하고 전류를 측정하였다(Figure 19).

4. 연구결과

4.1. 야외조각공원 현장조사

과천관의 토양 비저항은 측정 결과 108.0 - 603.0 Ω⋅ cm로 비교적 높은 토양비저항이 확인되며, 토양의 부식성은 ‘아주 작다’ 구분에 해당된다(Table 2). 특히 야외 조각작품 주변에 수목이 있어 낙엽이 떨어져 있는 토양에서 상대적으로 높은 토양의 비저항이 확인되었다(Figure 20). 이에 과천관 철제 조각작품의 전기방식은 토양 비저항이 비교적 높아 방식 기준인 –850 mV에 충족하기 어려운 조건이며, 선행연구에 따라 –750 mV정도의 기준을 선정하는 것이 유효할 것으로 판단되었다.

4.2. 희생 양극과 피방식체의 연결

4.2.1. 전도성 접착제 실험

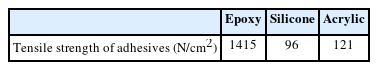

전도성 접착제 3종(전도성 에폭시 접착제, 전도성 실리콘 접착제, 전도성 아크릴 접착제)의 인장 접착 강도 및 인장 전단 접착 강도 측정을 한국화학융합시험연구원(KTR)에 의뢰하며 결과를 확인하였다.

전도성 접작체 3종의 인장 접착 강도는 다음과 같다(Table 3). 전도성 에폭시 접착제의 인장접착 강도는 1415 N/cm2 로 측정되었으며, 전도성 실리콘 접착제는 96 N/cm2, 전도성 아크릴 접착제는 121 N/cm2로 측정되었다. 일반적으로 많이 사용하는 에폭시 접착제의 인장 접착 강도는 1033.5 - 2067.0 N/cm2 으로 적절할 것으로 확인되었고, 반면에 전도성 실리콘 접착제 및 전도성 아크릴 접착제의 인장 접착 강도는 매우 낮아 실제적으로 희생양극과 피방식체인 작품에 적용해 전기방식법을 진행하기에 어려움이 있을 것으로 확인 되었다.

전도성 접착제 3종의 인장 전단 접착 강도를 확인한 결과는 다음과 같다(Table 4). 전도성 에폭시 접착제의 인장 전단 접착 강도는 11 N/cm2로 측정되었으며, 전도성 실리콘 접착제는 0.9 N/cm2, 전도성 아크릴 접착제는 0.3 N/cm2로 측정되었다. 일반적으로 많이 사용하는 에폭시 접착제의 인장 전단 접착 강도는 약 15.5 - 17.6 N/cm2으로 약간 접착력이 부족한 것으로 확인되었고, 반면에 전도성 실리콘 접착제 및 전도성 아크릴 접착제의 인장 전단 접착 강도는 매우 낮아 실제적으로 희생양극과 피방식체인 작품에 적용해 전기방식법을 진행하기에 어려움이 있을 것으로 확인 되었다.

전도성 접착제 3종 중 전도성 실리콘 접착제와 전도성 아크릴 접착제는 손으로 가볍게 흔들어서 떨어질 정도의 강도이기 때문에 현장에서 적용하기에 어려움이 있을 것으로 판단되었다. 반면에, 전도성 에폭시 접착제의 인장 접촉 강도 및 인장 전단 접착 강도는 일반적인 에폭시 접착제 최대 접착강도와 비교하여 각각 68.45%, 62.50%의 접착 강도로 측정되었다. 현장에서 사용하기에는 충분한 강도를 갖고 있는 것으로 추정되지만 접착제 외 부가적 연결도 필요해 보였다.

4.2.2. 전도성 접착제의 적용 가능성 평가 - 저항 및 방식 전위 측정

현장 적용 평가를 위해 제작된 철판에 전도성 접착제 3종을 이용하여 작은 철편을 붙여 마그네슘(Mg) 희생양극과 연결하여 방식전위를 측정하였다. 측정 결과 전도성 접착제 3종 모두 볼트를 직접 연결한 결과인 -0.98 V(-980 mV)와 동일한 방식전위가 측정되어 전도성은 우수한 것을 확인할 수 있었다. 철 금속의 방식전위인 -0.85 V보다 낮아 금속이 열역학적으로 안정화되어 부식이 발생하지 않는 것으로 희생양극이 잘 진행하고 있음을 확인할 수 있었다. 이에 접착제의 인장 접착 강도 및 인장 전단 접착 강도 등의 평가를 통해 접착력의 우수성이 확인된 ‘전도성 에폭시 접착제’의 경우 현장 적용이 가능할 것으로 판단되었다.

또한, 전도성 접착제로 연결 제작된 시편에 전자가 원활하게 흐르는지 여부 및 현장에 적용하였을 때 방식전위가 형성될 수 있는지를 평가하였다. 전도성 접착제 제작된 시편은 저항측정기(XDM1041, OWON)를 이용하여 저항값을 측정하였으며, 저항값 측정은 측정된 저항값에서 케이블의 저항값 0.20 Ω을 뺀 결과를 산출하였다. 그 결과, 전도성 접착제의 저항값은 전도성 에폭시 접착제 0.03 Ω, 전도성 실리콘 접착제 0.01 Ω, 전도성 아크릴 접착제 0.01 Ω으로 비교적 낮은 저항값을 나타냈다(Table 5).

4.2.3. 전도성 에폭시 접착제 외 부가적 연결

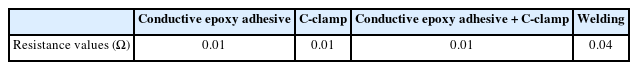

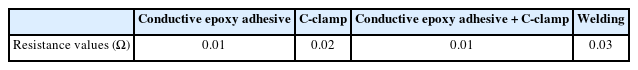

앞서 4.2.1 전도성 접착제 실험과 4.2.2. 전도성 접착제의 적용 가능성 평가에서 ‘전도성 에폭시 접착제’가 적용 가능할 것으로 나타났다. 그러나, 야외조각작품에 전도성 에폭시 접착제를 사용할 때, 결합부에 부식이 발생하여 방식이 저감 가능성에 관한 실험을 실시하였다. 제작된 시편은 먼저 열화 실험을 진행하기 이전에 저항측정기를 이용하여 저항값을 측정하였다. 저항값의 측정은 측정된 저항값에서 케이블의 저항값 0.02 Ω을 뺀 결과로 산출하였다. 저항값 측정은 3회 기준으로 평균값을 계산 하였다(Table 6). 전도성 접착제 중 적용이 가능한 전도성 에폭시 접착제, C클램프, 전도성 에폭시 접착제와 C클램프를 모두 사용, 용접한 시편 4종 모두에서 매우 낮은 저항값이 확인되어 전자의 흐름이 원활할 것으로 판단되어 희생양극에 의한 전기방식법에 무리가 없을 것으로 판단되었다.

4.3. 열화 실험

4.3.1. 인공 열화 실험 - 염수분무

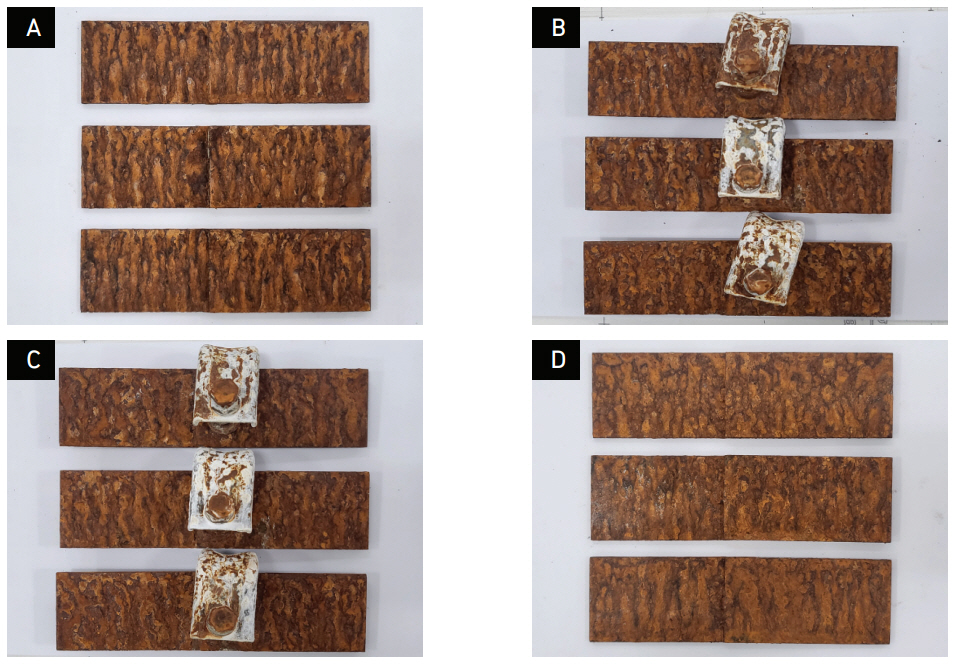

30 사이클의 염수분무 실험을 실시한 후(Figure 21)에 시편의 저항값을 측정하였다(Table 7). 염수분무 실험을 실시한 후의 저항값은 염수분무 실험 전에 측정한 저항값과 큰 변화 없이 낮은 저항값을 나타냈다. 또한, 전도성 에폭시 접착제 및 부가적 연결을 실시한 4종의 시편 모두 부식이 진행된 후에도 희생양극과 피방식체인 금속 조각 작품의 연결이 쉽게 끊이지지 않을 것이라고 판단되었다. 이에 전도성 에폭시 접착제, C클램프, 용접 등 야외조각 작품 방식 처리를 적용하기에 적합한 방법을 선정하여 희생양극 마그네슘(Mg)을 설치하는 것이 바람직할 것으로 판단된다.

Images of 4 test specimen after 30 cyclic corrosion conditions test (A: Conductive epoxy adhesive, B: C-clamp, C: Conductive epoxy adhesive + C-clamp, D: Welding).

4.3.2. 자연 열화 실험 - 옥외폭로

앞선 4.3.1. 인공적인 염수 분무 열화실험의 결과로 전도성 에폭시 접착제 및 부가적 연결 시편에서 희생양극에 의한 전기방식법의 실효성이 확인되었다. 하지만, 인공 염수 분무 열화 실험에서는 산성비, 바람, 태풍, 낙엽 및 토양 미생물에 의한 부식까지 고려할 수 없었다. 야외조각작품은 야외 환경 노출되어 있기 때문에 자연환경에서의 옥외 폭로 열화 실험을 진행했다. 이는 전도성 접착제 및 클램프를 사용할 때, 결합부에 부식이 발생하여 방식이 저감될 수 있는지 여부에 대한 자연적인 부식의 속도와 상태를 확인하고자 했다. 희생양극이 연결되지 않은 대조군 철판과 마그네슘 희생양극을 연결한 제작 시편 4종을 함께 매립하고 전류를 측정하였다(Table 8, Figure 22). 대조군을 포함한 제작시편 총 5종을 매립한 결과 용접에서 3.4 mA로 가장 전류가 잘 흐르고 있었고, 상대적으로 전도성 에폭시 접착제와 C클램프는 2.5 mA의 전류값을 보였다.

5. 고찰 및 결론

본 연구는 현대 산업 전반에 활발하게 쓰이고 있는 전기방식법 중 희생양극법을 야외조각작품에 적용하기 위한 여러 실험들을 진행하였고 그 결과 유의미한 결과를 도출하였다.

먼저 희생양극법의 적용을 위한 환경조사로 작품이 설치된 과천관 야외조각공원 주요 위치들의 토양비저항을 측정하였다. 과천관 야외조각공원의 토양 비저항은 측정 결과 108.0 – 603.0 Ω⋅m로 비교적 높은 토양비저항이 확인되며, 토양의 부식성은 ‘아주 작다’ 구분에 해당된다. 이에 과천관 조각작품의 전기방식은 토양 비저항이 비교적 높아 방식 기준인 -850 mV에 충족하기 어려운 조건이며, 선행연구에 따라 -750 mV정도의 기준을 선정하는 것이 유효할 것으로 판단되었다.

희생양극법에서 양극과 모재의 연결이 매우 중요하므로 현대 산업에서는 전류의 손실이 가장 적은 용접을 기본적으로 사용한다. 그러나 미술품에 용접은 표면에 직접적인 손상을 일으키므로 전기를 통하는 전도성 접착제와 양극과 모재의 분리를 보완하기 위한 C클램프의 부가적인 적용도 같이 실험하였다. 전도성 접착제 3종(전도성 에폭시 접착제, 전도성 실리콘 접착제, 전도성 아크릴 접착제)의 인장 접착 강도, 인장 전단 접착 강도, 전도성 평가, 방식전위 평가 결과 전도성 에폭시접착제가 가장 우수한 결과를 나타내었다. 또한 접착제의 접착도 보완을 위한 C클램프를 적용하였고, 결합부 부식에 따른 방식 성능 저감 가능성에 관한 실험 결과 적용 시편 4종 모두에서 매우 낮은 저항값이 확인되었다.

다양한 실험 결과 희생양극법의 실효성을 확인하였고, 작품이 실제 설치되어 있는 자연 환경에서의 시편을 이용한 옥외 폭로 열화 실험을 진행하였다. 대조군을 포함한 제작시편 총 5종을 매립한 결과 용접에서 3.4 mA로 가장 전류가 잘 흐르고 있었고, 상대적으로 전도성 에폭시 접착제와 C클램프는 2.5 mA의 전류값을 보였다. 향후 주기적인 시편의 표면 분석과 결합부 강도 실험을 진행하여 장기적인 방식의 효과를 확인 할 예정이다.

현재 야외 철제조각작품의 보존을 위해 전기방식법 중 희생양극법을 적용한 사례는 국내외 보존기관들에서 찾아보기 힘들다. 전기방식법이 현대 산업에서 이용되는 만큼 미술작품에 적용시키기 어려운 부분도 많으나 방식의 효과와 적용 가능성을 확인하였으므로 향후 추가 실험 및 옥외 폭로시험의 결과에 따라 적극적인 도입이 필요하다고 생각된다.