서 론

금속은 열이나 전기를 잘 전도하고, 펴지고 늘어나는 성 질이 풍부하며 특수한 광택을 가진 물질로 수은을 제외한 모든 금속은 상온에서 고체로 존재한다. 또한 안정화 상태 의 광석으로부터 막대한 에너지를 사용하여 채취한 불안 정한 것이므로 부식이라는 화학적 반응을 통해 원래의 상 태로 되돌아가려는 성질을 가지고 있다(

Beom, 2012). 이 러한 금속 중에서 사용량이 가장 많은 철은 값이 비교적 저 렴하고 성형이 쉬우며, 다른 금속과의 합금이 잘 이루어져 생활용품, 건축물의 골재, 기계, 선박, 자동차, 야외 조형물 등을 만드는데 널리 사용되고 있다. 하지만 야외 환경에서 의 철은 온․습도의 변화, 대기오염으로 인한 산성비, 대기 가스 등에 의해 표면이 손상되고 부식되어 수명이 단축되 고 원래의 형태를 잃게 된다(

Kim, 2009). 이렇게 부식으로 인해 손상되는 철의 수명을 연장하고 예방 보존하기 위해 서 각종의 코팅제와 도료 등을 이용해 도장처리가 이루어 지기도 하지만 야외 조형물의 경우 철이 가지는 본연의 성 질과 광택 등의 효과를 미적으로 이용해 제작되어진 작품 도 많아 이러한 야외 조형물에 대한 부식은 제대로 관리 및 보존 조치가 이루어지지 않고 있다.

1960년대에 본격적으로 설치되기 시작한 야외 조형물 은 1995년도 건축물 미술작품 설치 의무화 정책에 힘입어 폭발적으로 늘어나기 시작하였으며, 초창기에는 동상, 기 념비, 조형물 등의 설치가 주를 이루었지만 근래에 이르러 서는 전국 각지에 조각공원 및 야외 조각 전시장 등이 조성 되어졌다(

Park, 2015a). 이러한 야외 조형물은 문화 예술 공간으로서의 역할 뿐 아니라 도시의 환경 개선 효과에도 도움을 주고 있지만 야외에 노출된 조형물의 특성상 환경 오염에 의해 발생되는 대기 가스 및 산성비 등에 의해 짧은 시간에 부식이 진행되고, 조류의 배설물 등에 의해 오염되 고 방치되어 흉물로 변해지기도 한다. 이는 급격히 증가하 는 야외 조형물의 수에 비해 전문 보존 관리 인원 및 예산 부족, 제도적 장치가 마련되어있지 않기 때문이기도 하다.

야외 금속 조형물과 문화재의 보존처리는 2000년도를 전·후해 국보 제41호 청주용두사지철당간, 전등사 소장 철 제 범종, 부안 서외리 당간지주 등 야외 금속 문화재의 보 존처리를 중심으로 시작되었으며, 근래에는 광화문 이순 신 장군 동상, 경의선 장단역 증기기관차, 불국사 다보탑 찰주, 절두산 순교성지 김대건 신부 동상, 남산 공원 동상 보존 사업, 박물관․미술관 등에 설치된 야외 문화재 및 조 형물을 중심으로 전문가에 의한 체계적인 보존처리가 이 루어지고 있다. 또한 야외 조형물 보존에 관한 연구도 지속 적으로 이루어져 재료의 개발 및 적용성, 안정성 등에 대한 연구를 통해 보다 개선된 재료를 이용해 보존처리가 이루 어질 수 있도록 하고 있다.

야외 금속 조형물의 보존처리 과정은 처리 전 상태조사, 건식 및 습식 세척, 건조, 복원, 코팅 작업의 순으로 이루어 진다. 코팅처리는 부식으로 인해 금속 특유의 성질인 전성 과 연성을 상실하여 재질이 약화된 야외 금속 조형물에 코 팅제를 주입하고 표면을 코팅해 부식으로 약화된 재질을 강화시켜주고 오염물질 등을 차단하여 부식을 방지하고자 하는 과정이다. 코팅 방법으로는 표면 코팅과 Deep 코팅 법으로 나눌 수 있으며, 표면코팅은 분무 또는 도포 형태의 코팅 방법이고, Deep 코팅은 코팅제에 열을 가하여 표면 깊숙이 침투될 수 있도록 하는 방법이다(

Lee, 2008).

현재 야외 조형물 보존처리에 적용되고 있는 wax 코팅 제로는 Turpentine Oil을 기반으로 한 혼합 wax(이하 H-wax, Smithsonian Museum, USA), 다목적 문화재 보존용으로 만들어진 중성 wax(이하 R-wax, British Museum, UK), 금속, 목재, 가죽 등에 사용되는 혼합 wax(이하 B-wax, The Butcher Company, USA), 미결정질 wax(이하 M-wax, Dongnamyuhwa, Korea), Shellac 기반의 혼합 wax(이하 S-wax) 등이 있다. 기존 연구에서는 철제 조형물 코팅제로서 가장 좋은 효과 를 나타낸 재료는 S-wax라고 확인되었지만 아직 실제 야 외 조형물에 적용된 사례는 없다. S-wax를 제외한 4종의 wax는 큰 형태의 조형물 특성상 피막이 얇고 균일하게 형 성되어야 하는 조건에 부합되며, 이로 인한 조형물의 색상 및 광택 변화를 최소화 해주므로 이질감을 줄여줄 수 있는 장점이 있고 사용이 간편해 Deep 코팅 방법과 함께 현재 가장 많이 사용되고 있는 재료이다(

Park, 2006).

이와 같이 사용되는 재료들은 장점도 있지만 단점으로 인한 사용상의 문제점이 노출되고 있다. R-wax와 M-wax 는 공기 중의 수분과 반응하여 코팅력이 저하되어 보존처 리 후 짧은 시간 내에 재 부식이 발생하는 문제가 있으며, wax의 색상변화로 표면 이질감을 주어 주기적인 재처리가 필요하다. B-wax는 코팅 시 얇게 퍼지는 특성을 가지고 있 어 코팅력이 지속되지 못하고 코팅력 증진을 위해 여러 차 례 반복적인 코팅 처리가 필요한데, 이는 높은 광택력으로 이어져 조형물 표면에 이질감을 주는 문제점을 발생시킨 다. H-wax는 코팅 후 시간이 경과되면 들뜸 현상과 백화현 상이 일어나며, 갈라짐과 분말화로 인해 코팅력이 저하되 고 조형물의 외관상 이질감이 들게 한다(

Park, 2015b). 이 러한 문제점들은 장기간 지속되어 왔으며 보존처리 현장 에서도 계속 사용되어지고 있어 이를 개선하기 위한 재료 의 개발이 필요한 실정이다.

이에 본 연구에서는 기존에 사용되어지고 있는 wax 코 팅제들을 분석하여 각각의 특성과 용도별로 부족한 점들 을 파악하여, 이를 최소화하고 백화현상과 수분 차단성, 밀 착성, 코팅력 등이 보다 개선된 들기름 기반의 혼합 wax 코 팅제를 개발하여 야외 폭로 실험과 인공 산성비 실험을 통 해 환경 변화에 따른 표면 코팅 변화양상을 확인해 보고자 하였다. 또한 각각의 wax 코팅제에 따른 광택도, 접촉각, 경도, 박막두께 등의 물성 측정을 통해 기존에 사용되어온 wax와 개발된 wax를 비교하여 실제 야외 금속 조형물 보 존용 재료로서의 적용 가능성을 판단해보고자 한다.

재료 및 방법

2.1. 실험 재료

2.1.1. 시편

시편은 50 × 50 × 1 mm 크기의 철판으로 제작하였으 며, 표면의 산화 막과 흡착되어 있는 불순물을 제거하고, 금속의 일정한 표면 거칠기와 전체적으로 고른 코팅 피막 이 형성 될 수 있도록 #320~1200 sand paper를 이용하여 균일하게 연마하였다. 연마 후에는 표면에 남아있는 유지 성분 및 이물질을 제거하기 위해 아세톤에 침적하여 초음 파 세척기를 이용해 10분간 세척한 후 열풍건조기를 이용 해 24시간 건조하였다.

건조된 시편은 휴대용 X선 형광분석(X-MET7500, OLYMPUS, Japan) 장비를 이용하여 성분분석을 실시하 여, 시편의 정확한 성분을 파악해 향후 실제 야외 금속 조 형물 보존처리 시 기초자료로 사용 될 수 있도록 하였다. X선 형광분석은 비파괴 분석 방법으로 파괴분석이 힘든 야외 조형물 분석에 많이 적용되고 있으며, 이번 연구에 사용된 철제시편의 성분과 함량에 대해서 Table

1에 나타내었다.

Table 1.

Analysis of the results of the iron coupons

|

Ingredient |

Fe(%) |

Mn(%) |

|

Content |

99.9 |

0.1 |

2.1.2. Wax

wax는 동물성 wax인 bee’s wax와 식물성 wax인 carnauba wax를 이용하였으며, 벌집에서 채취하는 bee’s wax의 주 성분은 멜리실알코올의 팔미트산 에스터와 세로트산과 여 러 지방산 등으로 이루어져 있고, 점착성이 있는 비결정성 물질로 화장품, 전기의 절연제, 마룻바닥의 도료, 양초 등 의 원료로 사용되어진다. carnauba wax는 식물성으로 카 나바 야자잎 표면에서 채취되며, 주성분은 셀로틴산 미리 실 에스테르로 코팅제, 자동차용 및 상용 왁스 등으로 사용 되고 있다.

resin은 dipterocarpaceae과 나무의 분비물을 채취해 만 든 천연 재료인 dammar resin을 사용하였으며, oil은 식물 성 건성 oil인 perilla oil을 사용하였다. perilla oil의 조성은 약 10%의 포화지방산과 약 90%의 불포화지방산으로 이 루어져 있으며, 식용 또는 페인트 원료 등으로 많이 이용되 고 있다. 본 연구에서는 국내산(서산) 들깨를 이용해 볶지 않고, 저온 압착식으로 추출하여 원심분리기를 이용해 추 가적으로 불순물을 2차례 분리해준 후 사용하였다.

각각의 wax와 resin, oil을 중량비로 Refreactor No. 101 반응기에서 impeller를 이용하여 300 ~ 400 rpm의 속도로 90°C에서 24시간 동안 혼합하였으며, 온도 의존성과 작업 성을 고려하면서 제조하였다. 혼합 후 24시간 상온에서 건 조하여 성상을 확인 한 후 최적의 배합 비율을 확인 할 수 있었으며, Table

2와 같다.

Table 2.

|

Material |

wt.% |

|

- Bee’s wax |

5~10 |

|

- Carnauba wax |

10~15 |

|

- Dammar |

0.1~1 |

|

- Perilla oil |

70~80 |

wax는 현재 야외 금속 조형물 코팅제로 사용 또는 연구 되었던 5종의 wax와 본 연구에서 개발된 wax(이하 MSC-3 wax) 1종까지 총 6종의 wax를 선정하였다(Figure

1~

6).

Figure 1.

Figure 2.

Figure 3.

Figure 4.

Figure 5.

Figure 6.

2.1.3. Coating

코팅은 현재 야외 금속 조형물의 보존처리 시 가장 많이 사용되고 있는 방법으로 wax 코팅제에 열을 가해 금속 내 부까지 침투하고 표면을 코팅해주는 Deep Coating 방법을 사용하였다. 자연 건조된 금속 시편을 300°C의 열을 가할 수 있는 Butane gas 토치를 이용해 수분을 완전히 제거해 준 후 wax를 도포하고, 재 가열 후 깨끗한 융으로 여러 번 문질러 도포된 wax가 균일하게 코팅될 수 있도록 하였다.

2.2. 실험방법

2.2.1. 환경실험

야외 폭로 내후성 실험

야외 폭로 내후성 시험은 햇빛이 드는 건물 옥상이나 사 방이 트여있는 광장 등에서 시편이 걸린 시험대를 설치하 고, 시험대는 가능한 햇빛의 조사를 많이 받도록 위치해 둔 다. 또한 남향으로 수평면과 약 30° 정도 각도로 설치하고 기온, 일사량, 일조 시간, 강수량 등의 기상 조건은 부근 측 후소의 데이터를 이용하였다.

야외 노출의 장소는 재료의 노화 정도를 가장 정확하게 파악할 수 있도록 야외 금속 조형물이 실제로 위치한 곳에 서 이루어져야 한다. 이 방법은 실제로 wax 코팅제가 사용 되는 지역의 자연환경에서 코팅제의 변화 양상을 확인할 수 있는 가장 효과적인 방법인 반면 각각의 야외 금속 조형 물의 재질 및 설치 장소가 방대하여 결과를 도출하는데 있 어 많은 시간이 소요되는 어려움이 있다.

이에 본 연구에서는 서울시 동대문구에서 야외 폭로 내 후성 시험을 진행 하였으며, 노출 기간 역시 재료 및 시편 에 따라 각각 다르지만 본 시험은 총 2160시간 동안 야외 에 노출하여 금속 시편에 코팅된 wax의 변화양상을 관찰 해 보았다.

인공 산성비 실험

wax 코팅제의 물성변화를 일으키는 환경적 요인 중 산 성비에 의한 영향을 알아보기 위해 인공산성비 노출 실험 을 실시하였다. 우리나라 주요도시별 산성비의 농도분포 는 대도시와 공업단지에서 pH 4.0에 가까우며, 기타 산간 내륙지역에서 pH 5.6에 근접하기도 한다(

Jung, 2007). 이 에 인공산성비는 산성비의 주성분이며 가장 큰 영향을 주 는 것으로 알려진 황산(H

2SO

4)과 질산(HNO

3)을 사용하였 으며, 1 N 황산(H

2SO

4)과 1 N 질산(HNO

3)을 4:1(v/v)의 비율로 혼합하여 1차 증류수로 희석하였다. 주기적인 분무 실험에 있어 pH를 일정하게 유지하는 것이 가장 중요한 요 소이며, pH 조정은 액체용 pH 측정기(Testo 206 pH1, Testo, Germany)를 이용해 용액을 pH 5로 조정하였다. 조 제된 인공산성비는 회당 5 ml씩 각각의 시편에 분무 처리 하였으며, 분무 후 8시간 건조를 반복하여 총 분무 횟수 30 회, 총 건조시간 240시간으로 실험을 진행하였다.

2.2.2. 물성실험

박막두께 측정

초음파 박막 두께 측정은 공진 방식과 펄스 반사 방식으 로 나눌 수 있으며, 공진 방식은 박막 두께가 반파장의 정 수배일 때 공진하는 초음파의 주파수를 측정하여 두께를 확인할 수 있고, 펄스 반사 방식은 시험체를 왕복하는 초음 파 펄스의 시간을 측정하여 두께를 확인하는 방식으로 공 진 방식에 비하여 사용이 간편해 많이 사용되고 있다. 초음 파 펄스 반사법에 의한 두께 측정 방법(KS B 0536:2005) 에 규정되어 있는 박막 두께 측정기는 디지털 초음파, 표시 기 붙이 초음파 두께 측정기가 있으며, 본 실험에서는 디지털 표시기 초음파 박막 두께 측정기(Qnix 7500, Automation Dr. Nix GmbH & Co.KG, Germany)를 이용하여 wax 코 팅된 시편의 박막을 측정하였다.

색도 및 광택도 측정

야외 금속 조형물은 코팅처리 후에 조형물이 가지는 본 연의 미적 가치는 훼손되지 않아야 하고, 이질감을 최소화 해야하는 것이 처리 과정에 있어 매우 중요한 요소 중 하나 로 작용한다. 하지만 일반적으로 코팅처리를 하게 되면 색 도 및 광택이 발생하여 이질감이 생겨 미적인 측면이나 조 형적인 측면에서 거부감이 들거나 문제점이 발생할 수도 있으며, 이로 인한 조형물의 잘못된 정보를 제공할 수도 있 기 때문에 wax 코팅 후 색도 및 광택도의 변화에 대하여 측 정해보았다.

색도 측정은 색차 표시 방법(KS A 0063)에 준하여 L*a*b* 표색계의 색차(ΔE*ab)로 표시하였으며, L*값은 명 도지수로서 흑색은 0, 백색은 100으로 나타내고, a*와 b*는 색상과 채도를 나타내는 지수이다. 측정기기는 분광측색 계(CM-2600D, Minolta, Japan)를 이용하였다.

광택도 측정은 거울면 광택도 측정 방법(KS L 2405)에 준하여 광택도 측정기(Gloss meter IG-320, HORIBA, Japan)를 이용해 측정하였으며, 광택도 측정기(Gloss meter Reading)는 항상 유리거울을 기준으로 유리거울의 광택도 기준을 100으로 정하며 측정조건은 주사광원 LED(파장: 880 nm)로 주사각 60°, 수광각 60°, 단면적 12 × 6 mm으 로 0.1단위 까지 측정하였다.

접촉각 및 표면에너지 측정

접촉각은 액체가 서로 혼합되지 않는 물질과 접할 때 생 기는 경계면의 각을 말하고, 이를 통해 코팅면의 친수성과 균질함을 알 수 있으며, 접촉각이 60° 이상이면 적절한 젖 음이 형성되어 시편 표면이 균일하게 박막이 코팅되었음 을 의미한다. 또한 접촉각이 90° 이상이면 액체는 젖음을 형성하지 않아 형성된 코팅막으로 인해 액체가 흡수되지 못하고 맺히는 현상이 나타난다. 그리고 접촉각이 0°면 액 체는 표면 위에 퍼지는 형상을 일으키며, 이는 고체의 표면 이 고르지 않거나 기공이 있을 경우 평평한 면에서 보다 작 게 나타난다. 또한 고체 표면이 수산화기와 같은 친수성 일 때 접촉각이 작게 나오지만 소수성 일 때는 젖음이 생기지 않기 때문에 각이 크게 나오게 된다.

표면에너지는 코팅 박막과 외부 인자 사이의 인력의 크 기를 결정하는 것으로 표면에너지가 클수록 인력은 증가 하고, 표면 에너지가 낮아질수록 인력은 감소함을 의미한 다. 즉, 어떤 물질이 표면에너지가 큰 물질에 접착할 경우 강한 접착력을 나타내게 되며, 표면에너지가 높은 코팅 박 막일수록 외부 오염물질(미세먼지, 분진 등)의 흡착력이 높아 코팅 효과가 지속되기 어렵다. 또한 표면에너지를 구 성하는 코팅 표면의 극성항과 분산항의 기여도는 표면의 성질을 예측할 수 있게 한다.

본 연구에서는 접촉각 측정기(P-300 Touch, SEO, Korea) 를 이용하여 sessile drop방식으로 측정용액을 기판에 떨어 뜨려 5회 반복 측정 후 평균값을 산출하였으며, 측정용액인 초순수(distilled water, H2O)와 디오도메탄(diiodomethane, CH2I2)을 기판에 떨어뜨려 고착된 상태의 모습을 촬영하 였다.

결과 및 고찰

3.1. 환경 실험 결과

3.1.1. 야외 폭로 내후성 실험

야외 폭로 실험 결과 2160시간 동안의 시편 변화 양상 은 Table

3에 나타내었으며, 480시간이 경과한 후 Blank 시편의 부식이 시작되었고, MSC-3 wax를 제외한 기존에 사용되어온 wax와 S-wax 코팅제 모두 노화가 시작되어 시 간이 경과될수록 표면 부식이 진행되는 것을 확인 할 수 있 다. 하지만 480시간 이후로부터 1200시간까지는 Blank 시 편의 부식진행 정도와 각각의 wax 코팅제의 노화가 육안 으로는 확인이 불가능할 정도로 서서히 진행되어지고 있 는 것으로 확인되었으며, 그 이후로 wax 코팅제의 노화 및 금속의 부식 변화 양상이 빠르게 나타나는 것을 확인할 수 있었다. 이는 1440시간에서 1680시간의 폭로 실험이 진행 된 2016년 10월 23일부터 31일 사이에 5차례의 비가 내렸 기 때문에 오염된 대기가스가 빗물과 섞여 산성비로 변하 여 시편에 영향을 준 것으로 판단된다.

Table 3.

Outdoor exposure experiment results

단시간의 모니터링 결과 철제 시편의 경우 개발된 MSC-3 wax가 야외의 환경에서 기존에 사용되어온 wax 코팅제 보 다 효과적인 것으로 판단되며, 다른 시편과 비교하여도 표 면 변화 및 부식 상태가 안정적인 것을 확인할 수 있다.

3.1.2. 인공 산성비 실험

인공 산성비 실험 결과 240시간 동안의 시편 변화 양상 은 Table

4에 나타내었으며, 96시간 경과 후 Blank 시편의 표면이 부식되기 시작하였고, R-wax와 S-wax가 서서히 노화되어 금속이 부식되는 것을 확인하였다. 또한 H-wax 는 급속도로 노화가 진행되어 산성비 노출에 약한 물성을 보여주었다. 192시간 이후로는 B-wax의 노화가 진행되었 으며, M-wax는 216시간이 경과된 후부터 노화가 진행되 어 금속이 부식되는 것을 확인하였다. 이후 지속적으로 기 존에 사용되어온 wax의 노화가 진행되는 것을 확인할 수 있었으며, 개발된 MSC-3 wax는 노출된 후 240시간 까지 노화가 진행되지 않은 것으로 확인된다.

Table 4.

Results of artificial acid rain experiments

3.2. 물성 실험 결과

3.2.1. 박막두께 측정

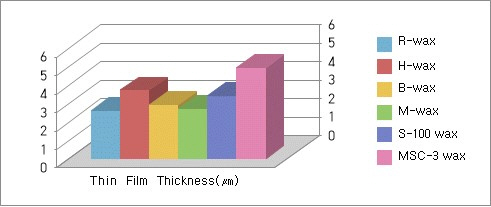

박막두께 측정은 시편 당 10회씩 측정한 후 최대값과 최 소값을 제외한 평균값을 계산하였으며, 측정결과 R-wax가 2.6 μm로 가장 얇은 박막을 형성하였고, MSC-3 wax가 4.9 μm로 가장 두꺼운 박막이 형성되었다. B-wax와 M-wax 가 각각 유사한 박막 두께를 보여주었으며, H-wax와 S-wax가 각각 3.7 μm, 3.4 μm로 유사한 박막 두께가 형성 되었음을 확인하였다. 각각의 시편의 표면처리 상태와 wax의 성질에 따라 조금씩은 차이가 있겠으나 개발된 MSC-3 wax가 기존에 사용되어온 wax에 비하여 박막 두 께가 두꺼운 것을 확인할 수 있다(Figure

7).

Figure 7.

Measurement results of thin film thickness.

3.2.2. 색도 및 광택도 측정

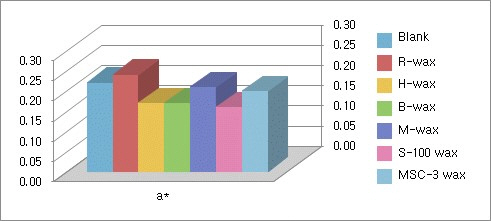

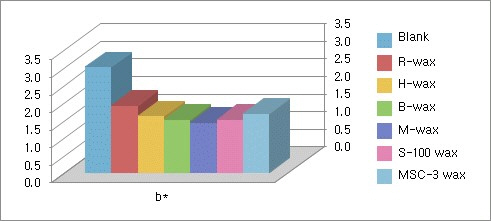

색도 및 광택도 측정은 시편 당 10회씩 측정한 후 최대 값과 최소값을 제외한 평균값을 계산하였다. 색도 측정결 과 명도를 나타내는 L* 값은 코팅 처리 전과 비교하여 모두 감소하였으며, B-wax의 결과값이 18.1 감소하여 가장 많 은 변화량을 나타내었고, 나머지는 약 8 ~ 11 정도의 감소 하는 변화량을 나타내었다. 코팅 처리 전의 a* 값과 비교하 여 R-wax가 Red 계열이 증가하였고, 나머지 wax는 Green 계열이 증가하였으며, b* 값의 측정결과 모든 wax가 Blue 계열이 증가하였다(Figure

8~

10).

Figure 8.

Measurement results of L* color changes before and after wax coating.

Figure 9.

Measurement results of a* color changes before and after wax coating.

Figure 10.

Measurement results of b* color changes before and after wax coating.

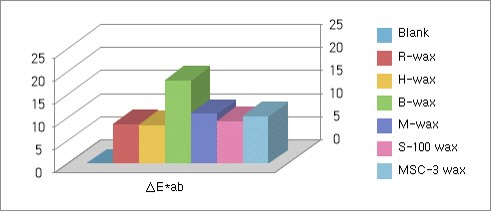

색도변화를 계산한 결과 B-wax는 다른 계통의 색으로 볼 수 있는 12.0 이상의 값인 ΔE*ab 18.1로 측정되었고, 나머지는 극히 현저한 차이를 나타내는 6.0 ~ 12.0 사이의 값이 측정되었다(Figure

11).

Figure 11.

Color difference results of before and after wax coating.

3.2.3. 접촉각 및 표면에너지 측정

접촉각 및 표면에너지 측정은 시편 당 5회씩 측정한 후 최대값과 최소값을 제외한 평균값을 계산하였으며, 접촉 각 측정을 통해 wax 코팅제의 소수성과 친수성을 판단할 수 있다. 실험결과 Table

5,

6과 같이 Blank 시편과 기존에 사용되어온 wax 코팅제가 도포된 시편 모두 100° 이상의 각을 나타내었으며, 개발된 MSC-3 wax는 64.9618°의 각 을 나타내었다. 이 결과 코팅계면에 따른 코팅 피막의 효과 는 기존 wax 코팅제 보다 효과적인 것으로 나타났다. 90° 이상의 값은 젖음을 형성하고 90° 이하의 값은 젖음을 형 성하지 않으므로 물방울의 맺힘이 원형에 가까울수록 코 팅이 잘 형성되었음을 나타내고 각이 작을수록 매끄러운 표면을 나타낸다. 따라서 개발된 MSC-3 wax는 평균 접촉 각이 64° 정도로 퍼짐현상은 보이지만 고른 피막을 형성함 을 알 수 있다.

Table 5.

Measurement results of contact angle and surface energy

|

Contact angle (θ) |

Surface energy (mN/m) |

Dispersive (mN/m) |

Polar (mN/m) |

|

Blank |

108.5 |

39.8 |

39.4 |

0.4 |

|

R-wax |

104.4 |

30.9 |

30.9 |

0.1 |

|

H-wax |

102.8 |

35.9 |

35.9 |

0.1 |

|

B-wax |

105.3 |

37.3 |

37.3 |

0.1 |

|

M-wax |

102.9 |

38.3 |

38.3 |

0.1 |

|

S-wax |

103.3 |

35.1 |

35.1 |

0.1 |

|

MSC-3 wax |

64.9 |

52.1 |

43.6 |

8.5 |

Table 6.

Surface adhesion of measured solution

결 론

본 연구는 야외 금속 조형물의 보존처리에 사용되고 있 는 wax 코팅제의 특징과 차단효과성에 대하여 분석하고, 새롭게 개발된 wax 코팅제와의 비교를 통해 야외 금속 조 형물 보존처리에 있어 보다 효과적인 재료를 선택하는데 기초 자료로서 제시하는데 목적이 있다.

연구방법으로는 환경실험과 물성실험으로 나누어 진행 하였으며, 야외 폭로 내후성 실험을 통한 야외 환경에서의 변화양상을 확인하였고 박막 두께, 색도 및 광택도, 접촉각 및 표면에너지 분석을 통해 wax의 물성을 확인하였다.

첫째, 야외 금속 조형물의 가장 큰 손상원인 중 하나인 대기오염에 의한 대기가스 및 산성비 등 야외 환경에 의한 노출 변화 양상을 확인한 결과 H-wax, B-wax > R-wax, M-wax > S-wax > MSC-3 wax 순으로 wax의 노화로 인 한 금속의 표면에 부식이 진행되었다. 이러한 결과로 보아 개발된 MSC-3 wax가 기존의 재료 보다 오염된 대기가스 로부터의 차단성과 내구성 면에서 약 4배 이상의 우수한 효과를 확인하였다. 특히 강수 이후의 변화에서도 MSC-3 wax는 노화 및 금속 부식이 일어나지 않아 대기 중의 수분 과 산성비 등의 영향으로부터도 안정한 것으로 나타났다.

둘째, 대기오염으로 인해 산성화된 비에 의한 wax 코팅 제의 변화양상을 확인하기 위해 인공 산성 용액을 분무 실 험한 결과 R-wax > S-wax > H-wax > B-wax > M-wax > MSC-3 wax 순으로 노화가 진행되는 것을 확인하였다. 이 결과 개발된 MSC-3 wax가 기존에 사용되어온 wax에 비 해 약 1.5배 정도 산성비에 대한 내구성 및 차단성이 우수 한 것으로 확인되었지만 단기간에 이루어진 실험으로 지 속적인 변화양상을 확인해보아야 할 것으로 판단된다.

셋째, 코팅처리로 인한 박막의 두께는 R-wax < M-wax < B-wax < S-wax < H-wax < MSC-3 wax 순으로 나타났 으며, 각각의 시편 표면 처리 상태와 wax의 성질이 달라 같 은 방식으로 코팅처리를 진행하였으나 두께의 차이를 보 였다. 이중에서 개발된 MSC-3 wax의 박막 두께가 약 1.3 ~ 1.8배 정도 기존의 wax 보다 두껍게 나타났으며, 이는 외 부 환경으로부터의 차단성 및 내구성, 저항성 등 wax의 물 성을 높여주는 원인 중의 하나로 판단된다.

넷째, 색차의 변화에서는 wax의 종류에 따라 변화율의 차이가 다른 것으로 확인되었으며, 색변화의 종합적인 판 단을 할 수 있는 ΔE*ab 값을 기준으로 변화율을 비교한 결 과 B-wax > M-wax > MSC-3 wax > S-wax > R-wax > H-wax의 순서로 변화가 큰 것으로 확인되었다. B-wax를 제외한 기존의 wax와 개발된 wax는 미세한 차이의 변화량 을 보여주어 기존에 사용되어온 4종의 wax와 유사한 물성 을 보여주었다.

다섯째, 접촉각 실험 결과 기존에 사용되어온 wax가 각 각 100° 이상의 각도를 나타내었으며, 개발된 MSC-3 wax 는 65° 정도의 각도로 나타내어 개발된 wax로 코팅하였을 때 기존의 wax 보다 코팅 피막이 잘 형성되고, 매끄러운 표 면이 형성되어 코팅으로 인한 차단성이 높은 것으로 나타 났다.

이러한 전체적인 결과를 미루어 보아 기존에 사용되어 온 5종의 wax 보다 개발된 MSC-3 wax가 대기가스와 산 성분, 수분 등에 대한 저항성 및 내구성이 우수하거나 유사 한 물성을 보여주었다. 이에 기존에 사용되어온 재료들 보 다 개발된 MSC-3 wax의 사용이 야외 철제 금속 조형물 보 존용 코팅제로서의 효과가 좋아 실제 적용이 가능할 것으 로 판단된다. 그러나 이러한 코팅처리는 보존처리자와 처 리방법 및 숙련도 등에 따라 다른 결과를 초래할 수 있으 며, 단기간에 이루어진 환경 실험에 대한 장기적인 추가 실 험과 지속적인 연구가 필요하고, 이를 통해 보다 최적화된 wax 코팅제의 연구가 이루어져야 할 것으로 판단된다. 또 한 다양한 재료의 혼합과 배합 비율을 찾아 환경 실험과 물 성 실험 등의 신뢰성 평가를 바탕으로 보다 효과적인 wax 코팅제의 개발이 이루어져야 할 것으로 사료된다.

사 사

본 연구는 2016년도 한서대학교 교내 연구 지원 사업에 의하여 연구되었으며, 이에 감사합니다.

REFERENCES

Beom, D.G, A study on application of nano-ceramic resin as a coating agent for conservating outdoor metal cultural assets. Master’s thesis, Chonbuk National University, Jeonju, 1, 2012, (in Korean with English abstract)

Jung, E.Y, Experimental study on the steel corrosion by acid-rain. Master’s thesis, Sangji University, Wonju, 2008, 31.(in Korean with English abstract)

Kim, M.H, A study on weathering test of the surface coating materials to prevent corrosion of iron modern cultural heritage. Master’s thesis, Gyeongju University, Gyeongju, 2009, 1.(in Korean with English abstract)

Lee, O.H, Cultural preservation science, 2008, Seoul, Juluesung, 246.

Park, H.J, Study on the effect of interception and physical special quality of sculpture and cultural assects in the outdoor environment. Master’s thesis, Hanseo University, Seosan, 2006, 2–3 p. (in Korean with English abstract)

Park, H.J, A case study on the conservation of outdoor sculpture in Korea. Master’s thesis, Konkuk University, Chungju, 2015a, 1.(in Korean with English abstract)

Park, Y.H, A study on the development and application of the mixed was using the shellac. Master’s thesis, Hanseo University, Seosan, 2015b, 2–3 p. (in Korean with English abstract)