보물 불랑기자포의 과학적 조사와 보존처리

Scientific Investigation and Conservation Treatment of Bullanggi Japo Cannon, Treasure

Article information

Abstract

본 연구에서는 화기(火器) 발달사에 귀중한 자료로 평가되는 보물 불랑기자포의 전면적인 보존처리에 앞서, 보존 상태 진단 및 적합한 보존처리 계획을 수립하기 위해 과학적 조사를 선행했다. 형태 조사, 방사선 투과조사, 3D 스캔, 색차 분석으로 불랑기자포의 형태 및 보존 상태를 확인할 수 있었으며, 과거 보존처리제로 사용한 코팅제의 완전한 제거 및 함침법을 적용한 보존처리 방법이 필요한 것으로 판단되었다. 특히 불랑기자포의 크기 및 무게, 내부 밀도, 결함 등을 만족시키기 위해 각 과정에 충분한 반응 시간을 설정해야 하며, 취약성을 고려한 주의가 요구되는 것으로 확인되었다. 또한 P-XRF, XRD, FT-IR 분석으로 조성 성분과 표면 오염물을 확인한 결과 불랑기자포는 Cu-Sn-Pb이 주원소로 구성되었으며, 표면에는 내부 합금 원소 특성에 기인한 다양한 부식물이 검출되었다. 부분적으로는 내부를 침식하는 공식성 부식물이 발생하였으며, 이와 같은 내부 부식인자의 활동을 억제하고 잠재적 요인을 제거하여 안정성을 부여하는 보존처리가 필요할 것으로 판단하였다. 앞선 과학적 조사 결과를 바탕으로 실시한 보존처리는 ‘표면 오염물 제거-안정화 처리-강화 처리-복원-보존처리 후 조사 및 마무리’의 순서로 이루어졌다. 각 과정에서는 색차 및 광택도를 측정하여 변화 양상을 파악하였으며, 다양한 조사 결과와의 종합적인 검토를 통해 보존처리의 지표로 활용하기에 적합한 것으로 확인되었다.

Trans Abstract

In this study, a scientific investigation was conducted to diagnose the conservation condition and establish an appropriate conservation treatment plans prior to comprehensive conservation treatment of the Bullanggi Japo, treasure which is considered a valuable resource in the history of firearms development. Morphological surveys, radiographic surveys, 3D scans, and color difference analysis confirmed the form and conservation status of the Bullanggi Japo, and it was judged that a conservation treatment method involving complete removal of the coating materials used in the past and the application of impregnation is required. In particular, it was found that sufficient reaction time should be set for each process to meet the requirements such as the size and weight, internal density, defects, etc. of the Bullanggi Japo, and care should be taken to consider vulnerabilities. In addition, P-XRF, XRD, and FT-IR analyses confirmed the composition and surface contamination, and identified that the Bullanggi Japo is composed of Cu-Sn-Pb and various corrosion products on the surface is attributed to internal alloying elements. Partly due to the presence of pitting corrosion products that erode the interior, it was determined that the conservation treatment is needed to inhibit the activity of these internal corrosive factors and eliminate potential factors to provide stability. Based on the results of the previous scientific investigations, the conservation treatment was carried out in the following order: surface decontamination - stabilization treatment - consolidation - restoration – survey after conservation treatment and finishing. In each process, color difference and glossiness were measured to understand the changes, and through a comprehensive review of the various findings, it was confirmed that they are suitable for use as indicators of conservation treatment.

1. 서 론

우리나라의 화약병기는 고려 말 최무선의 건의로 우왕 3년(1377)에 화통도감이 설치되어 자체 생산되기 시작했으며, 조선시대에 들어서는 왕권이 어느 정도 안정된 태종 때부터 다시 개발되기 시작했다(The War Memorial of Korea, 2004). 이후 세종, 문종 대에 걸쳐 획기적인 발달을 했던 화약무기는 단종 즉위와 함께 무기 전반에 걸친 통제책이 강화되기 시작하여 무기 제조가 중지되었다(The War Memorial of Korea, 2004). 그러나 중종 5년(1510)에 발생한 삼포왜란, 명종 10(1555)년에 발생한 을묘왜변 등 다른 민족의 침입이 빈번하게 발생하기 시작하면서 화기(火器)의 중요성이 대두되었다. 이로서 화기 개발에 다시 주력하게 되었지만, 당시 군사 정책에 따라서 정체와 발전이 반복되었다(The War Memorial of Korea, 2004). 개발 초기에는 공용화기에 대한 편향성과 주조에 필요한 재료 수급의 어려움도 존재하였지만, 다양한 방법을 통해 발전된 화기를 접촉하게 됨을 계기로 우리나라 화기 또한 점진적 발전을 이룩했다. 이렇듯 화기의 발달 과정이 담긴 화포사 및 무기, 전쟁사에는 당시의 정치, 외교, 사회, 경제 등을 내포하고 있으며, 특히 당대 과학기술 수준을 담고 있어 중요한 연구 대상이 된다.

그 중의 불랑기(佛狼機)는 15세기 경 포르투갈 등 서구 제국에서 제조되어 16세기에 중국으로 전해졌으며, 우리나라에는 선조 25년(1592)년 임진왜란으로 말미암아 명군이 내원할 즈음 전해된 것으로 알려져 있었다(Lee, 1986). 그러나 1982년 서울에서 가정계해(1563년)의 명문이 있는 불랑기자포 3점(보물, 육군사관학교 육군박물관 소장)이 발견됨으로써 이미 임진왜란 이전에 전래되었음이 밝혀졌으며, 2009년에는 군기시(軍器寺)터에서도 같은 명문이 새겨진 불랑기자포 1점(보물, 서울역사박물관 소장)이 출토되었다. 이로서 4점의 불랑기자포는 동일시기에 제작된 것으로 확인되는 명문과 유사한 형태는 1563년 조선에서 제작되었음을 확인할 수 있어 더욱 귀중한 자료로 평가되며, 조선시대 화기 발달사에 중요한 의미를 지니고 있어 모두 보물로 지정되었다.

그러나 현재까지 화기를 대상으로 선행된 연구는 전시 체제를 중심으로 한 무기체계, 군기사의 운용과 변화, 발달 등을 주제로 한 역사 및 인문학을 중심으로 이루어졌다. 반면 화기 발달사에 큰 영향을 미치는 야금학의 생산 및 제작기술을 파악하는 연구 분야에 있어서는 최근 들어 소형 총통류를 중심으로 종합적인 조사가 이루어지며 다양한 연구 성과가 축적되고 있다. 그러나 그에 비해 불랑기와 같은 중대형 화포류의 연구는 아직까지 일부 유물만을 대상으로 하고 있어 종합적인 연구 성과나 경향성을 파악하기에 어려움이 있으며, 특히 이를 중심으로 실시한 다양한 조사와 보존처리 연구는 거의 없다.

따라서 본 연구에서는 육군사관학교 육군박물관에서 소장하고 있는 보물 불랑기자포를 대상으로 2021년 11월부터 약 1년간 전면적인 보존처리를 진행하면서 수행한 과학적 조사 및 확보한 기초 자료, 조사 결과를 바탕으로 실시한 보존처리 과정을 소개하고자 하였다. 이는 불랑기 자포의 장기적이고 체계적인 보존과 지속적인 모니터링의 기초자료로 활용되고자 하며, 여기에 적용한 과학적 조사 사례를 소개하여 효과적인 조사 및 보존처리 방법을 제시하고자 한다.

2. 연구 대상 및 방법

2.1. 연구 대상

불랑기자포(佛狼機子砲)는 혈선(穴線)에 불씨를 손으로 점화⋅발사시키는 화기로는 조선시대 유일한 후장식(後裝式) 화포이다(Lee, 1986). 발사틀의 구실을 하는 모포(母砲)에 장전하여 발사하는 구조로, 조선 전통 화포가 총구로부터 화약을 넣은 후 도화선(導火線)을 통해 점화하는 형태인 유통식(流通式) 화기와는 극히 대조를 이룬다(Park, 2007). 실제 전장에서 사용 시 모포에는 가늠자와 가늠쇠의 조준구가 갖추어져 있어 명중률이 높고, 나무틀에 장착하여 발사 각도를 조정할 수 있었다(Lee, 2021). 무엇보다 모포와 자포를 조합하여 발사 거리를 늘리고 위력을 크게 하였으며, 미리 장전하여 준비해둔 자포를 교체하여 사용할 수 있었다(Park, 2007; Lee, 2021). 보통 모포 1문에 자포는 5∼9문이 한 조로 사용되어 장전과 발사 간격을 짧게 하는 연속 사격이 가능하였는데, Figure 1과 같이 이전에 확보되지 못한 장전 방식의 연속성과 단축된 시간을 확보할 수 있어 현저하게 빠른 소요 시간으로 조선 최대의 전란을 극복하는데도 사용되었다(National Palace Museum of Korea, 2020; Park, 2007).

How to mount a Bullanggi cannon (‘(The) illustrated dictionary of the Joseon royal culture: arms’ Modify some of an illustration).

지금까지 다양한 형태의 불랑기자포가 확인되었으나, 일반적으로 원통형의 포신 위쪽에 손잡이가 있으며 손잡이(擧金) 뒤쪽으로 화선구멍이 약실(藥室)을 통해 뚫려 있는 구조를 갖추고 있다(Figure 2). 또한 포구는 모포의 모신에 걸리도록 턱이 지며, 사격 시 반동으로 자포가 튀어나오는 것을 막기 위해 뒤쪽에 빗장쇠에 걸리도록 걸이쇠가 돌출된 형태이다.

Different types of Bullanggi Japo cannon ((The) illustrated dictionary of the Joseon royal culture: arms).

본 연구에서는 1982년 서울 목동에서 출토되었으며, 포신에 새겨진 명문으로 시기 및 제작자 등을 알 수 있어 우리나라 화포사 및 무기사에 귀중한 자료로 평가되는 육군사관학교 육군박물관에서 소장하고 있는 보물 불랑기자포 3점을 연구 대상으로 하였다.

2.2. 연구 방법

2.2.1. 형태 및 보존상태 조사

불랑기자포의 보존처리 전 형태 및 보존상태 조사를 위해 육안 및 제원조사를 비롯한 가시적 조사를 실시하였으며, 전체 및 세부 형태를 사진으로 기록하였다. 표면에서 확인되는 명문과 결함, 부식으로 인해 생성된 손상 등은 휴대용 현미경(Dino-Lite Digital Microscope, WF-20, Taiwan)으로 관찰하였으며, 관찰이 어려운 약실부와 포 내부, 약선혈 등의 조사에는 내시경 카메라(IPLEX NX, Olympus, JPN)를 이용하였다.

이후 보다 정밀한 내부 구조 및 부식 상태를 확인하기 위해 γ-선을 이용한 투과 조사를 하였다. 조사 조건은 인공 방사선동위원소 Co-60를 이용하여 강도를 20 Ci로 설정하였으며, 유물과의 거리는 1.2 m로 필름에 5분간 노출하여 실시하였다.

전체적인 형태 및 보존 상태의 정밀한 조사⋅기록을 위해 3D 스캔을 실시하였다. 전면 측정에는 구조화광 패턴 방식(Structured-light)으로 스캔 속도 150 ms, 35 µm의 정확도와 1,200,000 point/s의 해상도를 갖는 Polyga compact S1(3D scanner, Polyga, CA)를 사용하였다. 이후 보다 정밀한 조사가 필요한 명문 부분에는 광학식(Structured light)으로 스캔 속도 1200 ms, 80 µm의 정확도를 가지며 3,000,000 point/s의 해상도를 갖는 Polyga compact L6(3D scanner, Polyga, CA)를 이용하였으며, 스캔을 통해 획득한 데이터는 FlexScan 3D를 통해 병합하였다.

또한 표면에 형성된 피막층과 대비하여 큰 색차 대비를 나타내는 부식물과 오염물 등의 수치값을 파악하고, 보존처리 전후 표면층 비교에 활용하기 위해 색차 분석을 실시하였다. 측정에는 분광측색계(Spectrophotometer, CM-2600d, Konica Minolta, JPN)를 이용하였으며, D65 광원에서 동일한 위치를 3회 측정하여 최대값, 최소값을 제외한 평균값을 확인하였다.

2.2.2. 조성 성분 및 오염물 분석

불랑기자포의 재질 및 조성 주원소를 파악하기 위해 P-XRF(Potable X-Ray Fluorescence, Vanta-M, Olympus, USA)를 이용하여 분석하였다. 조성의 경향성과 균질성을 확인하기 위해 분석 위치는 전면으로 설정하였으며, Alloy mode로 측정하였다. 조사 강도는 0∼40 k V, 80∼200 µA이며, Silicon Drift Detector를 이용하여 50초 동안 조사하였다. 분석 결과는 동일한 위치를 3회 이상 측정한 평균값으로 확인하였다.

이후 표면에서 확인되는 분말상의 부식물과 내부의 오염물 성분을 확인하기 위해 XRD(X-Ray diffractometry, EMPYREAN, PANalytical, NED)를 이용하여 분석하였다. 분석 조건은 step size 0.0263 mm에 45 kV, 40 mA 강도로 설정하였으며, 5∼60°방향에서 200 sec동안 조사하였다. 또한 표면에 두텁게 형성된 코팅층의 성분을 파악하기 위해 다이아몬드 크리스탈의 감쇠 전반사(Attenuated Total Reflection) 장치가 부착된 FTIR(Fourier Transform Infrared, Nicolet iS5, Thermo Fisher Scientific, USA)을 실시하였다. 분석에는 분해능 4 cm-1의 측정 범위를 4,000∼600 cm-1로 설정하였으며, 스캔 횟수를 32회 측정하여 확인하였다.

3. 조사 및 분석 결과

3.1. 형태 및 보존상태 조사

3.1.1. 형태 조사

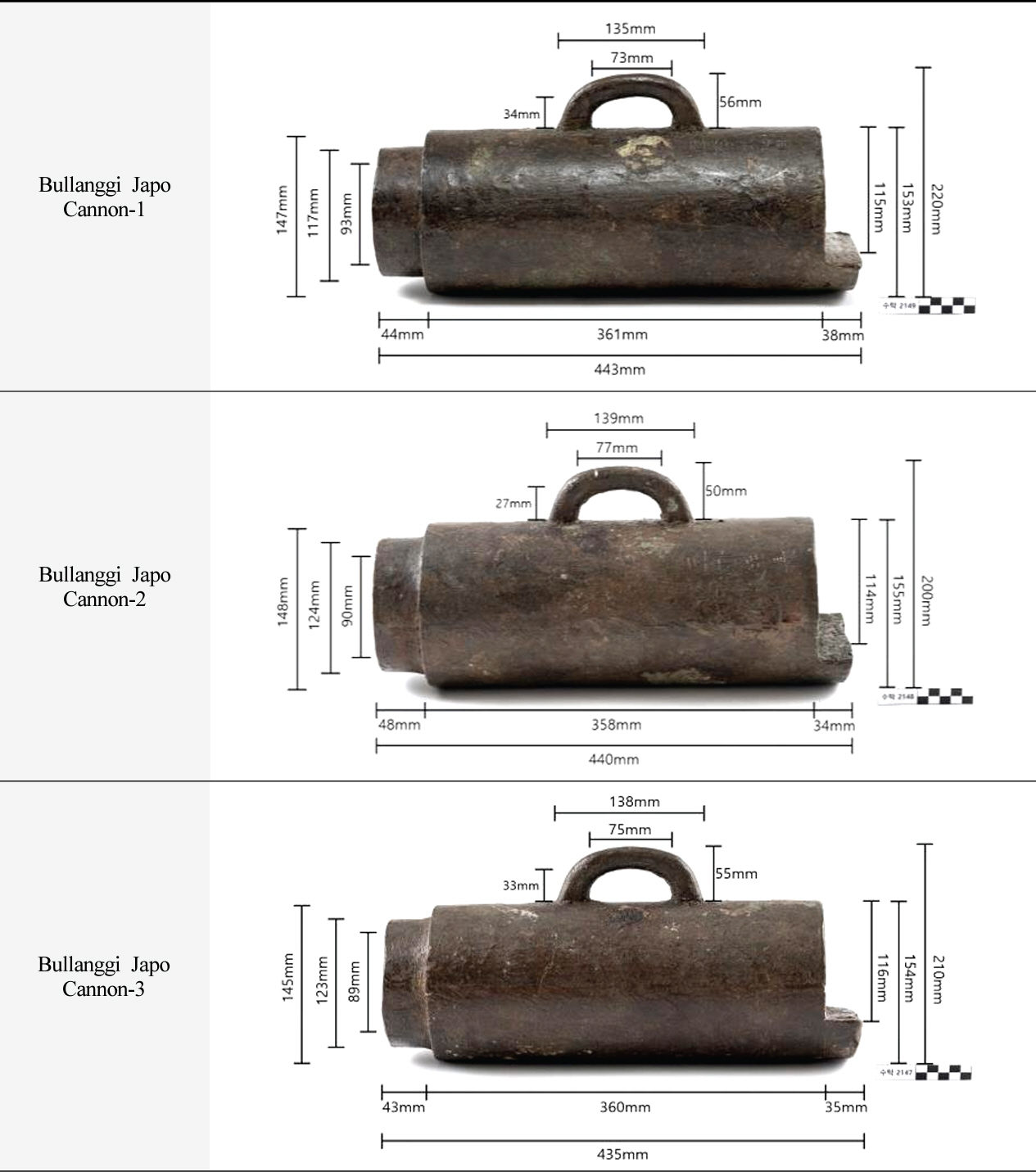

육안 조사 및 제원조사를 통해 불랑기자포의 형태와 보존상태를 확인한 결과 3점 모두 유사한 크기와 형태를 갖추고 있는 것으로 확인되었다(Figure 3). 포구(砲口)는 모포(母砲)의 통장(筒長) 입구에 고정하기 위한 턱이 지며, 원통형(圓筒形)의 포신(砲身)은 약실에서 포구 쪽으로 갈수록 약간 좁아지는 형태로 중앙부에 반월형(半月形)의 손잡이가 있다. 손잡이 뒤쪽으로는 약실을 통해 뚫려 있는 약선혈(藥線穴)이 관찰되는데, 그 크기는 지름 6mm의 원형이며 3점 모두 유사한 형태로 확인되었다. 또한 포구부터 시작되어 포신(砲身) 측면 양쪽에는 주조과정에서 발생한 주조분할선이 있으며, 포신 뒤쪽으로는 모포의 빗장쇠에 걸려 사격 시 반동에 의해 자포가 튕겨져 나오는 것을 방지하는 역할로 사용되는 빗장쇠멈치가 돌출된 형태를 갖추고 있다. 그러나 불랑기자포 1과 불랑기자포 2에서는 포구를 중심으로 빗장쇠멈치의 오른쪽 끝 부분, 불랑기자포 3은 왼쪽 끝 부분이 일부 복원된 것으로 확인된다. 이처럼 3점의 불랑기자포는 유사한 형태와 제원을 갖추고 있으나 각각의 무게에서는 다소 차이를 나타내었다. 불랑기자포 1은 46.38 Kg, 불랑기자포 2는 46.74 Kg으로 거의 근사하지만, 불랑기자포 3의 무게는 41.58 Kg으로 비교적 가벼운 것으로 확인되었다.

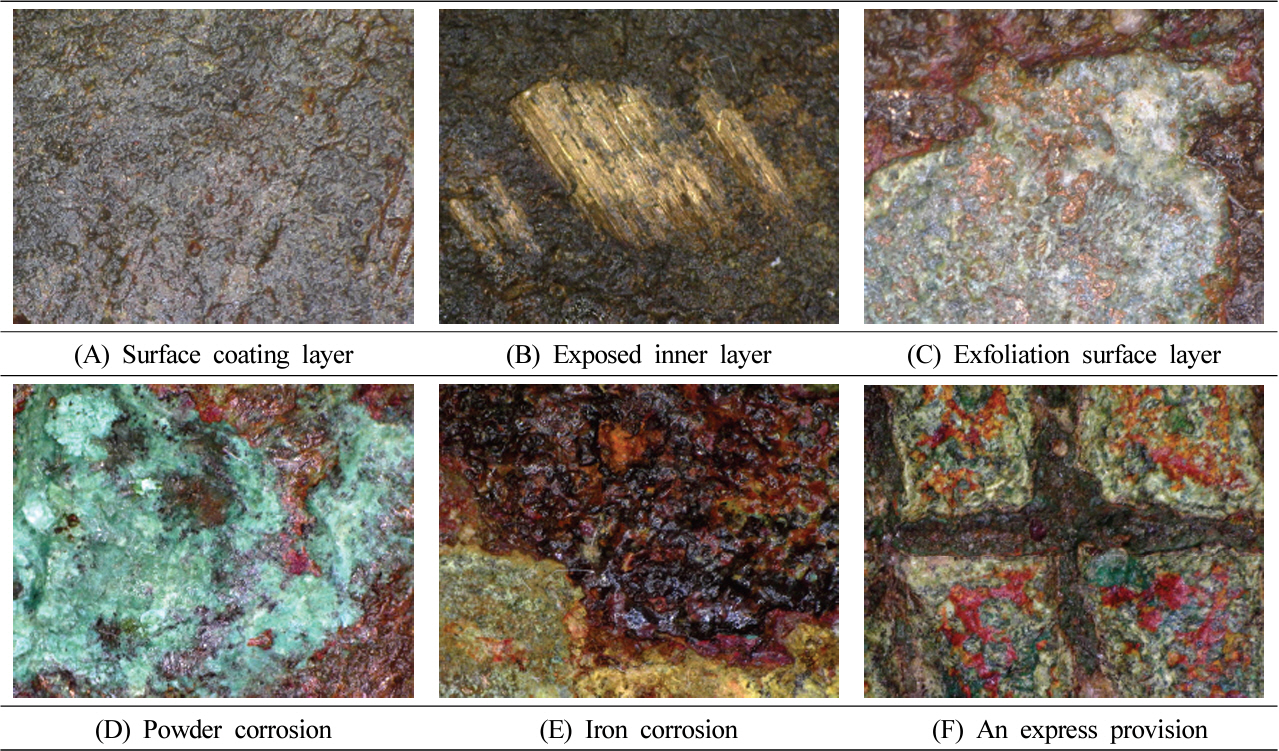

불랑기자포 3점 모두 표면에는 부식으로 형성된 산화층이 비교적 균질하게 형성되어 있으나 과거 이루어진 보존처리에서 형성된 두터운 표면 코팅층으로 인해 전체적으로 어두운 색을 띄고 있다(Figure 4A). 일부 부식 및 외부 요인으로 발생한 손상으로 코팅층의 부분적 결실이 발생하였으며, 이를 중심으로 노출된 내부 소지층 및 표면 박락 현상이 산발적으로 관찰된다(Figure 4B, 4C). 주로 회백색의 부식물과 공식성 부식으로 형성된 분말상 부식물이 관찰되며(Figure 4D), 포신 중앙부에는 상⋅하로 대칭을 이루는 위치를 중심으로 검붉은색의 철 부식이 응집하여 발생하였다(Figure 4E). 포구와 손잡이를 중심으로 하여 포신 우측과 좌측에는 음각의 명문이 확인되는데, 우측에는 제작시기, 형태구분, 중량, 좌측에는 제작자로 추정되는 이름이 새겨져 있다. 그러나 명문으로 새겨진 내용과 새김 깊이 등에서도 차이가 확인되며, 그 사이로 발생한 부식, 두꺼운 코팅제와 먼지 등으로 인하여 부분적 식별이 어려운 상태로 확인되었다(Figure 4F).

또한 내시경 카메라를 이용한 조사를 통해 확인한 결과 원통형의 포 내부는 전체적으로 불균질한 표면층을 이루고 있으며, 부분적으로 분말상 부식물과 철 부식물이 형성되어 있는 것을 확인하였다. 약선혈의 형태 역시 원형으로, 모두 약실을 통해 거의 일직선으로 뚫려 있다. 3점의 불랑기자포 포와 약실부(藥室部) 내부에서는 모두 화약이나 탄환 등 발사물과 유관한 유기물이나 이물질은 관찰되지 않았으나, 부분적으로 코팅제가 형성되지 않고 흙 등의 이물질과 함께 노출되어 있는 표면이 확인되었다(Figure 5).

3.1.2. 방사선 투과 조사

가시적으로 확인할 수 없는 불랑기자포의 내부 구조 및 부식 상태를 확인하기 위한 방사선 투과 조사 결과 3점은 공통적으로 약실에서 포구 쪽으로 갈수록 단면의 두께가 점차 얇아지는 형태로 관찰되었다(Figure 6). 포신의 중앙부에는 일정한 간격으로 발생한 대비가 관찰되며, 정밀한 위치와 각도 등에서 약간 차이가 있지만 모두 손잡이가 위치하고 있다. 또한 손잡이 우측에서 관찰되는 검은색 원형은 외부에서 포 내부로 관통된 약선혈이며, 부분적으로 분포하고 있는 반점은 주조 기포에 의한 것으로 보인다. 그러나 유사한 형태와 필름 농도로 관찰되는 불랑기자포 1과 불랑기자포 2에 비해 불랑기자포 3에서는 내부 약통(藥筒)의 형태 및 동일 조건으로 조사한 결과에서 나타나는 필름의 농도 차이로 인해 소지금속의 밀도와 내부에서 관찰되는 주조 기포 등의 결함에서도 차이가 있는 것으로 확인되었다.

3.1.3. 3D 스캔

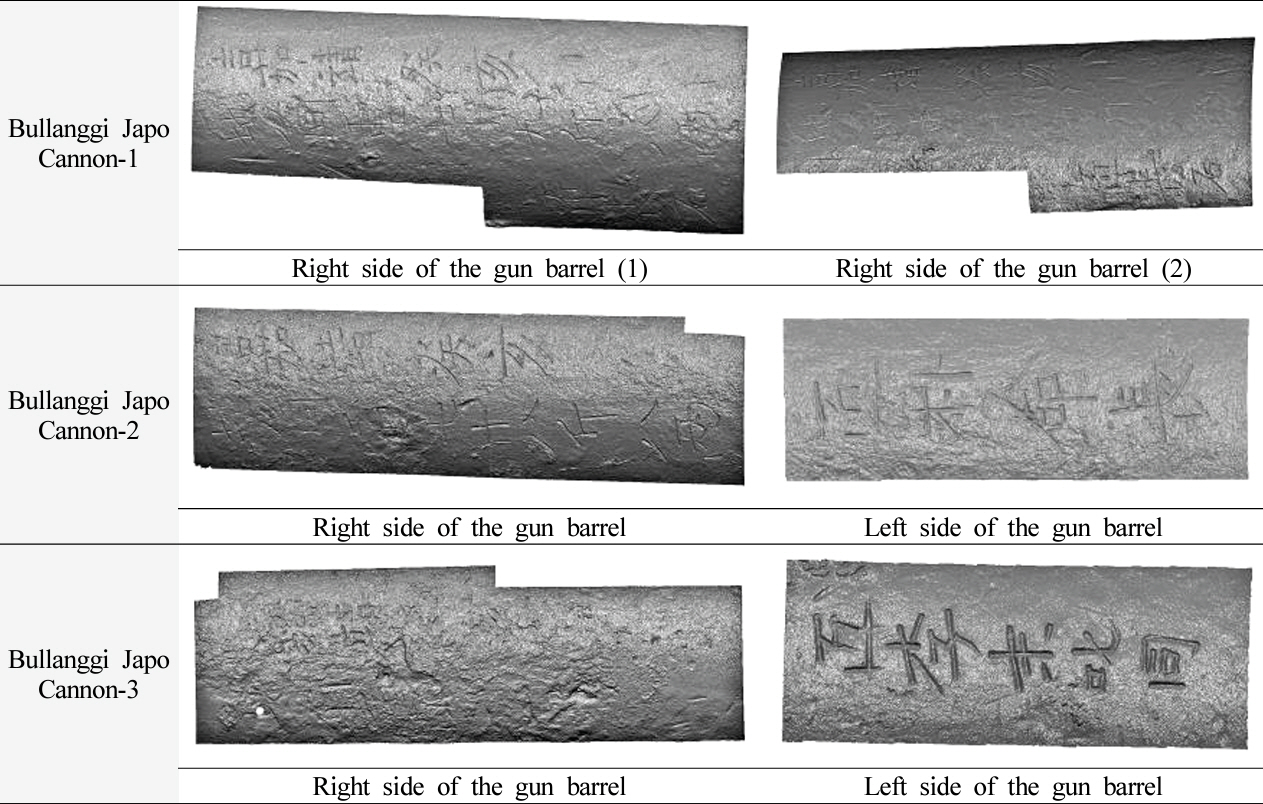

3D 스캔 조사 결과는 전체 형상 조사 데이터에 고정밀 스캔을 실시한 명문부의 데이터를 병합하여 구성하였다(Figure 7). 유사한 크기 및 형태를 가진 불랑기자포는 손잡이와 빗장쇠멈치 등에서 차이가 확인되었는데, 포신의 중심부에 손잡이가 위치하는 불랑기자포 2와 달리 불랑기자포 1과 불랑기자포 3의 손잡이는 포신의 중앙에서 측면으로 약간 기울어진 형태로 관찰된다. 포신의 표면에 발생한 철 부식물을 중심으로 상⋅하면의 각 2곳에 집중적으로 분포하고 있으며, 위치를 비교하였을 때 포신 중앙부에 위치하는 상면에 비해 하면은 다소 어긋난 아래쪽에 분포하는 것으로 확인되었다. 획득한 색 정보를 바탕으로 발생한 부식의 정도 및 양상을 보면 불랑기자포 1은 포신의 저부를 중심으로 박락과 분말화 등의 부식이 관찰되며, 불랑기자포 2는 포신과 연결되는 손잡이 부근과 포신 측면의 박락 현상이 집중되어 있는 것으로 확인되었다. 또한 불랑기자포 3에서도 포신과 연결되는 손잡이 부근에 박락 현상이 발생하였으며, 앞선 2점의 불랑기자포에 비해 포신 상면의 표면 박락과 철 부식물 형성이 도드라진 것으로 관찰된다. 반면 저부에는 심한 광택을 나타내는 코팅층이 두텁게 형성되어 있는 것으로 확인된다.

3D scan results (A) Bullanggi Japo cannon-1, (B) Bullanggi Japo cannon-2, (C) Bullanggi Japo cannon-3.

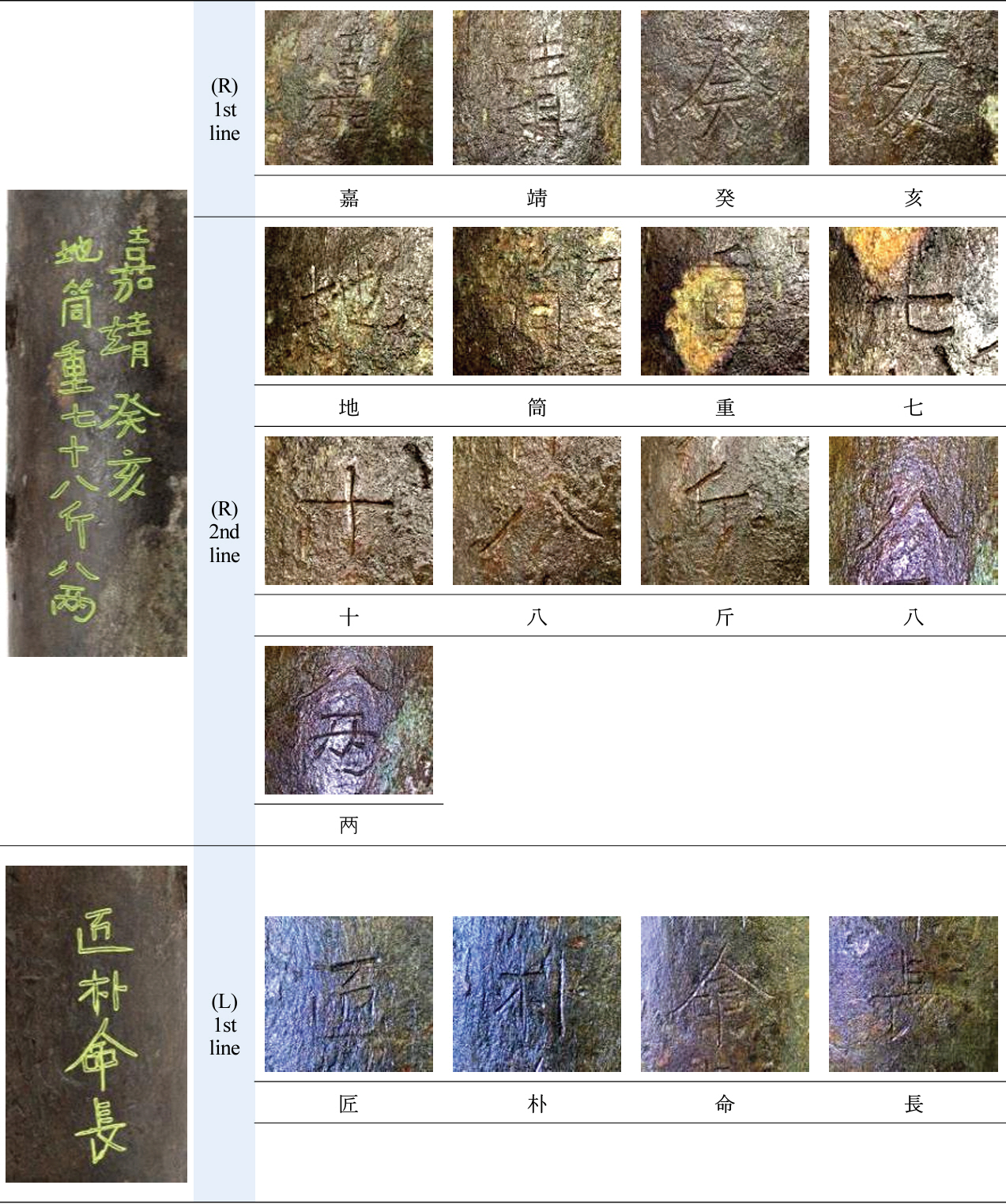

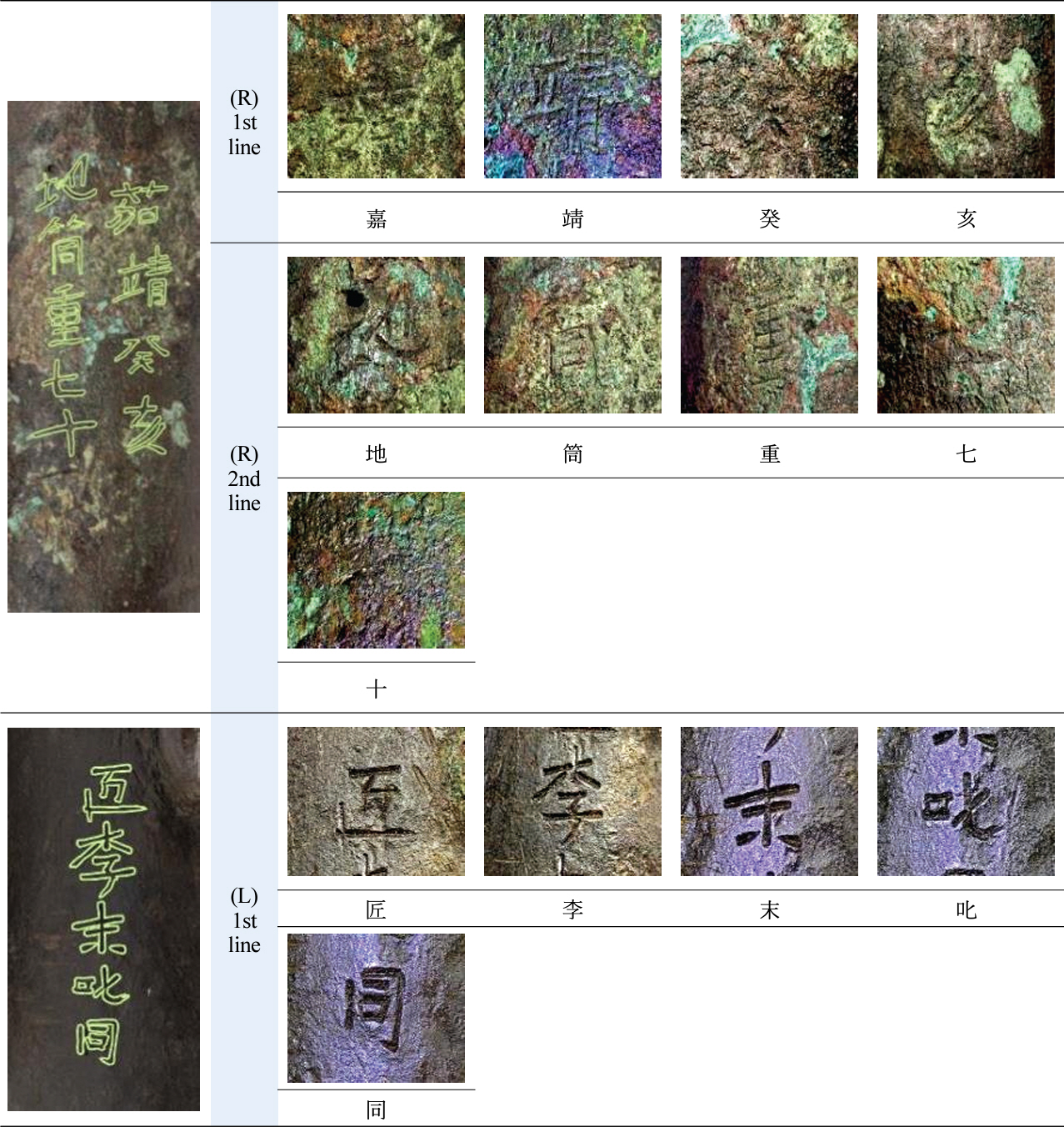

포신에 음각으로 새겨진 명문의 고정밀 스캔 데이터를 분리해 보면 3점의 불랑기자포에서 새김 깊이와 부식 상태 등에 따라 식별 정도의 차이는 있지만 전체 구성은 ‘제작연도(嘉靖癸亥), 형태 구분(地筒), 중량(重), 제작자(匠)’의 순서로 명시되어 있다(Figure 8). 먼저 불랑기자포 1은 명문이 포구를 기준으로 왼쪽에 3열로 나열되어 있다. 그러나 불랑기자포 2와 불랑기자포 3은 왼쪽에 제작 연도, 형태구분, 무게를 왼쪽에 2열로 나열하고 오른쪽에 제작자의 이름을 배치하고 있으며, 특히 불랑기자포 3은 명문의 새김 깊이가 비교적 깊고 뚜렷한 것으로 확인되었다.

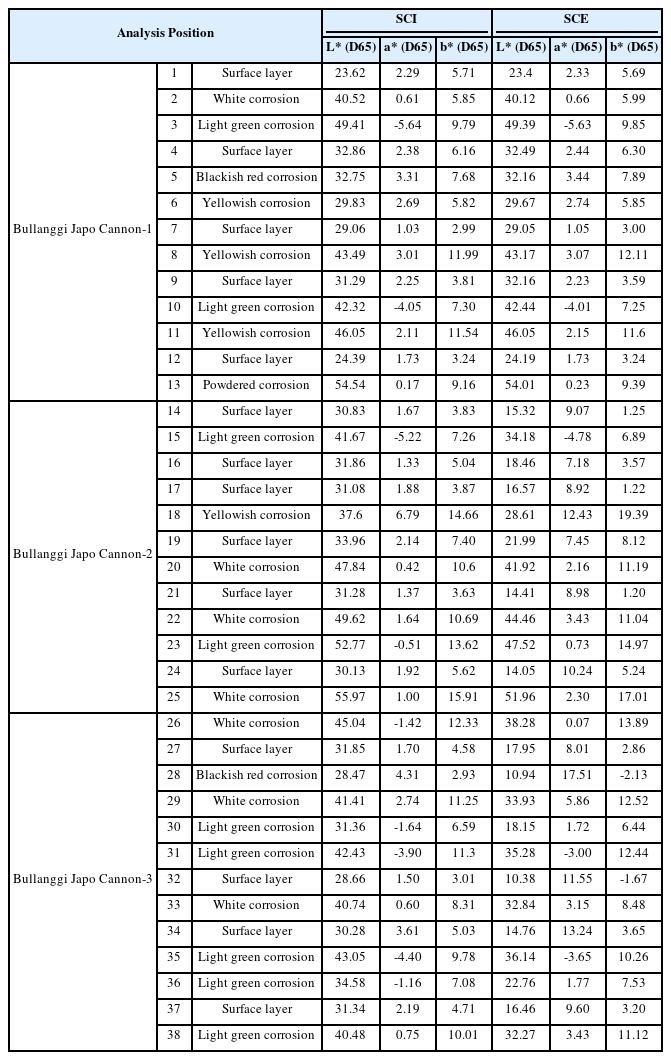

3.1.4. 표면 색차

각 면에서 가장 넓은 면적을 형성하고 있는 표면층을 기준으로 3점의 불랑기자포에서 공통적으로 확인되는 부식물을 색으로 구분하였다. 백색 부식물, 밝은 녹색의 분말상 부식물, 검붉은 색과 황색 부식물 등 큰 대비를 이루고 있는 부분을 선정하여 분석하였다(Figure 9). 그 결과 유사한 특성에 따라 확인되는 L* (명도)와 a* <red(+), green(-)>, b* <yellow(+), blue(-)>값의 편차는 크지 않지만, 표면층을 기준으로 비교하였을 때 각 부분의 색차는 큰 폭을 타나내는 것으로 확인되었다(Table 1). 먼저 백색으로 관찰되는 부식물은 높은 L* 값과 (+)b* 값을 나타내며, 분말상의 부식물 또한 높은 L* 값과 (–)a*, 높은 수치의 (+)b* 값을 갖고 있는 것으로 측정되었다. 검붉은 색의 부식물은 표면층과 유사한 L*, b* 값을 가지며, 황색 부식물에서는 L*, a*, b* 값 모두가 높은 수치로 분석되었다.

3.2. 조성 성분 및 오염물 분석

3.2.1. P-XRF

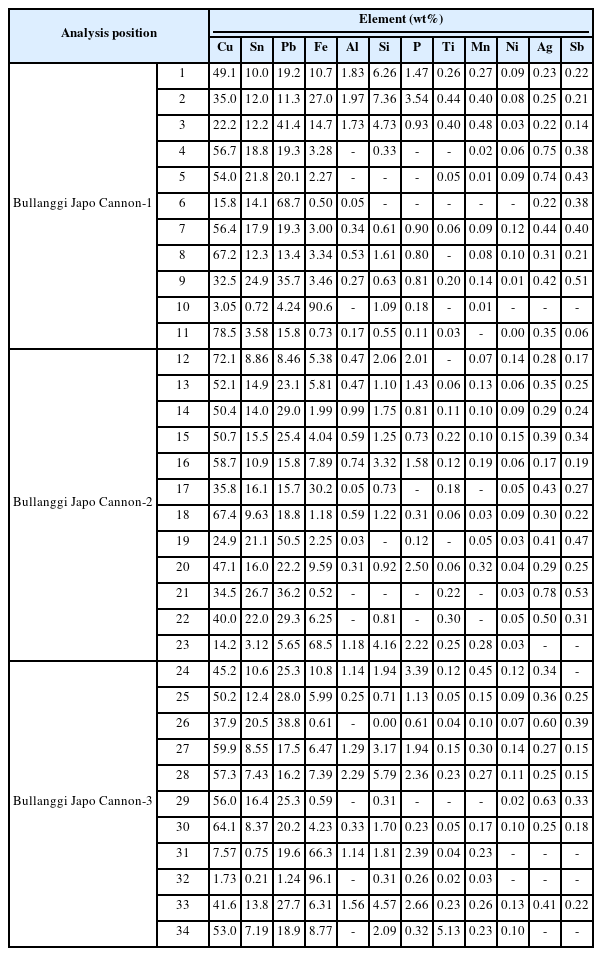

불랑기자포의 재질 및 주요 합금 성분을 확인하기 위해 분석 위치는 표면층을 중심으로 특징적인 부분으로 설정하였다(Figure 10). 분석 결과 다소 차이는 있으나 3점의 불랑기자포 모두 Cu-Sn-Pb를 주원소로 하는 3원계 합금으로 확인되었다(Table 2). 분석 지점에 따라 일정하지 않은 수치가 검출되었는데, 먼저 Figure 10의 표면층을 분석한 analysis position 1, 8, 15, 16, 18, 20, 28, 29, 34에서는 Cu가 최소 47.15 wt%에서 최대 67.21 wt%까지 가장 높게 포함되어 있는 것으로 확인되었으며, 평균 11.72 wt%의 Sn과 19.52 wt%의 Pb, 5.94 wt%의 Fe가 확인되었다. 주원소인 Cu가 가장 높게 검출된 analysis position 18에서는 67.42 wt%로 확인되었으며, Sn 함량이 가장 높게 검출된 지점은 analysis position 21로 26.74 wt%로 측정되었다. 또한 Pb는 analysis position 3에서 Pb 함량이 68.79 wt%로 확인되었으며, 철 부식물을 가리키는 analysis position 4, 10, 17, 22, 23, 31, 33에서는 Fe 함량이 최소 3.25 wt%, 최대 96.11 wt%까지 다양한 수치로 검출되었다.

3.2.2. XRD

불랑기자포에 형성된 부식물과 오염물의 성분을 확인하고, 외부 표면과 포 내부에서 각각 채취한 시료를 대상으로 분석하였다(Figure 11). 분석 결과 불랑기자포 1의 외부에서는 SiO2로 이루어진 Quartz와 Magenetite(Fe3O4), Albite(NaAlSi3O8), Cassiterite(SnO2)의 회절패턴이 검출되었다. 불랑기자포 2에서는 Malachite(Cu2CO3(OH)2)와 Cerussite(PbCO3)가 확인되며, 상대적으로 분말화 부식의 진행 정도가 큰 불랑기자포 3에서는 Cl과 결합하여 형성된 CuCl2⋅3Cu(OH)2로 이루어진 Pratacamite와 Anglesite(PbSO4)가 검출되었다. 3점의 불랑기자포에서 공통적으로 확인되는 경향성을 파악되지 않으나 Cu2O로 이루어진 Cuprite는 불랑기자포 2와 불랑기자포 3 모두에서 확인된다.

반면 내부에서는 SiO2로 이루어진 Quartz와 Cassiterite(SnO2)가 공통적으로 확인되며, 그 외에 불랑기자포 1에서는 Pb를 중심으로 하는 Cerussite(PbCO3), Galena (PbS), Anglesite(PbSO4)와 Tenorite(CuO)의 회절패턴이 검출되었다. 또한 불랑기자포 2와 불랑기자포 3에서는 Albite(NaAlSi3O8)가 확인되었으며, 특히 철 부식물이 비교적 넓은 영역으로 형성되어 있는 불랑기자포 3에서는 Fe3O4로 이루어진 Magenetite가 검출되었다.

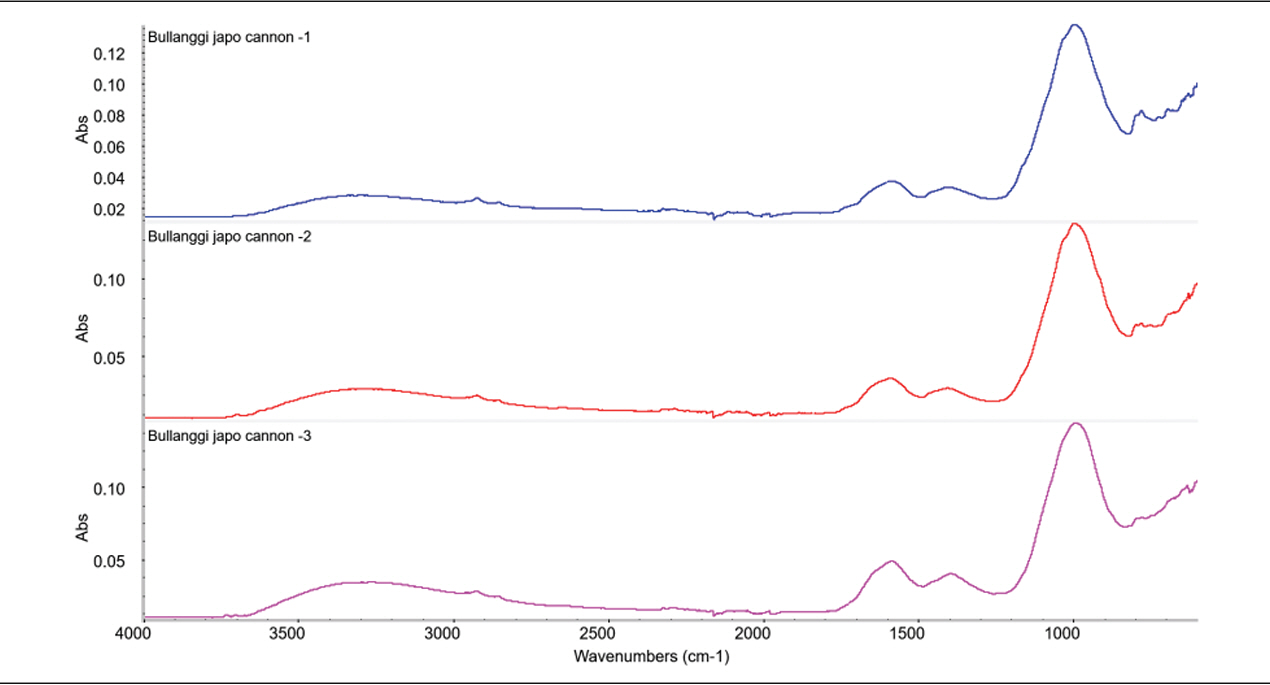

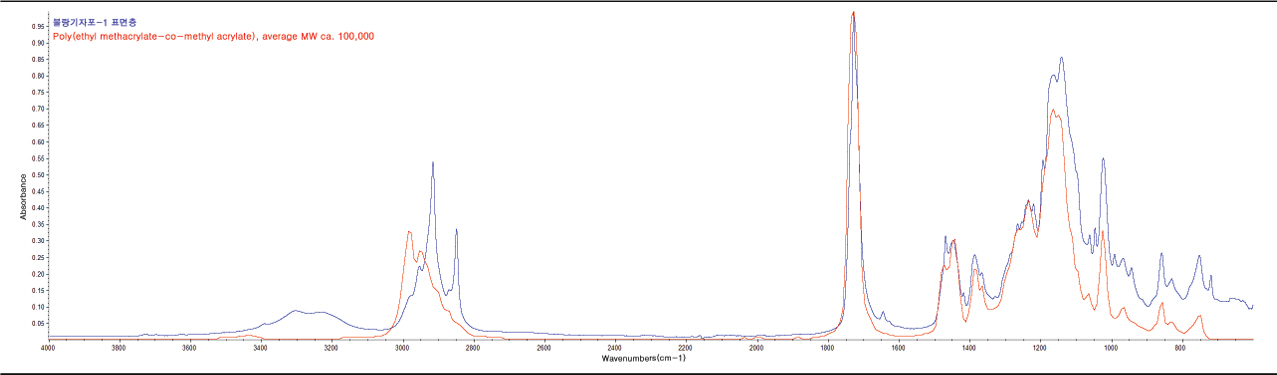

4.2.3. FT-IR

3점의 불랑기자포 표면에서 공통적으로 확인되는 코팅층의 성분을 확인한 결과 각 시료에서 유사한 양상이 검출되었다(Figure 12). 일부 구간에서 흡수에 의한 적외선 peak가 확인되나 뚜렷한 결과를 나타내지 않으며, 이 결과를 바탕으로 한 라이브러리 검색 결과에서도 구성 성분이 동정되지 않았다. 그 외 추가로 실시한 표면의 일부를 Acetone으로 용해시켜 얻은 시료를 분석한 결과에서는 3점의 불랑기자포 중 불랑기자포 1 표면 시료의 적외선 스펙트럼에서 3000-2800cm-1의 C-H 신축 진동, 1260cm-1 근처의 C-H(Si-CH3) 굽힘 진동, 1300-1000cm-1의 C-O 흡수에 의한 피크 등이 검출되었다(Figure 13). 또한 이를 라이브러리 검색을 통해 동정한 결과 Paraloid 합성 수지류의 스펙트럼 패턴과 유사한 것으로 확인되었다.

4. 보존처리

앞서 이루어진 과학적 조사 결과를 토대로 보존처리 방법을 설정하고 보존처리를 실시하였다. 우선 과거 보존처리에서 형성된 표면의 두터운 피막을 제거한 후 부분적으로 생성된 부식물과 오염물 등을 제거하였으며, 내부 부식인자를 제거하는 안정화 처리와 강화처리를 실시하였다. 특히 보존처리 과정에서 각 공정의 적용 전 필요에 따라 최소한의 영역을 설정한 추가 실험을 통해 적합성을 확인하였으며, 모든 과정에서 유물의 상태와 변화 양상을 확인하기 위해 색차 분석과 광택측정기(KSJ, MG268-F2, CHN)를 이용한 표면 변화치 측정과 모니터링을 병행하며 진행하였다.

또한 보존처리 과정에서는 불랑기자포 크기에 맞는 아크릴 재질의 보관 케이스를 제작하여 항온⋅항습의 환경을 조성하였다(Figure 14A). 이는 불랑기자포의 크기와 무게로 인해 이동이 용이하지 못한 점을 보완하고, 금속유물 보관의 최적 환경을 조성하는데 공간적 효율성을 확보하기 위함이다. 이를 통해 외부 환경에서 야기되는 부식의 영향을 차단하여 보호하고자 하였으며, 온⋅습도 모니터링 및 보관 케이스 내 실리카겔 등의 습도 조절제를 이용하여 보관 환경을 조성하였다(Figure 14B).

4.1. 표면 오염물 제거

불랑기자포 표면에 덮여 있는 먼지 등의 이물질은 붓과 air-blower 등을 이용하여 건식으로 제거한 후, Ethyl alcohol을 부드러운 솔에 적셔 전체적으로 세척하였다. 표면 박락과 분말상 부식이 진행된 부분에는 물리적 세척을 최소화 하였으며, 주조분할선과 음각으로 새겨진 명문부 등 불균질한 표면 사이로 고착된 이물질과 부식물 등은 추가로 제거하였다. 제거 과정에서 유물의 손상을 최소화하기 위해 Ethyl alcohol을 적신 솜을 유물 표면에 밀착시키고 비닐로 밀폐하여 충분히 반응시켜 단단한 이물질이 무른 상태로 변화시켰다. 그 후 확대경과 현미경으로 관찰하면서 수술용 칼(Scapel)과 초음파 스케일러 등을 이용하여 제거하였다(Figure 14C).

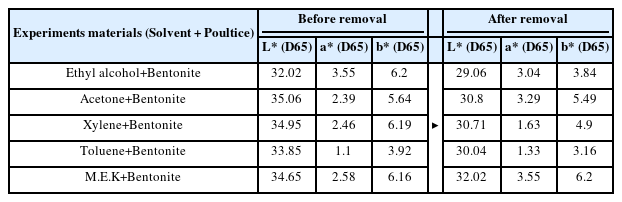

이후 3점의 불랑기자포 표면에 두텁게 형성되어 있는 코팅층은 과거 보존처리 과정에서 사용된 보존처리제(Paraloid 류)에 의한 것으로, 내부 부식 현상으로 인해 일부 손상되어 불균질한 표면층을 이루고 있어 전면적 제거를 실시하였다. 제거에 앞서 적용할 유기용제를 선정하기 위해 Ethyl alcohol, Acetone, Xylene, Toluene, Methyl Ethyl Ketone 총 5종을 대상으로 적합성 테스트를 실시하였다. 이 과정에서는 휘발성이 뛰어난 유기용제의 특성을 고려하여 습포법을 적용하였는데, 습포제는 높은 반응성이 확인된 Bentonite를 이용하였다(You, 2021). 실험은 각 용제를 습포제와 섞어 흘러내리지 않을 정도의 점도로 제조한 후, 유물 표면에 레이온지(rayon紙)를 먼저 부착하고 그 위에 습포제를 도포하였다(Figure 14D). 그 위로 두꺼운 비닐랩과 종이테이프를 이용해 외부 공기와 차단하여 용제의 증발을 억제한 상태에서 24시간이 지나고 제거하였으며, 불균질한 유물 표면에 습포제로 인한 오염이 발생하지 않도록 여러 차례 Ethyl alcohol을 이용하여 세척하였다. 실험 결과 코팅층과 유기용제의 반응성은 실험 전⋅후 색차값의 비교를 통해 판단하였는데, 가장 큰 변화폭을 나타낸 것은 Acetone으로 확인되었다(Table 4).

불랑기자포의 크기, 무게, 밀도 등을 고려하여 실험을 통해 선정한 Acetone에 7일 동안 완전히 침적(沈積)하여 표면 코팅제를 제거하였다(Figure 14E). 또한 밀폐상태의 유물을 1일 1회 개봉하여, 육안 관찰과 사진 촬영을 실시하며 변화 정도를 파악하고 기록하였다. 과거 보존처리제의 제거가 이루어진 불랑기자포는 항온⋅항습의 환경에서 자연건조 하였으며, 부분적으로 확인되는 표면의 이물질 등은 Acetone을 이용해 추가로 제거하였다.

4.2. 안정화 처리

표면의 이물질 및 코팅제를 제거한 후 유물 표면에 피막을 형성하여 내부 부식 인자의 활동을 억제하고 제거시키는 과정인 안정화 처리를 진행하였다. 유물 내부의 수분 및 이물질이 잔존할 가능성을 낮추기 위해 Ethyl alcohol에 4시간 이상 추가로 침적하여 내부 부식요인을 치환시킨 후 자연건조를 실시하였다. 이후 Ethyl Alcohol을 용제로 제조한 3 wt% B.T.A(Benzotriazole)에 완전히 침적시켜 표면에 Cu-B.T.A 피막을 형성시켰다. 불랑기자포의 상태를 고려하여 충분한 반응이 일어날 수 있도록 7일 동안 진행하였으며, 이 과정에서도 밀폐상태로 침적되어 있는 유물을 1일 1회 개봉하여 육안 관찰과 사진 촬영을 실시하여 변화를 파악하고 기록하며 실시하였다. 그 후 안정화 처리된 불랑기자포는 항온⋅항습 환경에서 자연 건조 하였으며, 건조 후 일부 표면에 흰색 분말로 응고된 B.T.A는 Ethyl alcohol로 제거하였다(Figure 14F).

4.3. 표면 강화처리

강화처리에는 가역성이 우수한 아크릴계 합성수지 Paraloid B-72를 사용하였다. Xylene을 용제로 사용하여 10, 20, 30 wt%로 제조한 강화제에 저농도에서 고농도의 순서로 완전히 함침(沈積)하여 강화 피막을 형성시켰다(Figure 14G). 각 과정은 7일 간격으로 실시하였으며, 각 농도 당 1회씩 총 3회에 걸쳐 강화처리를 진행하였다. 이 과정 또한 밀폐상태의 유물을 1일 1회 개봉하여 육안관찰과 사진 촬영을 통해 변화 상태를 기록하였다. 각 과정이 완료된 후에는 유물 표면에 얇고 균일한 두께의 코팅막이 형성될 수 있도록 침적 용액에서 꺼낸 직후 킴테크 와이퍼를 이용하여 전체적으로 닦아주었다. 그 후 항온⋅항습 공간에서 충분한 건조가 될 수 있도록 매 회차의 간격은 5일로 설정하여 실시했으며, 건조 후에는 색차 분석과 표면 광택도 측정을 통해 변화치를 확인하였다. 또한 건조 과정에서 내부에 함축되어 있는 강화처리제가 편향되지 않도록 1일 2회 이상 유물의 바닥면을 변경하며 충분한 반응이 일어날 수 있도록 하였다. 이 후 강화처리가 완료된 후에는 포신과 손잡이의 연결부, 보존처리 전 박락 및 분말화 부식 등이 발생하였던 취약부(脆弱部)는 강화처리제를 붓으로 추가 도포하여 보강(補強)하였다.

4.4. 복원

유기용제를 이용한 오염물 제거 과정에서 에폭시 수지로 이루어졌던 불랑기자포의 빗장쇠멈치 복원부가 열화되어 탈락됨에 따라 결실부의 복원처리를 실시하였다. 부분적으로 남아있는 기존 복원제를 완전히 제거한 후, 복원 부위에 대한 가역성을 높이기 위해 복원 단면에 20 wt% Paraloid B-72(in Xylene)를 도포하여 코팅하였다. 그 후 충진제가 포함된 에폭시 수지(Araldite SV 427, HV 427)로 복원하였다. 경화된 복원부의 표면을 치과용 소도구와 모터툴을 이용하여 주변과 유사한 표면을 구현한 후 아크릴 물감을 이용해 색맞춤 하였다(Figure 14H).

4.5. 보존처리 후 조사 및 마무리

4.5.1. 보존처리 후 색차 분석

강화 처리 및 복원이 완료된 후, 보존처리 전과 색차 변화 정도를 파악하기 위해 색차 분석을 실시하였다. 변화의 정도를 비교⋅검토하기 위해 보존처리 전에 실시한 색차 분석 위치와 동일한 지점을 분석하였는데, 분석 결과 3점의 불랑기자포 모두 전체적으로 변화가 적은 a*, b* 값에 비해 L* 값의 변화가 큰 것으로 측정되었다(Figure 9, Table 5). 또한 큰 색차를 유발하며 공통적으로 관찰되어 색으로 구분하여 분석한 각 부식물에서도 색차의 폭이 줄어든 것으로 확인되었는데, 백색과 분말상의 부식물에서는 L*, b* 값이 감소하였으며, 황색의 부식물에서는 a*, 검붉은 색의 부식물은 L* 값이 상승하고 a*, b* 값이 감소하여 표면층과 가장 근사치를 나타내는 것으로 확인되었다. 이는 부식물의 제거와 균질한 피막의 형성으로 인해 전체적인 색차의 폭이 감소하고, 각 부분별 평균치의 범위가 크게 감소한 것으로 판단되어 보존처리를 완료하였다.

4.5.2. 보존처리 후 명문 내용 검토

3점의 불랑기자포 포신에는 공통적으로 제작시기, 형태구분, 중량, 제작자가 음각의 명문으로 명시되어 있다. 그러나 부식에 의한 박락과 마모, 이물질 등으로 인해 일부 정확한 식별이 어려웠으나, 보존처리 후 좀 더 명확하게 가시화되었다. 일부 과학적 조사 데이터와 종합하여 검토한 결과를 토대로 각 명문은 세부 촬영을 실시하였으며, 일부는 가시화를 증폭시키기 위해 인위적 조명을 다양한 각도에서 비추어 촬영하였다. 이를 바탕으로 관찰 가능한 명문을 대상으로 일러스트를 이용한 라인 도면을 작성하였다.

먼저 불랑기자포 1에는 포구를 중심으로 손잡이 오른쪽 포신에 3열로 새겨진 명문이 확인되는데, 1열에는 ‘嘉靖癸亥’, 2열에는 ‘地筒重七十九斤八兩’, 3열에는 ‘匠長石’이 새겨져 있다(Figure 15). 불랑기자포 2에는 포구를 중심으로 손잡이 오른쪽에 2열, 왼쪽에 1열로 나누어 새겨진 명문이 확인되는데, 오른쪽 1열에는 ‘嘉靖癸亥’, 2열에는 ‘地筒重七十八斤八兩’이 새겨져 있다(Figure 16). 불랑기자포 3 역시 불랑기자포 2와 같은 형태로 손잡이 오른쪽에 2열, 왼쪽에 1열로 나누어 명문이 새겨져 있다. 먼저 오른쪽 1열에는 ‘嘉靖癸亥’, 2열은 표면 박락과 마모로 인해 확인이 어려우나 ‘地筒重七十□’의 글자가 관찰되며, 왼쪽 1열에는 ‘匠李末叱同’이 확인된다(Figure 17).

4.5.3. 보존처리 후 사진 촬영 및 마무리

보존처리가 완료된 불랑기자포는 전면을 대상으로 사진 촬영을 실시하였다(Figure 18, 19, 20). 더불어 제원조사, 현미경 조사 등의 보존처리 완료 조사를 실시하였으며, 보존처리의 모든 과정 및 변화 상황, 과학적 조사 내용 등을 보존처리 기록카드에 상세히 기록하였다. 이후 하중이 큰 불랑기자포의 보관과 이동을 위해 고강도의 polyethylene 재질의 상자와 Polyethylene Form을 이용하여 포장하여 마무리하였다.

5. 고 찰

5.1. 과학적 조사

5.1.1. 형태 및 보존상태 조사

3점의 불랑기자포는 모두 완형으로, 유사한 형태를 갖추고 있다. 표면에 두텁게 형성되어 있는 코팅층의 형성 이력을 과거 보존처리 기록에서 확인한 결과, 2009년 Incralac을 이용한 강화처리에서 비롯한 것으로 보인다. 그러나 시간 경과에 따른 열화, 내부 부식인자의 활동 등 여러 요인에 따라 표면층의 부분적 손상이 일어났다. 이를 중심으로 다양한 부식 현상이 발생하였는데, 공통적으로 백색의 부식물, 분말상의 청동 부식물, 철 부식물 등이 생성되어 있으며 부분적인 표면 마모 및 박락이 관찰된다. 포신의 내부에서도 동일한 양상의 부식이 분포하고 있으며, 부분적으로는 코팅층이 형성되지 못하여 소지 및 산화층이 표면 이물질과 함께 노출되어 있다. 반면 차이를 나타내는 각 불랑기자포의 전체 무게를 보면, 약 46 Kg의 근사치를 갖는 두 점에 비해 무게가 적은 것으로 확인되는 불랑기자포 3은 41.58 Kg으로 측정되었다. 유사한 크기와 형태에서 이와 같은 무게 차이는 밀도 차에서 기인한 것으로, 불랑기자포 3의 내부 밀도가 상대적으로 더 작은 것으로 보여 진다. 그에 비해 얇은 형태의 손잡이는 좁은 면적을 중심으로 포신에 연결되어 있으며, 연결부에 발생한 부식의 영향으로 손상 가능성이 농후한 것으로 판단된다. 이처럼 불균질한 표면층 및 상대적으로 취약한 부분에 편향되어 발생한 부식으로 인해 색차가 유발되어 전체적 안정성 및 심미성이 저하된 상태로 확인되었다.

또한 내부 구조 및 보존상태 확인을 위한 방사선 투과 조사에서는 3점의 불랑기자포 모두 내부 소지금속의 부식 정도가 양호하며 밀도가 큰 것으로 확인되었다. 그러나 동일 조건을 적용하여 조사한 결과 조사된 각 필름의 농도와 포함된 내부 결함 정도에서 차이를 나타낸다. 방사선 투과량과 비례하는 필름의 농도에서 다른 2점에 비해 불랑기자포 3의 농도가 더 진한 것으로 확인되는데, 이는 내부 보존 상태에 따른 밀도 및 품질을 반영하는 것으로 상대적으로 밀도가 낮은 것을 의미한다. 내부 약통의 형태 및 위치, 기벽의 두께 등에서도 약간의 차이가 확인되며, 포신 중앙부에는 주변보다 낮은 밀도에 의해 어둡게 조사된 영역이 일정한 간격으로 나타난다. 또한 불랑기자포 내 산발적으로 관찰되는 검은색 반점은 금속 주물품에서 흔하게 발생되는 결함의 일종인 주조 기포나 용탕(molten metal)에서 포함된 불순물로 판단된다. 이처럼 유사한 품질로 확인되는 불랑기자포 1과 불랑기자포 2에 비해 불랑기자포 3의 밀도가 비교적 더 낮으며, 내부 결함이 상대적으로 많은 것으로 확인된다.

이와 같은 형상 정보 및 보존 상태 기록화를 위한 고정밀 3D 스캔을 통해 3차원 데이터를 획득하여 전체적인 형상 정보뿐만 아니라 표면의 질감, 색 정보 등을 입체적 데이터로 구현하였다. 또한 불랑기자포의 크기와 무게, 취약부의 형태 등으로 확보하기 어려운 조사의 용이성을 마련하였다. 획득한 표면 및 색 정보를 바탕으로 보면 각기 다른 손상 양상을 나타내는데, 불랑기자포 1은 저부, 불랑기자포 2는 측면에서 부식으로 인한 박락과 분말상 부식물 형성이 집중적으로 관찰된다. 불랑기자포 3에서는 포신의 상면에 손상이 집중되어 있는데, 다른 두 점에 비해 부식 발생 면적이 넓고 마모 정도가 심한 것으로 보여 진다. 그에 비해 비교적 양호한 상태로 확인되는 저부는 다른 면에 비해 큰 광택성을 나타내며 두텁게 형성된 코팅층으로 내부가 보호된 것으로 보인다. 반면 3점의 불랑기자포는 모두 포신의 중심부에서 약간 어긋난 위치에 손잡이가 배치되어 있으며, 각각 기울어진 각도와 형태에서 차이가 있다. 또한 포신 표면에 발생한 철 부식물은 손잡이를 중심으로 포신의 상⋅하면에 각각 2곳씩 위치하며, 상면에서는 포신 중앙부, 하면에서는 다소 어긋난 아래쪽에 분포하고 있는 것이 확인되었다. 이를 앞선 조사들과 종합적으로 검토하였을 때, 불랑기자포 내에는 주조 과정에서 고른 기벽 형성을 위해 설치한 코어(core)의 안정성을 부여하고 용탕의 압력에 의한 이동을 방지하며 고정하는 역할의 채플릿(chaplet) 사용 가능성이 확인된다. 그러나 외관상으로 명백한 확인이 어렵고, 실시한 조사 내용만으로는 신뢰성을 확보하기에 어려움이 있어 심층적인 조사가 필요할 것으로 판단된다.

이처럼 다양하게 분포하는 손상은 균질한 면과 대비를 이뤄 취약성을 갖게 되고, 궁극적으로 안정성을 저하시킨다. 이는 곧 큰 폭의 색차를 유발하며 가시적으로 노출되어 전체의 조화 및 심미성마저 떨어뜨리게 된다. 불랑기자포에서는 전체적으로 어둡게 형성된 표면층의 색차에 비해 발생한 부식물이 대체적으로 높은 L* 값을 나타내는 것으로 확인되었다. 표면층을 기준으로, 공통적으로 확인되는 부식물을 보면 백색 부식물은 가장 큰 폭으로 L* 값이 높고, red를 띠는 a* 값은 낮지만 yellow를 띠는 b* 값이 높게 나타나고 있다. 분말상 부식물 또한 표면층과 대비 되는 높은 L* 값을 나타내며, green을 띠는 a* 값과 yellow를 띠는 b* 값이 높게 측정되었다. 또한 황색 부식물에서는 높은 L*, a* 값을 나타내지만 b* 값에서 가장 큰 폭의 높은 차이가 나타나는 것을 확인하였다. 반면 검붉은색의 부식물은 표면층과 유사한 값을 나타내고 있는 것으로 확인되었으며, 다양한 색차를 나타내는 부식물 중 가장 많은 면적을 차지하는 밝은 녹색의 분말상의 청동 부식물이 표면층을 기준으로 가장 큰 폭의 색차를 나타내고 있는 것으로 확인되었다.

이와 같은 조사를 통해 균일한 보존처리가 가능하도록, 잔존하는 과거 보존처리제의 제거를 우선적으로 시행해야 할 것으로 판단하였다. 또한 후행되는 보존처리 과정에서는 불랑기자포의 크기 및 무게, 높은 내부 밀도, 결함 등을 만족시키기 위해 각 과정 및 그 간격을 충분한 반응이 일어날 수 있는 시간으로 설정해야하며, 보존처리제에 유물을 완전히 침적시켜 내부로 침투시키는 함침법(含浸法)을 적용하고자 하였다. 다만 앞서 언급한 바를 만족시키기 위해 진공함침법(眞空含浸法)을 적용하는 것이 바람직할 것으로 생각되나, 불랑기자포의 크기와 무게로 인해 기성 진공함침기를 활용하기에 어려움이 있다고 판단하였다. 따라서 이를 보완하기 위해 자연함침법을 실시하되 반응 시간을 충분하게 설정하여 균질한 표면 피막층을 형성하고, 색차 폭을 안정적으로 유지하고자 하였다. 특히 각 과정에서는 표면의 박락 현상 및 분말상의 부식이 형성된 부분의 물리적 손상을 최소화 하고, 포신과 손잡이 연결부의 취약성 등을 고려하여 핸들링에 깊은 주의가 필요할 것으로 판단하였다.

5.1.2. 조성 성분 및 오염물 분석

불랑기자포의 재질에 대한 비파괴 성분(P-XRF) 분석 결과, 3점 모두 Cu-Sn-Pb를 주원소로 하는 합금으로 확인되었다. 분석 결과, 주원소로 확인된 각 원소의 합금 특성 및 표면 부식층에서 이루어진 분석 한계로 인해 이 결과를 정확한 정량값으로 해석하기엔 어려움이 있다. 그러나 조성의 균질성을 파악하기 위해 분석 지점을 전면으로 설정하여 분석한 결과 각 분석 지점의 구성 비율에서 수치가 일정하진 않지만, 유사한 경향성을 나타내는 것으로 확인되었다. 먼저 표면층을 구성하는 지점의 분석 결과들을 평균점으로 보면, Cu 약 56.31 wt%, Sn은 11.72 wt%, Pb은 19.52 wt%, Fe가 5.94 wt%로 검출되어 Cu>Pb>Sn의 순서의 함유량을 갖는다. 다음 특징적으로 확인되는 부식물로 나누어 보았을 때 백색과 분말상으로 관찰되는 부식물(Figure 13의 analysis position 6, 11, 13, 14, 19, 30, 33)에서는 평균 46.81 wt%의 Cu, 12.84 wt%의 Sn, 33.61 wt%의 Pb이 포함되어 있어, 바탕이 되는 표면층에 비해 Pb 성분이 높게 검출되었다. 또한 황색과 검붉은색 부식물로 관찰되는 지점(Figure 13의 analysis position 4, 10, 17, 22, 23, 31)에서는 평균 26.26 wt%의 Cu, 10.26 wt%의 Sn, 15.66 wt%의 Pb, 44.23 wt%의 Fe이 검출되어, Fe>Cu>Pb>Sn의 순서로 구성된 것으로 보여 진다. 따라서 불랑기자포의 바탕을 구성하는 표면층 성분에 비해, 백색과 분말상의 부식물은 Pb, 황색과 검붉은색의 부식물에서는 Fe의 함량이 높게 검출되었다. 이와 같은 결과를 통해 표면에서 공통적으로 관찰되는 부식물은 소지금속에 포함되어 있는 각 성분에서 기인한 부식물로 생각된다.

이처럼 다양하게 분포하는 부식물 및 표면 오염물을 XRD 분석으로 확인한 결과, 소지금속에 포함된 합금성분에서 기인한 부식생성물이 확인된다. 먼저 불랑기자포 1의 외부에서 확인되는 부식물은 Fe계열의 부식생성물인 Magnetite와 Sn계열의 부식생성물 Cassiterite가 검출되었으며, 일부 Si계열의 Quartz와 Albite가 이물질로서 포함되어 있다. 불랑기자포 2에서는 Cu계열 부식생성물인 Cuprite, Malachite가 검출됨과 동시에, Sn계열 부식생성물인 Cassiterite와 Pb계열 부식생성물인 Cerussite가 확인된다. 표면 박락 등의 부식 현상 및 내부 보존상태가 다른 2점에 비해 불량한 불랑기자포 3의 표면에서는 Cu계열 부식생성물인 Cuprite와 Pb 계열 부식생성물인 Anglesite가 검출되었다. 또한 Cl의 영향으로 형성되어 청동병(bronze disease)이라고 불리며, 내부를 침식(侵蝕)하는 공식성(孔蝕性) 부식으로 형성된 분말 형태의 Paratacamite 검출되었다. 반면 포신 내부에서는 Si계열의 Quartz가 공통적으로 확인되었으며, 특히 불랑기자포 1에서는 주로 Cerussite, Galena, Anglesite, 즉 Pb계열의 다양한 부식생성물과 Cu계열의 부식 생성물인 Tenorite가 검출되었다. 불랑기자포 2에서도 Pb계열 부식생성물인 Cerussite가 확인되며, 불랑기자포 3에서는 Cu계열 부식생성물인 Malachite와 Sn계열의 Cassiterite가 검출되었다. 그 외에 불랑기자포 내부에서는 공통적으로 Si에서 기인하는 Quartz가 검출되었으며, 불랑기자포 2와 불랑기자포 3에서는 이와 다른 형태의 Albite가 확인되었다. 내부의 Si계열 물질은 일부 코팅층이 형성하지 못하여 이물질과 함께 노출된 면으로 인해 검출된 것으로 판단되며, 화약이나 탄환 등 발사물과 유관한 성분은 확인되지 않았다.

또한 FT-IR을 이용한 불랑기자포 표면의 코팅층 성분 분석 결과에서는 3점 모두 유사한 양상을 나타내었으나, 이를 바탕으로 한 라이브러리 검색에서 뚜렷한 결과가 확인되지 않았다. 이에 추가로 표면의 코팅층을 Acetone으로 직접 용해시킨 후, Acetone을 증발시키고 남은 응집물로 분석을 실시하여 구성 성분을 확인할 수 있었다. 검출된 적외선 스펙트럼의 동정 결과 Paraloid 계 합성수지로 확인되었으며, 이는 앞선 조사에서 확인한 바와 같이 과거 보존처리제로 사용된 Incralac의 구성 성분으로 판단되었다.

이와 같은 조사를 통해 불랑기자포를 구성하는 재질 및 합금성분을 확인하였으며, 주원소로 사용된 각 원소의 특성에 따라 표면에 형성된 다양한 부식물을 구분할 수 있다. 더욱이 다른 불랑기자포에 비해 부식 상태가 불량한 불랑기자포 3의 표면에서 내부를 침식하는 공식성 부식물이 확인됨에 따라 내부 부식인자의 활동을 억제하고, 잠재적 요인의 제거를 통한 안정성을 부여하는 보존처리 과정이 필요할 것으로 판단하였다. 또한 표면 코팅층의 구성 성분을 확인함으로 앞선 조사 결과에 신뢰성을 확보하여 후행되는 보존처리에 활용하고자 하였다.

5.2. 보존처리

앞서 이루어진 과학적 조사 결과를 토대로 보존처리 방법을 설정하고 보존처리를 실시하였으며, 모든 과정의 변화 양상을 파악하기 위해 각 과정에서 동일 부위를 대상으로 표면 색차와 광택도, 광택값 측정(KS M ISO2813) 규정의 시료 표면 특성에 따라 측정값 60°에 적용하여 동일지점 3회 측정 후 최댓값과 최솟값을 제외한 평균값)를 측정하여 모니터링 하였다(Figure 21). 먼저 표면의 이물질 및 Incralac의 구성 성분을 가진 코팅층의 제거를 우선적으로 진행하였는데, 여기서 Incralac은 Toluene과 Acetone을 용제로 Paraloid와 B.T.A를 혼합하여 제조하는 혼합제로서 금속유물의 강화제로 사용되는 대표적인 수지이다(Lee, 2008; Seo, 2008). 따라서 이를 효과적으로 제거하기 위한 유기용제를 선정하는 과정에서 Incralac의 용제로 사용된 Acetone과 Toluene을 비롯하여 Ethyl alcohol 및 뛰어난 용해도를 갖는 Xylene, Methyl ethyl ketone를 대상으로 실험을 실시했다. 휘발성이 강한 유기용제의 화학적 작용시간을 조절하기 위해 습포법을 접목하였으며, 1회차 실험만으로도 뛰어난 색차 변화값을 나타낸 Acetone을 선정하여 적용할 수 있었다. 이후 이루어진 안정화처리는 부식 억제제를 사용하여 부식의 진행을 억제하는 물질을 첨가하거나 도포함으로 재료의 표면에 흡착 물질을 형성하는 과정으로, 구리 합금에서의 산화나 부식의 억제제로서 효과적인 것으로 알려져 있는 B.T.A를 이용하였다(Hwang, 2011). 또한 강화처리에는 Paraloid B-72를 사용하였는데, 이는 투명성, 내후성 및 가역성 등이 우수하지만 광택이 높고 강도와 내열성이 낮은 재료로 알려져 있다(Oh, 2012). 불랑기자포는 보존처리 후 일정한 온⋅습도가 갖춰진 실내 전시환경에서 보관⋅관리될 예정으로, 영구적이지 않은 지속성을 보완하기 위해 가역성을 우선적 고려 사항에 두어 강화처리제를 선정하였다. 다만 불랑기자포의 큰 하중으로 인해 요구되는 표면 피막층의 두께를 만족시키기 위해 3회에 걸쳐 표면 코팅층을 형성하였으며, 높은 광택성은 약품 처리 후 표면에 잔존하는 강화처리제를 고르게 분포하여 균일성을 갖추는 것으로 보완하고자 하였다. 또한 내부에서 확인되는 결함 등 공극을 충전(充填)하기 위해 Acetone보다 밀도가 낮아 침투력이 높으며, Paraloid를 용해시키지만 기화속도가 비교적 느려 안정한 속도로 응고하는 Xylene을 용제로 사용하였다.

이와 같은 보존처리 과정의 전체 색차 및 광택도 변화 양상을 보면 표면 코팅층을 제거한 결과 코팅층으로 인해 어두운 색을 띠던 표면층의 색차에서 L* 값이 큰 폭으로 증가하고, 광택도가 감소했다. 색차 변화폭이 두드러지게 나타나는 불랑기자포 3에 비해 다른 2점은 비교적 적은 변화치를 나타낸다. 이는 내부 밀도 및 보존 상태에 따른 차이에서 비롯된 결과로, 밀도가 큰 불랑기자포 1과 불랑기자포 2 보다 불랑기자포 3이 상대적으로 밀도가 낮아 더 많은 양의 강화처리제가 내부에 침투되어 누적되어 있다가 용제로 인해 충분히 용출되었기 때문으로 보인다. 이와 같은 이유로 안정화 처리 후의 변화 수치에서도 내부 밀도가 큰 2점은 침투된 B.T.A 용액으로 과포화(過飽和)되어 표면에 피막이 형성되면서 색차의 L* 값이 상승하였고, 불랑기자포 3에서는 그에 비해 충분한 변화 폭을 형성하지 못한 것으로 판단된다. 이후 진행한 강화처리에서는 클리닝 후 나타난 표면 색차를 불랑기자포의 원색(原色)으로 보았을 때, 내부로 침투된 강화처리제의 충분한 포화(飽和)가 이루어져 색차 및 광택도에서 상승치를 나타내었다. 따라서 원색에서 많은 색차 폭이 나타내지 않을 때를 기준으로 종료 시점을 설정하였다. 이후 3회에 걸쳐 실시한 강화처리에서 밀도가 큰 2점에서는 강화처리 과정동안 색차와 광택도에서 일정한 수치를 유지하였고, 반면 밀도가 작은 불랑기자포 3은 2차 강화처리까지 강화처리제가 내부에 누적되어 표면까지 포화되지 못해 각 수치가 상승하는 것으로 보여 졌다. 그러나 3차 강화처리에서는 색차 L* 값에서 큰 상승폭을 나타내고, 광택도가 감소한 것으로 보아 내부에 충분한 포화가 이루어진 후 표면에 피막이 형성된 결과로 판단하였다.

또한 보존처리를 통해 불랑기자포 전체에 균일한 표면층이 형성되었는지 판단하기 위해, 보존처리 전 실시한 색차 분석과 동일한 위치에서 색차를 측정하였다. 그 결과를 비교하였을 때 전체적으로 색차 폭이 감소하였으며, 기준이 되는 표면층의 색차 분석 결과와 큰 폭을 나타내던 다양한 종류의 부식물들의 수치 또한 크게 감소한 것으로 확인되었다. 특히 가장 두드러진 폭을 나타내던 백색과 분말상 부식물의 L*, b* 값이 대폭 감소하였으며, 검붉은색의 부식물은 표면층과 가장 근사치를 나타내는 것으로 확인되었다. 이와 같은 결과는 불랑기자포의 색차를 유발하는 다양한 부식물, 과거 보존처리제 등의 원인을 제거하고 그 폭을 감소시켰음을 의미하는 것으로, 표면에 균질한 피막층을 형성함으로 얻어진 것으로 보인다.

이와 더불어 보존처리 전, 3점의 불랑기자포에서 확인되는 명문은 바탕면보다 깊게 새겨 표현됨으로 인해 그 사이에 형성된 부식물 및 먼지 등의 이물질, 마모, 박락 등의 현상으로 일부의 식별이 어려운 상태였다. 그러나 앞서 이루어진 다양한 조사 및 보존처리를 통해 면밀하게 검토한 결과, 먼저 불랑기자포 1에는 포구를 중심으로 손잡이 오른쪽 포신에 3열로 나누어 ‘嘉靖癸亥 地筒重七十九斤八兩 匠長石(가정계해 지통중칠십구근팔냥 장장석)’이 새겨져 있다. 이는 가정계해(1563년, 명종 18년)에 제작되었으며, 중량이 79근 8냥의 지통으로 장인 장석에 의해 제작되었음을 의미한다. 불랑기자포 2에는 포구를 중심으로 손잡이 오른쪽에 2열, 왼쪽에 1열로 나누어 ‘嘉靖癸亥 地筒重七十八斤八兩(가정계해 지통중칠십팔근팔냥)’, ‘匠朴命長(장박명장)’이 새겨져 있다. 이는 가정계해(1563년, 명종 18년)에 제작되었으며, 중량이 78근 8냥의 지통으로 장인 박명장에 의해 제작되었음을 의미한다. 불랑기자포 3에는 포구를 중심으로 손잡이 오른쪽에 2열, 왼쪽에 1열로 나누어 ‘嘉靖癸亥 地筒重七十□斤(가정계해 지통중칠십)’, ‘匠李末叱同(장이말질동)’이 새겨져 있다. 이는 가정계해(1563년, 명종 18년)에 제작되었으며, 마모로 인해 확인이 어려운 명문을 제외하면 중량이 70근 이상의 지통으로, 장인 이말질동에 의해 제작되었음을 의미한다.

이처럼 3점에 새겨진 명문의 내용 중 제작시기(嘉靖癸亥)와 형태구분(地筒)은 모두 같으나, 사용된 중량(重)과 제작자(匠)가 다른 것이 확인된다. 다만 불랑기자포 3은 표면 부식의 발생 정도가 가장 심하여 명문의 일부가 박락과 마모로 관찰이 불가능하다. 명문 중 ‘嘉’의 ‘吉’부분 또한 마모로 소실되었으며, 다른 2점의 불랑기자포와 비교하였을 때 확인 가능한 ‘地筒重七十’ 뒤로 □斤□兩이 새겨져 있었을 것으로 추정된다. 또한 명문을 새긴 방식에는 글자의 크기와 필체, 새김 깊이 등이 일정하지 않으나 표면부터 점점 좁아지는 형태로 삼각형의 새김정(釘)이 사용된 것으로 추정된다.

6. 결 론

불랑기자포 보존처리에 앞서 보존상태 진단 및 효과적인 보존처리 계획을 수립하기 위해 과학적 조사를 실시했다. 먼저 형태 및 보존상태 파악을 위해 형태 및 제원조사, 방사선 투과조사, 3D 스캔, 색차 분석을 진행하여 불랑기자포의 기초 정보를 면밀히 파악하고 기록하였다. 확인되는 형태 및 부식부는 각 부위의 취약성을 고려하여 이하 모든 과정에서 물리적 손상을 최소화하고 핸들링에 깊은 주의가 요구되었다. 보존처리 과정에서는 잔존하는 과거 보존처리제의 제거가 우선적으로 이루어져야 하며, 보존처리제에 유물을 완전히 침적시키는 함침법의 적용이 적합할 것으로 보았다. 또한 불랑기자포에서 확인되는 크기 및 무게, 높은 내부 밀도, 결함 등을 만족시키기 위해 각 과정의 반응 시간을 설정해야 하며, 균일한 피막층 형성을 통해 색차의 폭을 감소시킬 필요가 있다고 판단하였다.

비파괴 분석(P-XRF, XRD, FT-IR)을 통해 조성 성분 및 표면 오염물을 확인하였다. 3점의 불랑기자포는 모두 Cu-Sn-Pb 합금으로 이루어져있으며, 각 원소에 특성에 기인한 다양한 부식물이 표면에 형성되어 있다. 이는 공통적으로 확인되는 양상으로 색을 기준으로 구분하였을 때, 백색과 분말상의 부식물은 Pb, 황색과 검붉은색의 부식물에서는 Fe 함량이 높게 검출되었다. 특히 다른 2점에 비해 부식 상태가 불량한 불랑기자포 3에서는 내부를 침식하는 공식성 부식물이 확인되어 내부의 부식인자 활동을 억제하고, 잠재적 요인을 제거하여 안정성을 부여하는 보존처리가 필요할 것으로 판단하였다.

앞선 과학적 조사에서 파악한 내용을 바탕으로 불랑기자포의 보존처리는 ‘표면 오염물 제거-안정화 처리-강화 처리-복원-보존처리 후 조사 및 마무리’의 순서로 이루어졌다. 표면 오염물 제거 과정에서는 표면에 형성된 과거 보존처리제를 효과적으로 제거하기 위해 5종의 유기용제를 대상으로 한 추가 실험을 통해 적합한 용제를 선정하여 적용하였으며, 보존처리의 각 과정은 불랑기자포의 상태를 고려하여 7일 동안 처리제에 침적시켜 충분한 반응이 일어날 수 있도록 하였다. 약품 처리 후에는 내부에 함축되어 있는 처리제가 한 쪽에 몰리지 않도록 1일 2회 이상 유물의 바닥면을 변경하며, 항온⋅항습 환경에서 5일 이상 자연건조 하였다. 또한 모든 과정에서 색차와 광택도 분석으로 변화 양상을 파악하였으며, 보존처리 전⋅후 이루어진 다양한 조사 결과와 종합적인 검토를 통해 보존처리의 지표로 활용하였다.

본 연구에서는 보물 불랑기자포를 대상으로 다양한 조사를 실시하였으며, 이를 통해 확보한 기초 자료를 보존처리에 활용하였다. 이처럼 문화유산의 보존처리에 있어 보존 방안과 보존처리 수립을 위한 과학적 조사가 다양하게 실시되고 있으나, 재질 및 여건에 따른 조사방법의 차이로 인해 보존처리에 직접 적용하기 어렵다. 따라서 보다 일률적인 조사 연구의 도입으로 향후 발생 가능한 손상 및 모니터링의 기초자료로서 활용 범위를 넓히고 적립해야할 필요성이 있다. 따라서 본 연구를 통해 과학적 조사로 기초자료를 확보하는 방법 및 활용 방법을 제시함으로 차후 이루어질 다양한 문화유산의 과학적 조사 및 보존처리에 활용될 수 있을 것으로 기대한다.

Acknowledgements

본 논문은 국립문화재연구원 문화유산 조사연구(R&D)의 「무기질문화재 보존처리 및 현장중심 실용기술 연구」의 일환으로 수행되었다.