산부식법으로 제조한 동록안료의 특성에 관한 연구

A Study on the Characteristics of Verdigris Manufactured by Acid Corrosion Method

Article information

Abstract

동록(銅綠)은 고문헌에 기록되어 있는 전통적인 인공안료 중 하나이다. 고문헌에 기록되어 있는 제법에 따르면, 동록은 동(銅)을 초(醋)를 이용해 부식시키고 생성된 녹을 긁어모아 제조한다. 삼국시대 이후 청동, 황동 등의 동합금을 이용한 다양한 동기(銅器)가 사용되었으며, 채색문화재의 안료분석 연구를 통해 녹색안료에서 구리뿐만 아니라 주석, 아연, 납 등의 검출이 확인되었다. 이와 같은 자료를 바탕으로 구리 및 청동, 황동 등의 구리합금으로 5종의 동록안료를 제조하고 특성 규명을 위한 분석을 수행한 결과, 제조된 동록안료는 청록색을 나타내며, 제조에 사용된 동판의 종류에 따라 색상, 입자형태, 흡유량 등 물성에 차이를 보였다. 또한, 동록안료의 주요 구성원소는 Cu, Sn, Zn, Pb 등으로, 각 원소의 함유 비율은 사용된 동판의 합금 종류에 영향을 받는 것을 알 수 있었다. 동록안료를 구성하는 주요 구성광물은 동판의 종류에 상관없이 호가나이트[hoganite, Cu(CH3 COO)2⋅ H2 O]로 확인되었다. 촉진내후성 시험을 통해 안정성을 평가한 결과, 동록안료는 전체적으로 빠르게 색변화가 나타나 안정성이 낮은 것으로 보이며, 특히 납 성분을 함유한 경우에는 더 빠르게 색변화가 나타나 상대적으로 취약한 모습을 보였다.

Trans Abstract

Verdigris is a traditional artificial pigment reported on old research papers and according to the methods mentioned in the literature, it is manufactured by the corrosion of copper or copper alloys using vinegar and by further scraping the generated rust. Since the Three Kingdoms Period, various household products with copper alloys, such as bronze and brass, have been used, and pigment analysis of these cultural heritage items has revealed the presence of tin, zinc, lead, and copper in green pigments. Based on these data, five types of verdigris were prepared from copper and copper alloys, and analyzed. the analysis results revealed a bluish green pigmentation, and the chromaticity, particle shape, and oil absorption quantity of each verdigris differed based on the type of copper alloy used in its preparation. The main components of verdigris are Cu, Sn, Zn and Pb, and their proportions depended on the type of copper alloy used during manufacturing. However, the main constituent mineral of the pigments is the same as ‘hoganite[Cu(CH3 COO)2⋅ H2 O]’, regardless of the copper alloy used. The result of accelerated weathering test for stability evaluation revealed that verdigris was discolored rapidly, thereby indicating that its stability was low, in particular, the pigments comprising lead presented relatively lower stability.

1. 서 론

과거 전통적으로 사용된 안료는 주로 천연의 흙과 암석을 이용하여 만들어졌으며 금속 등을 화학적으로 합성하여 제조한 인공안료도 적용되어 왔다. 실제 회화, 벽화, 단청 등 채색문화재에 남아 있는 전통 안료에 대한 성분분석 결과, 천연광물 안료와 더불어 인공안료도 주된 채색 소재로 보고되고 있다(National Research of Cultural Heritage, 2016; 2018).

전통 인공안료에는 동록, 회청, 밀타승, 연단, 연백 등이 있으며, 이중 동록은 고문헌을 통해 제법을 확인할 수 있는 거의 유일한 전통 인공안료이다. 동록은 조선왕조실록이나 의궤와 같은 조선시대 왕실 문헌기록을 살펴본 결과, 잔치관련 의궤에서 조공을 받거나 바치는 품목으로 확인되며 회화에 사용된 기록은 전무하다고 보고된다(Kang, 2011). 그 외로 제법과 관련된 내용이 주를 이루는데, 중국의 문헌기록인 본초강목(本草綱目), 천공개물(天工開物), 임원경제지(林園經濟志) 등에 따르면 동록은 초(醋)를 이용해 동(銅)을 부식시켜 생성된 녹을 긁어모아 제조한 안료임을 알 수 있다(Shin, 2007; Kang, 2011).

한편, 고문헌에서 동록은 삼록으로 불리기도 하며 최근의 안료 분석연구에서는 녹염동광(염화동)으로 제기되는 등 용어 자체가 확립되지 않고 혼용되어 사용되고 있는 것을 알 수 있다. 최근 보고된 연구결과에서는 조선시대 괘불탱에서 사용된 녹색안료 중 녹염동광(염화동)이 광범위하게 사용되었으며, 천연광물로 제조 또는 인공적으로 제조한 동록일 가능성이 지속적으로 제기되고 있다(Lee et al., 2019a; Lee et al., 2019b). 이와 같이 동록과 관련해서는 제법에 대한 기록은 대략적으로 제시되어 있으나 안료의 성분특성이 명확히 규명되지 않아 문화재 현장에서 성분분석을 통해 고문헌에 제시된 동록안료를 유추하는데 한계가 있다.

본 연구에서는 전통 인공안료에 대한 기초자료를 확보하기 위해 고문헌 기록을 바탕으로 제법 재현실험을 실시하여 동록안료를 제조하였다. 또한 제조한 동록안료를 대상으로 물리적 특성 및 구성성분을 분석하고 촉진내후성 시험을 통해 안정성을 평가하여 동록안료의 특성을 규명하고자 하였다.

2. 연구재료 및 방법

2.1. 연구재료

2.1.1. 동판

고문헌 기록을 살펴 본 결과, 동록 제조를 위해 사용되는 동은 일상적으로 사용되던 동기(銅器)가 쓰였을 가능성이 높았다. 동기는 삼국시대 이후 널리 사용된 것으로 청동과 황동을 들 수 있으며, 이는 구리(Cu)와 주석(Sn), 구리(Cu)와 아연(Zn) 그리고 납(Pb)을 주요 성분으로 하는 대표적인 구리합금이다. 청동과 황동은 그릇, 숟가락과 같은 일상용품부터 제기나 장식용품까지 널리 사용되었으며, 사용목적이나 제작방법, 재료의 수급현황 등에 따라 주 구성성분의 비율이 다양하게 나타났다(Jeon et.al., 2013; Jang et.al., 2015; Han et.al. 2019).

동록 제조를 위해 사용한 동판은 출토유물 중 청동용기, 방짜유기, 상평통보 등의 분석결과와 채색문화재의 안료분석 결과를 바탕으로 주요 성분의 구성비를 선정하였으며(Lee et al., 2012; Lee et al., 2019b), 국내 동판 제조업체를 통해 순수 구리와 함께 청동, 황동 등 구리합금 동판 5종을 제작하였다(Table 1).

2.1.2. 부식액

동록 제조에 사용된 부식액은 초(醋) 즉, 전통식초이다. 전통식초 관련 연구에 따르면 전통식초는 재료에 따라 그 종류가 수십 종에 이르며(Park et al., 2016), 주요 성분은 아세트산(acetic acid) 및 당류(sugar), 알콜(alcohol), 알데하이드(aldehyde), 각종 아미노산(amino acid) 등이다. 동판의 부식방법을 고려하면 식초의 성분 중 휘발성 및 부식성을 가지는 아세트산(acetic acid)을 주요 요소로 고려할 수 있으며, 시판 발효식초를 대상으로 조사한 결과에 따르면 발효식초의 pH 범위는 2.5∼3.7로 알려져 있다(Na et al., 2013). 따라서 동록 제조를 위해 사용된 부식액은 관련 연구결과를 바탕으로 pH 2.5에 해당하는 6% 아세트산으로 선정하였으며, 99% 아세트산 시약(Sigma-Aldrich, USA)을 희석해 6% 아세트산을 제조하여 사용하였다.

2.2. 연구방법

2.2.1. 동록제조

임원경제지(林園經濟志)에 따르면, 동라(銅鑼)와 동반(銅盤) 등을 술 단지나 초항아리 속에 매달아 넣고 상록(霜綠)이 생기면 긁어내어 말려서 단확(丹臒)의 용도로 만들고 이를 삼록이라 한다는 내용이 기록되어 있다. 이를 바탕으로 사각의 플라스틱 용기에 부식액을 넣고, 부식액 위에 동판을 매달아 놓는 방법으로 동판을 부식시켰다. 시간이 경과함에 따라 동판이 부식되고 녹이 생성되기 시작하였으며 4일 경과시점에서 동판에 전체적으로 녹이 생성되었다. 4∼5일 동안 동판을 부식시킨 후 생성된 녹을 칼날을 이용해 긁어내는 과정을 반복하여 동록을 획득하였다. 각 동판별로 3개의 동판을 1일 간격으로 부식을 진행하였으며, 녹을 긁어낸 후 다시 부식시키는 과정을 4회 반복 후 채취한 동록을 모아 분석을 수행하였다.

2.2.2. 물성분석

제조한 동록안료의 물리적 특성을 파악하기 위해 색도분석, 입자형태 관찰, 입도분석, 흡유량 분석을 실시하였다. 동록안료에서 발현되는 색에 대한 정량적 수치를 측정하기 위해 분말 상태의 안료를 대상으로 색도를 측정하였다. 동록안료를 색도 측정용 용기에 담고 표면을 평편하게 만든 후 색차계(Spectro-guide, BYK Gardner, DEU)를 이용해 3회 반복 측정하였다. 적용된 표준광원은 D65이고 CIE Lab 색좌표로 나타냈다. 동판 표면에 생성된 녹의 결정형태를 관찰하기 위해 확대현미경(Scalar, DG-3, JPN)을 이용해 분석하고, 동록안료의 입자형태를 관찰하기 위해 저진공 주사현미경(TM3000, Hitachi, JPN) 분석을 수행하였다. 분석 시 안료 분말을 카본테이프를 이용해 고정하고 코팅 없이 1000배 배율로 분석하였다.

동록안료의 입도분포 및 범위를 살펴보기 위해 레이저 회절기술을 적용한 Malvern사의 입도분석기(Mastersizer2000, GBR)를 사용하여 입도분석을 실시하였다. 흡유량은 안료 100 g을 아마인유로 반죽할 때, 분말상태에서 최초로 한 덩어리(paste)가 되는데 소요되는 아마인유의 양을 ㎖으로 나타낸 값이다. 흡유량은 안료 입자가 곱거나 입자 모양이 복잡할수록 커지는 것으로 안료의 특성을 규정하는 중요한 요소 중 하나이다. 이 연구에서는 제조된 동록안료를 대상으로 KS M ISO 787-6에 의거하여 흡유량을 측정하였다.

2.2.3. 성분분석

제조한 동록안료의 주요 구성성분을 확인하기 위해 X 선형광분석기(ZSX Primus Ⅱ, Rigaku, JPN)를 이용하여 구성원소를 분석하였다. 한국과학기술원 중앙분석센터(KARA)에 의뢰하여 분석을 수행하였으며, 분석 시 Boric acid를 bonding powder로 사용하여 pellet을 제작하였다. 또한 동록안료를 구성하는 화합물의 결정 종류와 상태에 대한 정보를 파악하기 위해 X선회절분석을 실시하였다. 분석에 사용된 기기는 Panalytical사의 X선회절분석기(Empyrean, Panalytical, NLD)로, 단색화된 파장(CuK α = 1.5406 Å)을 사용하였으며, 측정조건은 40 kV, 40 mA의 출력으로 5∼80° 2-theta 구간에서 주사간격 0.02°, 주사시간 1초로 설정하여 연속스캔(continuous scan) 방식으로 회절값을 기록하였다. 이 때 슬릿은 Divergence slit 1/4°, Anti scattering slit 1/2°로 고정하였다.

2.2.4. 촉진내후성 시험

제조한 동록안료의 안정성 평가를 위해 촉진내후성시험을 실시하였다. 시험편은 안료 자체의 내후성을 파악하기 위해 안료와 수지(Sylgard184, Dow Corning, USA)를 혼합한 후 알루미늄판에 일정한 두께로 도포하고, 24시간 동안 자연건조하여 제작하였다. 시험기기는 Atlas사의 Xenon Wether-Ometer(Ci4000, Atlas, USA)를 이용하였으며, 시험조건은 국립문화재연구소에서 문화재 단청소재의 촉진내후성 평가를 위해 설정한 시험조건을 준용하였다(Table 2). 이 시험조건의 1 사이클(cycle)은 6시간이며, 1일 누적 자외선 조사량은 6.8 MJ/㎡이다. 최종 사이클 수는 직사광 수평노출 1년(간접광 노출 10년)에 준하는 국내 연간 자외선 조사량인 334 MJ/㎡(196 사이클)를 모사할 수 있는 조건으로, 시험기간 동안 일정 간격으로 시험편의 색도를 측정하고, 시험 전 시험편의 색도를 기준으로 색차값을 산출하여 안정성을 평가하였다.

3. 결과 및 고찰

3.1. 물성분석

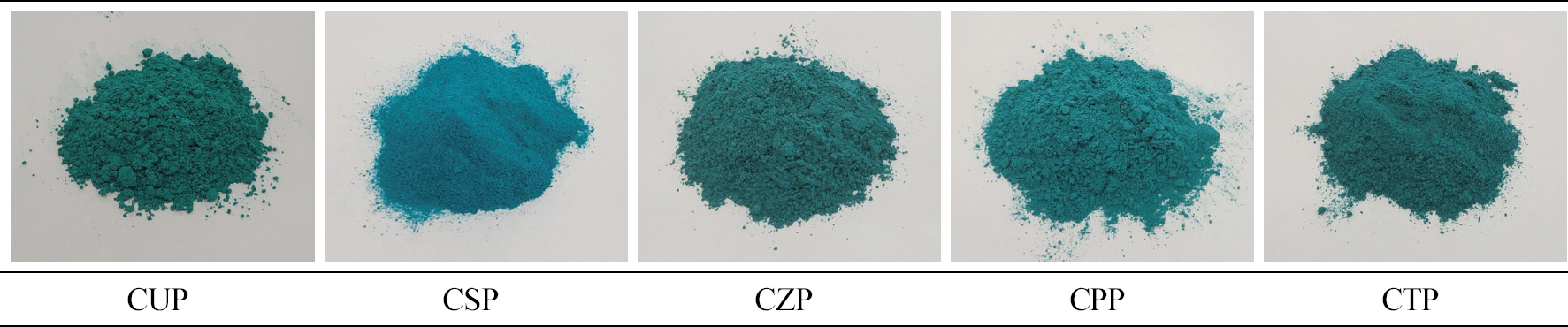

구리 및 구리합금 동판을 부식시켜 녹을 생성하고, 이 녹을 긁어내서 동록안료를 제조하였다(Figure 1). 제조된 동록안료 중 CUP, CZP, CTP는 전체적으로 어두운 녹색을 띠었으며, CSP, CPP는 녹색보다는 청색에 가까운 색상을 보였다(Figure 2). 색차계를 이용해 색도를 측정한 결과, 청색을 나타내는 – b* 값에서 CSP(–14.15)와 CPP(–9.62) 가 상대적으로 청색을 많이 띠는 것으로 나타났다. 녹색을 나타내는 – a* 값에서도 CSP가 –44.30으로 가장 큰 값을 나타내 육안으로 관찰한 결과와는 다소 차이가 있었다(Figure 3).

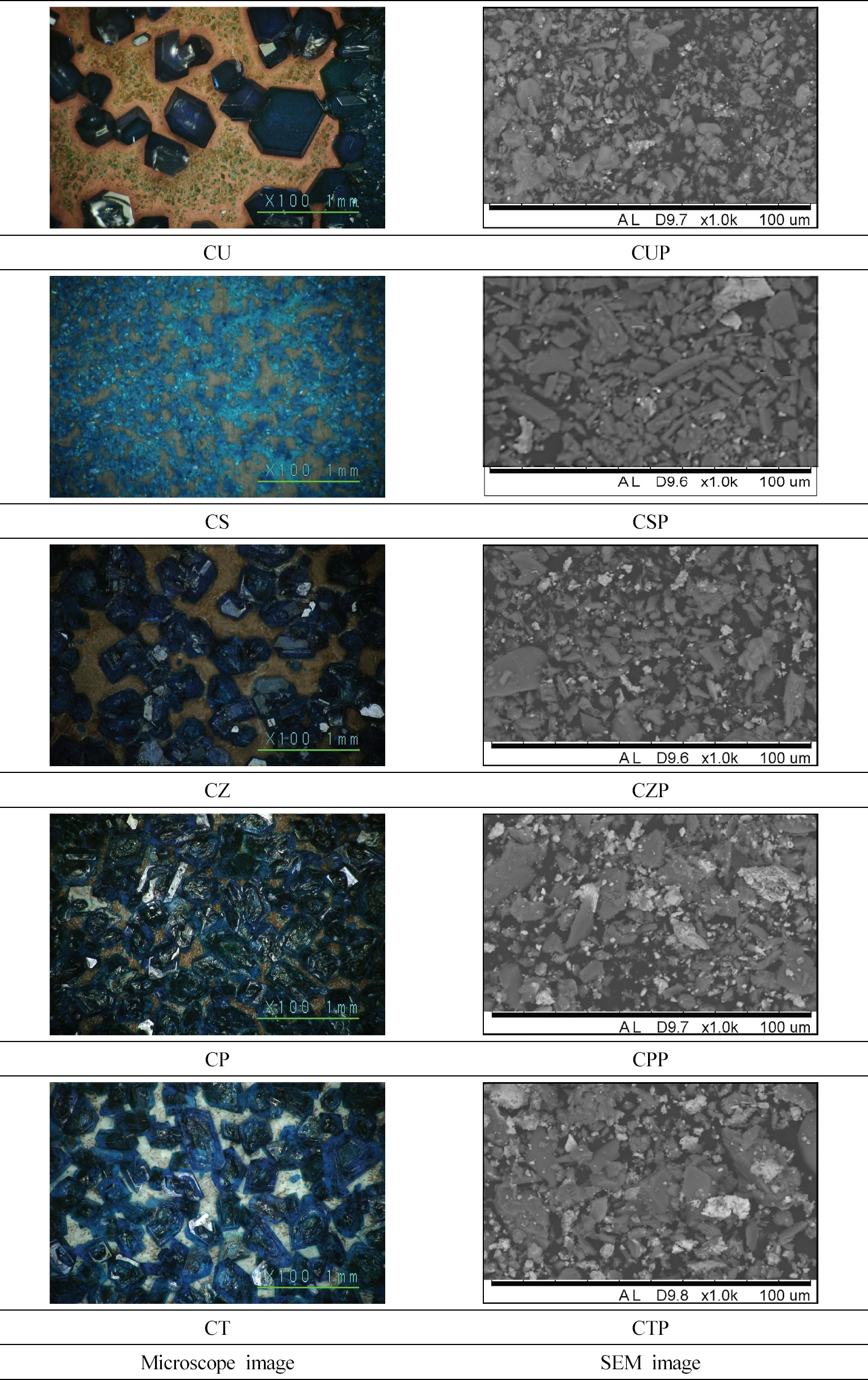

동 및 동합금 판 표면에 형성된 부식생성물을 관찰한 결과, 부식 후 4일이 경과된 시점에서 CS에 생성된 부식물은 전체적으로 입자형태를 명확히 확인하기 어렵지만 일부 침상구조의 결정이 확인되었다. 그 외 CU CZ, CP, CT의 부식물은 전체적으로 각진 결정형 입자를 나타내며 다각형으로 이루어져 있었다. 그러나 부식생성물은 부식 기간이 길어지면서 입자형태가 유사한 모습을 보였다. 저진공 주사현미경을 이용해 제조된 동록안료의 입자형태를 분석한 결과, CUP, CZP, CPP, CTP는 전체적으로 다양한 크기의 입자들이 보이며 입자형태 또한 다각형의 불규칙한 형태를 나타냈다. 반면, CSP의 경우 동판 위에 형성된 초기 부식생성물의 형태와 같이 다른 안료에 비해 섬유처럼 가늘고 긴 모양을 보였다(Figure 4).

Crystal forms of the corrosion products and particle shapes of the verdigris manufactured by acid corrosion method.

입도분포는 안료의 특성에 영향을 미치는 주요 요소 중 하나이다. 입도분포에 따라서 안료의 색도, 흡유량 등의 물성이 달라지며, 은폐력, 작업성 등 기능적 특성에도 영향을 미치기 때문이다. 제조된 동록안료의 입도분포를 분석한 결과, CSP, CPP, CTP는 주로 10 μ m 이하에서 0.7 μ m 와 2∼3 μ m 입자를 중심으로 분포하는 경향을 나타냈으며, CUP와 CZP는 100 μ m 이하에서 전체적으로 고른 분포를 보였다(Figure 5). 흡유량은 안료 입자의 재질, 형태, 안료의 입도분포 등에 영향을 받는 요소 중 하나이다. 제조한 동록의 흡유량을 측정한 결과, CSP가 54.17 ml/100 g 로 가장 큰 흡유량을 나타냈으며, CSP를 제외한 다른 동록안료는 37.38∼39.62 ml/100 g로 유사한 값을 보였다(Figure 6).

동록안료의 입자형태, 입도분포, 흡유량 등 물리적 특성은 동판 합금에 사용된 원소에 따라 부식의 속도가 다르게 나타나고 결정형태와 생성된 부식층의 두께도 다르게 나타나므로 동판의 구성성분의 영향을 받는 것으로 볼 수 있으며, 생성된 부식생성물을 칼로 긁어내는 작업은 입자의 형태나 입도분포에 영향을 줄 수 있을 것으로 판단된다.

3.2. 성분분석

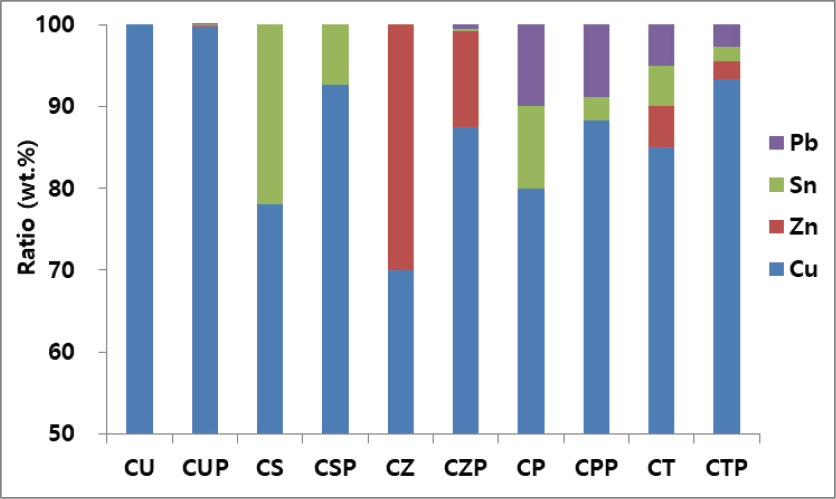

제조된 동록안료의 구성원소 분석을 위해 X-선 형광분석을 수행하였다. 제조된 동록안료는 전체적으로 각각의 안료를 제조하기 위해 사용된 동판과 같은 원소로 구성되어 있는 것으로 나타났다(Figure 7). CUP는 Cu, CSP는 Cu 와 Sn, CZP는 Cu와 Zn이 주요 원소로 검출되었으며, CPP 와 CTP도 제조에 사용된 동판과 동일하게 Cu와 Sn, Pb 원소가 검출되었다. 또한, 검출된 동록안료의 원소 중 Sn, Zn, Pb는 동판에 비해 그 비율이 상대적으로 감소하는 것으로 나타났는데, 이는 각각의 구성원소가 가지는 부식특성에 따른 것으로 판단되며, 특히 Sn의 경우 다른 원소에 비해 부식에 강한 특성을 가지는 것으로 보인다.

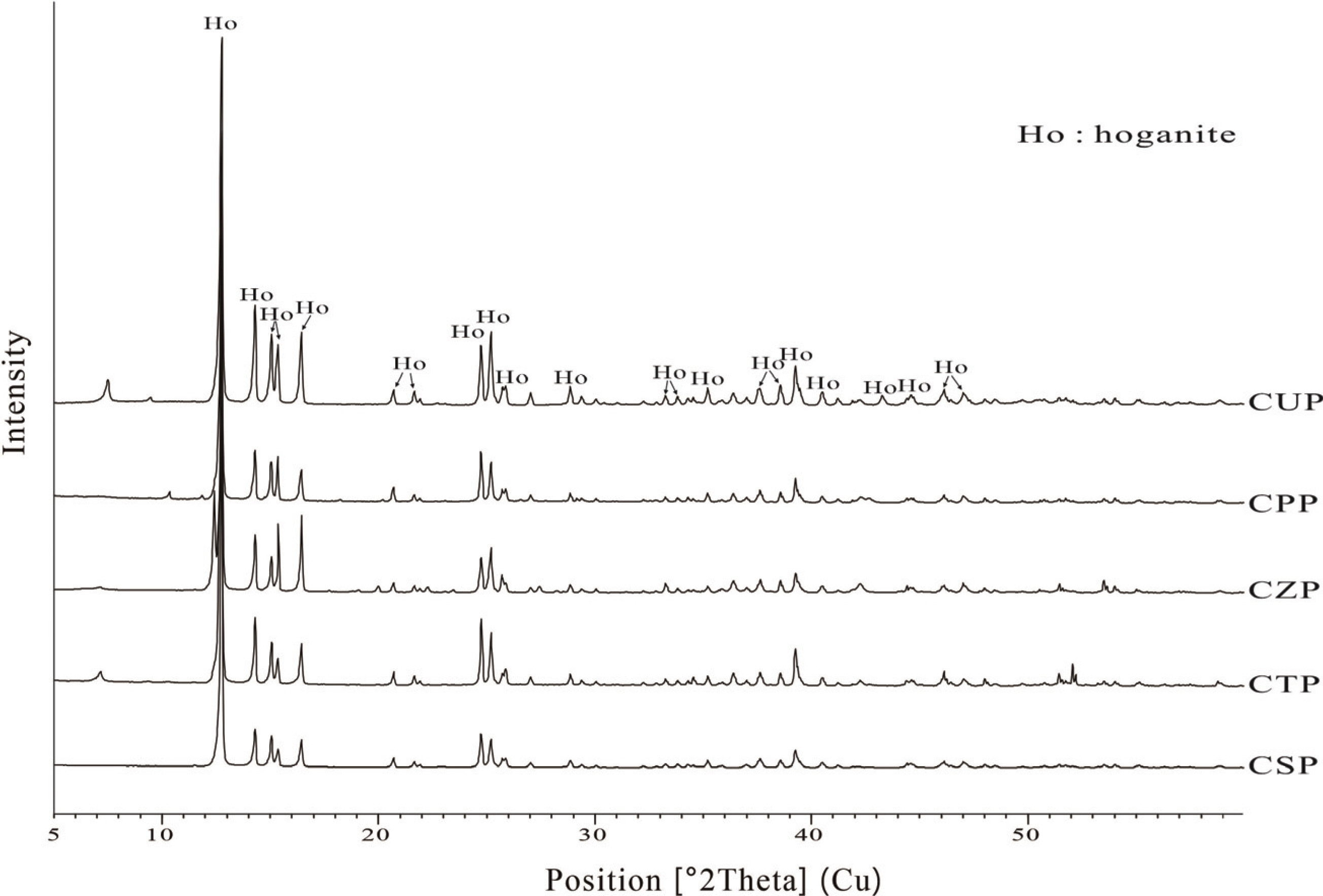

제조된 동록안료의 구성광물 분석을 위해 XRD 분석을 수행하였다. 분석결과, 모든 동록안료에서 호가나이트[hoganite, Cu(CH3 COO)2⋅ H2 O] 광물이 동정되었다(Figure 8). 호가나이트는 구리계열의 2차 생성물로 단사정계의 결정구조를 가지는 청록색 광물이다(Musumeci, 2007). 국내의 채색문화재에 대한 안료분석 연구결과 중 구리를 함유하는 녹색 안료의 원료광물로 보고된 것은 아타카마이트[atacamite, Cu2 Cl(OH)3]와 말라카이트[malacite, Cu2 CO3(OH)2] 뿐이다. 호가나이트는 보고된 바가 없는데, 이는 산부식법으로 제조된 동록이 채색안료로 사용된 기간이 짧아 현재까지 남아있지 않거나 혹은 오랜 기간 열화되어 변성되었을 가능성이 있다. Hofmann et al.(2015)에 따르면 역사적으로 verdigris는 copper acetate, carbonate 그리고 chloride를 포함하는 용어인데, copper acetate의 경우 안정성이 좋지 않아 검게 변색되었기 때문에 다른 녹색안료로 빠르게 대체되었다.

3.3. 안정성 평가

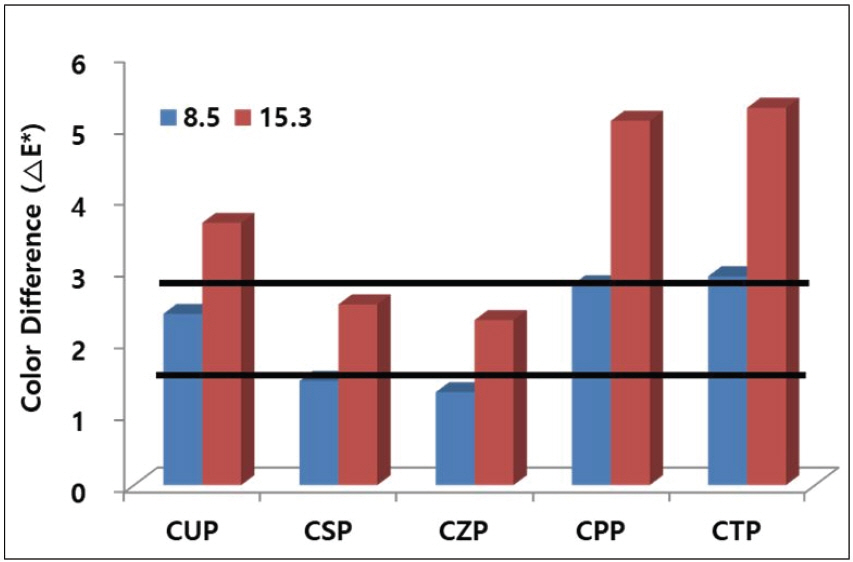

제조 동록안료를 대상으로 촉진내후성평가를 수행한 결과, 전체적으로 빠르게 색변화가 발생하여 안정성이 다소 낮은 것으로 나타났다(Figure 9). 일정 간격으로 색차를 측정한 결과, 동록안료는 시험 초기부터 빠르게 색차가 증가하여 누적 자외선량 219.3 MJ/㎡ 이후에는 일정하게 유지되는 특성을 보였는데, 이 시점에서 색상이 완전히 흑변되었다(Figure 10). 누적 자외선량 219.3 MJ/㎡은 국립문화재연구소의 문화재 단청소재용 촉진내후성 평가기준에 의하면 간접광 노출 약 6.6년에 해당한다.

동록안료의 색상이 완전히 검게 변화되는 시점은 모든 동록안료가 비슷하지만, 시험초기에 변색이 진행되는 속도에는 차이가 있었다. 자외선 누적 조사량 8.5 MJ/㎡에서 CSP와 CZP는 색차 약 1.5를 보였고, CPP와 CTP는 3.0에 근접한 색차값을 나타냈다(Figure 11). 미국 국립표준사무국(NBS, National Bureau of Standard)의 색차값 평가표를 기준으로 하면 색차값 1.5는 약간의 변화가 있는 정도이고, 색차값 3.0은 인지 가능한 변화를 의미한다. 자외선 누적 조사량이 15.3 MJ/㎡에 이른 시점에서는 CSP와 CZP 를 제외하고 CUP, CPP, CTP는 모두 색차값 3.0 이상을 나타냈다. 특히, CPP와 CTP의 경우 자외선 누적 조사량이 15.3 MJ/㎡인 시점에서 5.0 이상의 색차값을 나타내 안정성이 상당히 낮은 것으로 확인되었다. X-선 형광분석 결과에 따르면, CPP와 CTP는 각각 8.9%와 2.7%의 납 성분을 함유하고 있어 납 성분이 안정성에 영향을 미치는 것으로 판단된다.

4. 결 론

고문헌 기록을 바탕으로 동록안료를 제조하고, 물리적 특성, 성분분석, 안정성 평가 등을 수행하였으며, 이를 통해 다음과 같은 결론을 도출하였다.

1. 제조된 동록안료는 청색 혹은 청록색의 색상을 보이며, 부식에 사용된 동판의 종류에 따라 차이를 나타냈다. 입자형태는 전반적으로 다각형으로 이루어져 있고, 입도분포는 CSP, CPP, CTP의 경우 10 μ m 이하에서 0.7 μ m과 2∼3 μ m에서 밀집된 모습을 보이는 반면, CUP와 CZP는 100 μ m 이하에서 전체적으로 고른 분포를 보여 입도가 정제되지 않은 모습을 보였다. 흡유량은 대체로 37.38∼39.62 ml/100 g의 범위에서 유사한 값을 나타냈으나 CSP 의 경우 54.17 ml/100 g로 비교적 높은 수치를 보였다. 이를 통해 동록안료의 색상은 동판의 재질에 따라 달라지지만, 그 외 입자형태, 입도분포, 흡유량에서는 동판 종류에 따른 부식특성과 녹을 긁어내는 작업의 영향이 큰 것으로 판단된다.

2. 동록안료를 구성하는 주요 원소는 Cu, Sn, Zn, Pb로 나타났다. 각각의 동록을 구성하는 주요 원소는 합금 동판의 구성원소와 동일하며, 각 원소의 부식 특성에 따라 함량비가 달라졌다. 제조된 동록안료의 주요 구성광물은 제조에 사용된 동판의 종류에 상관없이 단사정계의 청록색 광물인 hoganite로 확인되었다. 현재까지 채색문화재 안료분석 연구에서 hoganite가 동정된 사례는 보고된 바 없어 산부식법으로 제조된 동록이 실제 채색안료로서 사용 여부에 관한 추가적인 연구가 필요할 것으로 판단된다.

3. 촉진내후성평가를 통해 확인한 결과, 제조된 동록안료는 시험 초기부터 빠르게 색차가 증가하며, 누적 자외선량 219.3 MJ/㎡ 이후에는 흑변되면서 색차값이 일정하게 유지되었다. 동록안료 중 CPP와 CTP는 상대적으로 보다 낮은 안정성을 보였는데, 이는 CPP와 CTP에 함유된 납 성분에 의한 영향으로 판단된다.

사 사

본 연구는 문화재청 국립문화재연구소 문화유산 조사연구(R&D)사업의 일환으로 이루어졌다.