폴리우레아 도자기 복원 재료의 적용

A Study on the Development of Poly‐Urea for Porcelain Restoration

Article information

Abstract

도자기 복원을 위한 폴리우레아를 합성하여 메움제로 제조한 후 이를 도자기 보존 처리과정에 필요한 성형에 적용하였다. 합성된 폴리우레아는 이액 반응형 경화 재료로 경화되는 과정에서 수축이 없고 무황변 소재로 제조되었다. 180 kg/cm2의 접착 강도와 200 kg/cm2의 전단 강도를 비교하여 볼 때, 기존의 시판 에폭시 퍼티의 수준으로 제조되었으며, 구조상 유사 형태인 우레탄 복원제의 문제점으로 지적되었던 기포가 발생하지 않았으며 경화 시간과 가사 시간도 첨가되 는 반응 촉매의 량에 따라 조절할 수 있었다. 현대 유물 복원에 사용된 조성의 폴리우레아의 경우 가사 시간 약 1 시간, 완전 경화 시간 (T90) 12 시간 정도를 나타내고 있었으며 2 × 2 × 2 cm 크기의 시편을 xylene에 첨가하였을 때 약 2 시간 후에서부터 분리가 시작되어 24 시간 후에는 용액 내에서 완전 분말화가 이루어져서 가역성을 나타내고 있었고 이를 직접 현대 유물에 적용하여 복원 가능성과 편리성, 채색성 등을 나타내는 것을 확인하였다.

Trans Abstract

This study synthesized poly-urea and used it as a filler material for the restoration of porcelain. The synthesized poly-urea was manufactured as a resin and hardener mix that does not undergo contraction during curing, and is unfading. Given an adhesion strength of 180 kg/cm2 and shearing strength of 200 kg/cm2, the synthesized poly-urea exhibited the same efficacy as the epoxy putty currently sold in the market. Moreover, it also overcame the drawback of foaming encountered by urethane restoratives, which are a structurally similar type. The hardening time and pot life could also be controlled using additives. The poly-urea used for the restoration of modern artifacts presented a pot life of approximately one hour and took 12 h for complete hardening (T90). When a 2 × 2 × 2 cm-sized test sample was added to xylene, poly-urea started to separate approximately two hours later and completed perfect pulverization within the solution 24 h later, demonstrating its reversibility. When directly applied to contemporary artifacts, it demonstrated the potential for restoration, as well as convenience and colorfulness.

1. 서 론

도토기 유물은 그 시대를 살아가는 일반인들의 생활상 을 가름할 수 있는 중요한 자료를 제공해주며, 이는 생활에 밀접하였던 것인 만큼 그 자체가 바로 그 시대를 살아왔던 사람들의 생활 예술의 결정체라 할 수 있다. 이렇게 보면 도자기 하나가 그 시대 전반의 문화 상태, 발전 과정, 역사, 과학, 종교, 사회, 경제를 모두를 아우르는 귀중한 자료가 될 수 있다고 할 수 있다.

이렇듯 중요한 유산인 도자기의 보존과 유지는 매우 중 요한 요소가 되고 있지만 현재까지 많은 복원 재료들이 사 용되었음에도 복원재로 에폭시가 주종을 이루고 있는 것 이 사실이다(Hwang and Lee, 2006; Yang and Seo, 2011; Nam et al., 2012). 물론 이에 대한 가역성을 해결하고자 하 는 연구들도 있어 왔고(Oh et al., 2015), 다른 대체 물질이 나 변형 복원재 또는 황변을 극복하기 위한 많은 연구들이 진행되어 오고 있다(Wi et al., 2016). 그러나 아직도 이 복 원 재료 원래의 가역성과 황변성에는 많은 문제점을 가지 고 있기 때문에 에폭시 외에 다른 연구들이 지속적으로 이 루어져야 할 것으로 판단된다.

이런 이유로 에폭시 이외의 다양한 복원 재료들이 연구 되었으며 특히 문제가 되고 있는 가역성과 무황변의 성질 을 해결하기 위해 우레탄이나 polyvinyl butyral과 같은 가 역성 무황변 재료들의 연구가 진행되어 왔지만 이들도 에 폭시의 단점을 뛰어 넘을 만한 큰 장점 갖지 못한 것도 사 실이었다(Han et al., 2009; Han et al., 2010). 우레탄의 경 우에 발포성의 문제나 polyvinyl butyral의 저장 안정성은 계속 다른 재료들에 대한 연구를 거듭해야하는 이유가 될 수 있다.

이와 같이 가역성과 무황변의 측면에서 볼 때 폴리우레 아가 가장 적합한 재료로 볼 수 있는데 이는 합판의 접합 제조로부터 시작하여 콘크리트 코팅 분야, 탱크 라이닝재 분야, 해양 구조물 분야, 금속 코팅 분야 등에 널리 사용하 고 있는 재료로 균일성, 무황변성, 가역성, 무발포성을 모 두 갖춘 물질이라 할 수 있다(Kim, 2011; Kim et al., 2012; Cho et al., 2017).

이를 이용할 경우 가역성과 접착성, 연마성, 무변형성, 저장 안정성, 무황변성, 반수축성, 채색 가능성, 경도 조절 성을 모두 만족할 수 있어서 이에 대한 도자기 적용도 매우 보존의 관점에서 유익하다 할 수 있다. 이런 이유로 본 논 문은 이액형의 폴리우레아를 합성하고, 이들이 나타내는 무황변성, 가역성을 중심으로 다양한 조절이 가능한 재료 로써 도자기에 적용하고자 하였으며 유물에 직접 적용하 여 복원하는 과정까지를 목표로 하고 있다.

2. 실 험

2.1. 시약 및 시편

디아민폴리올 (D-2000)과 트리아민폴리올 (T-5000)은 Huntman의 제품을 사용하였고 디에틸톨루엔디아민 (DETDA) 은 Albemarle사의 제품을 사용하였다. 에스터 폴리올 (PP 2000)은 한국포리올사의 제품을 사용하였고 이소포론디 이소시아네이트 (IPDI)는 Vencorex사의 제품을 사용하였 다. 주석 촉매로 사용된 T-12은 Air products사의 제품을 사용하였고 황변 방지제로 사용된 UV-7은 C&A사의 제품 을 사용하였다. 충진재로 사용한 활석 (Talc) powder는 CP 급의 덕산종합화학의 시약을 사용하였고 산화알루미늄 (Al2O3)는 CP급의 OCI 시약을 사용하였다.

2.2. 합성 방법

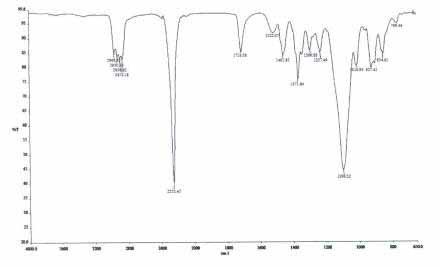

경화제는 Table 1의 조성으로 반응조에서 5 시간 이상 교반하여 혼합한 후 실온에서 24 시간 이상 방치하여 제조 하였고, 주제는 조성의 시약들을 모두 반응조에서 혼합한 후, 85℃에서 12 시간 동안 1,000 rpm의 속도로 교반 가열하 여 합성하였으며(Figure 1) 제조된 우레아는 FT-IR 측정을 통하여 2,252 cm-1근처에서의 N-C-O 신축 진동과 1,716 cm-1 근처에서의 C=O 이중 결합 고리로 우레아 결합을 확 인하였다(Figure 2).

2.3. 물성 측정

합성된 3 종류의 주제와 3 종류의 경화제를 교차 혼합하 여 9 종의 폴리우레아를 제조하였다. 제조된 폴리우레아는 주제와 경화제를 혼합한 직후부터 KSA 0531 시험법에 의 거 Fungilab사의 Visco Star plus 점도계가 10만 cPs에 도 달하는 시간으로 가사 시간을 측정하였으며, 접착도는 KSM 3722 인장 접착 강도 시험법에 의거 Positest-AT-A Amatic (Defelsko, USA)을 이용하여 철 시편과 직경 20 mm의 알 루미늄 돌리 사이에서 경화된 폴리우레아를 인장하여 측 정하였다. UV 노출 시험은 KSM 5982 도료의 촉진 내후 성 시험 방법에 의거하여 UV 조사기 내에서 24 시간 UV를 조사한 후 UV 조사 전후의 표면 색도를 비교하였다.

3. 결과 및 고찰

제조된 9 종류의 우레아 복원 재료는 가사 시간과 접착 도, 황변도를 측정하였으며 이중에서 가사 시간과 황변도 에서 가장 우수한 우레아를 선택한 후 다음 실험들을 진행 하였다. 이 9 종류의 우레아 복원 재료들이 나타내는 일반 적인 물성들을 Table 2에 나타내었다.

이중에서 선택된 주제와 경화제는 1A2B였으며 이들이 나타내는 점도는 각각 3,500과 3,000 cPs였다. 접착 강도 의 경우 180 kg/cm2으로 기존의 에폭시 복원재의 접착 강 도와 (XTR 계열의 에폭시의 경우 170 kg/cm2) 비교하여 조금 상회하였으며 전단 강도는 200 kg/cm2로 기존 에폭 시 복원재 (XTR 계열의 에폭시의 경우 245 kg/cm2)보다 낮게 나타났다. 이는 재료의 유연성을 가지고 있는 결과로 서 복원 재료의 강도로 인한 문제나 접착력의 문제로 임의 박리되는 않을 정도의 강도로 사료된다. 수축도는 주제와 경화제를 단독으로 사용하였을 때는 물론이고 Al2O3나 Talc 이용 시에도 각각 접착력이 나타나는 한도 내에서는 수축의 문제는 없는 결과를 나타내고 있었다. 자체 경도는 수지만으로는 Showa A 형이 85, Showa D 형이 66을 나타 냈고, Al2O3를 10% 첨가한 경우에는 Showa A 형이 95, Showa D 형이 80, Talc를 첨가한 경우에는 Showa A 형이 90, Showa D 형이 73로 증진되어 이 두 가지 첨가제를 일정 비율로 혼합할 경우 경도 조절이 가능하였으며 micro-ballon 을 사용할 경우에는 더 낮은 경도의 조절도 가능할 수 있었 다. 주제와 경화제가 혼합된 용액이 상온에서 10만 cPs가 되는 시간으로 측정된 작업 시간은 촉매의 첨가량에 따라 서 다른 물성에 관계없이 9 분에서 37 분까지 조절이 가능 하였고 완전 경화 시간도 상온에서 150 분에서 24 시간까 지를 나타내었으며 경화 온도가 상승할수록 최고 35 분까 지 경화 시간이 짧아지고 있었다(Table 3).

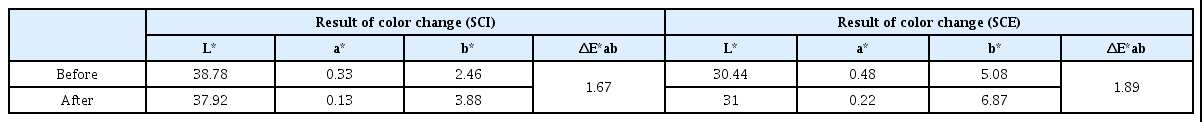

이 복원재의 큰 장점은 전술하였듯이 가역성과 우레탄 복원재에서 나타나는 발포성을 줄인 것으로 가역성의 경우 Al2O3가 10% 포함된 2 × 2 × 2 cm 크기의 시편을 xylene 에 첨가하였을 때 약 2 시간 후에서부터 용해가 시작되어 24 시간 후에는 완전 분말화가 이루어져서 자기 복원재가 내부로 흡수되지 않고 유물로부터 이탈시킬 수 있는 장점 을 갖고 있었다. 발포성은 일부 주제의 다른 조성에서 발포 가 나타나는 경우도 있었지만 주제에 PP2000 457.0 g에 IPDI 252.5 g과 PC 80.4 g을 사용하고 경화제에 D-2000 530.6 g, T-5000 76.9 g, DEDTA 192.2 g, UV-7 2.0 g을 사용한 조성에서는 상온 대기 노출 경화 과정에서도 미세 한 기포도 발견할 수 없어서 발포에 문제는 없는 것으로 보 인다. 시편은 첨가제 없이 70 × 70 × 10 cm의 시편으로 제 작되어 24 시간 동안 자외선 노출이 진행되었을 때의 결과 를 Table 4에 나타내었다.

XTR 계열, L 계열, Epo 계열, AW 계열의 에폭시의 경 우 6 시간 이후부터 심한 변색이 나타났으나, 합성된 본 우 레아 복원 재료의 경우 24 시간까지 충진제의 유무에 관계 없이 UV로 인한 황변 현상은 매우 작게 나타나고 있었다. 이 우레아 복원재는 제조 과정에서 주제의 경우에 PP-2000 의 양을 20% 까지 늘이거나 줄이고 IPDI의 양을 2 배로 증가 혹은 감소시켰을 때와 경화제를 역시 D-2000와 DEDTA 의 함량을 20%까지 줄이거나 늘여진 결과보다 T-5000을 20% 까지 증가시켜서 교차 제조한 시편들에 비하여 변색 도 매우 우수한 결과를 나타내고 있었다(Figure 3, SCI 기 준 1.67 ~ 9.75).

제조된 우레아 복원 재료를 파손 유물을 이용하여 직접 적용하여 복원 가능성, 경화 안정성, 표면 정리 용이성, 채 색성, 가역성 등을 보고자하였다. 복원에 이용한 유물은 도 자기 접시로(Figure 4) 접시의 윗부분 일부가 소실된 상태 로 복원 범위가 작고 작업의 큰 어려움이 없는 편이어서 이 파단된 면을 세척한 후 뒷면에 복원될 부분을 SN 시트로 결손부 모양과 같게 재단하여 부착하고(Figure 5) 그 위에 Talc와 1 : 1로 혼합된 메움제 형으로 제조된 우레아를 직 접 채운 다음(Figure 6, 7) 메움제가 완전 경화된 12 시간 후에 사포와 메스를 사용하여 도자기의 기형에 맞게 표면 을 정리하여 복원하였다.

이 복원제는 기존의 에폭시 메움제보다 연마가 훨씬 수 월하여 모터툴을 이용하지 않아도 성형이 가능할 정도로 표면 정리 시의 작업성이 매우 우수하여 표면 정리 과정을 편리하게 할 수 있어서 주변 유약층에 긁힘 및 마모 현상 등 의 2 차 피해를 줄일 수 있는 장점을 갖고 있었다(Figure 8).

색맞춤 작업은 아크릴계 물감을 이용하였으며 기존의 에폭시 수지와 마찬가지로 표현하고자 하는 색상에 문제 가 없이 본 도자기의 색이 완전 음폐되며 완벽히 복원이 가 능하였다(Figure 9). 완벽히 복원된 접시는(Figure 10) 가 역성 여부의 검사를 위하여 이를 xylene에 침적시켜(Figure 11), 분리 여부를 확인하였으며 4 시간 후에 유연성이 증가 된 메움제 편 자체가 분리되어 나왔고(Figure 12) 분리된 메움제를 제거한 후 xylene에 침적 시간이 24 시간이 지난 상태에서는 결과 부착부에 남았었던 복원용 우레아도 모 두 용해되어 나와 가역적 재료로서도 손색이 없는 것을 확 인할 수 있었다(Figure 13).

4. 결 론

제조된 우레아 복원 재료의 주제와 경화제의 점도는 각 각 3,500과 3,000 cPs였으며 경화된 시편의 접착 인장 강 도 180 kg/cm2, 전단 강도 200 kg/cm2였다. 경화 시에 수축 이 발생치 않았으며 자체 경도는 Showa A 형이 85, Showa D 형이 66을 나타났고 첨가제를 일정 비율로 혼합할 경우 경도 조절이 가능하였다. 촉매의 첨가량에 따라서 다른 물 성에 관계없이 9 분에서 37 분까지 조절이 가능하였고 완 전 경화 시간도 상온에서 150 분에서 24 시간까지를 나타 내었으며 경화 온도가 상승할수록 최고 35 분까지 경화 시 간이 짧아지고 있었다. 가역성에서 매우 우수하였으며 주 제에 PP2000 457.0 g에 IPDI 252.5 g과 PC 80.4 g을 사용 하고 경화제에 D-2000 530.6 g, T-5000 76.9 g, DEDTA 192.2 g, UV-7 2.0 g을 사용한 조성에서는 상온 대기 노출 경화 과정에서도 발포에 대한 문제도 나타나지 않았다. UV 노출에 의한 변색도 SCI 기준으로 1.67 ~ 9.75을 나타 내고 있어 매우 우수한 결과를 나타내고 있었다. 제조된 우 레아 복원 재료를 파손 유물을 이용하여 직접 적용하였을 때, 복원 가능성, 경화 안정성, 표면 정리 용이성, 채색성, 가역성에서 매우 안정된 결과를 나타내었다.

사 사

본 논문은 2015년도 경제협력권산업육성사업(과제번 호 R0004006)의 지원을 받아 연구되었으며 이에 감사합 니다.