문화재 보존처리용 견직물 인공열화 실험 연구

Experimental Investigation on Artificial Degradation of Silk for Conservation of Textile Cultural Heritage

Article information

Abstract

본 연구에서는 문화재 보존처리를 위하여 내후성(Xenon arc lamp), 장파장 자외선(UV-A lamp)과 건열(Dry heat) 조건으로 획득한 견직물의 열화거동을 비교하였다. 두께가 다른 견직물 2종을 24, 72, 120, 168시간 동안 열화 처리한 후 인장강도와 황변화 지수, 섬유 표면의 변화를 검토하여 각 특성을 고찰하였다. 실험결과 내후성 열화 견은 상대적으로 인장강도 감소가 완만하고, 황변화 지수는 낮았다. 자외선 열화 견은 가장 급격한 인장강도 감소가 나타났으며, 처리시간 대비 황변화 지수도 가장 높았다. 반면 100℃의 건열 열화 견은 거의 노화되지 않아 미처리 시료 물성과 큰 차이를 보이지 않았다. 조건 간 비교에서 노화 속도가 완만한 내후성 열화 견도 바느질이 어려운 정도까지 강도가 감소하는 데 168시간 미만이 소요되므로 열화 견 제조에 있어 적정한 제조 시간을 가진다고 보며, 인장강도 감소가 비슷한 자외선 열화 견과 비교하였을 때 황변 지수가 낮아 염색활용도도 높은 것으로 판단되었다.

Trans Abstract

This study was a comparative analysis of the artificial degradation of silk by Xenon arc lamp, long-wavelength ultraviolet(UV-A), and dry heat. Two types of silk specimens with different thicknesses were treated under each condition for 24, 72, 120, and 168 hours. Tensile strength, yellowing index, and fiber surface changes were analyzed. Deterioration behavior after treatment was examined. The factor that most rapidly promoted degradation was UV-A exposure. The Xenon arc lamp produced a gentle decrease in tensile strength and a low yellowness index. Heat produced little change in the physical properties of the silk specimens. The comparative data indicated that silk degradation upon exposure to Xenon arc lamp was slow, with a low yellowness index. Thus, Xenon arc lamp is acceptable for the conservation of textile cultural heritage, along with reinforcement by sewing.

1. 서 론

지류⋅직물 문화재의 복원재료로서 인공열화 섬유 필요성은 1960년대부터 제기되어 왔다(Oka, 2021; Seiji et al., 1977). 일본에서는 전자선으로 인공열화한 보존처리용 견직물이 제작⋅공급되고 있으며, 1970년대부터 보존처리 적용 사례를 구축하고 있다(The Association for Conservation of National Treasures, 2022).

국내에서도 문화재 보존처리를 위한 직물 열화의 필요성을 인지하고 화학적 방법(Jeon et al., 2005a, 2005b; Jeon and Cho, 2005a, 2005b)과 광조사 방법(Lee et al., 2006a and 2006b; Oh et al., 2011) 등에 의한 인공열화 섬유의 특성이 연구되기도 하였다. 이외에 유물의 본래 특성을 추정하고자 인공열화하는 비교 분석 연구는 지속적으로 이루어져 왔다.

그러나 실제 보존처리에 인공열화 섬유가 적용된 것은 지류 문화재(National Folk Museum of Korea, 2012)를 포함해도 이진숭 묘 출토복식의 보강 직물 및 보수용 실(National Folk Museum of Korea, 2010), 상원사목조문수동자좌상 복장 저고리의 보수용 실(Kwon and Baek, 2006) 등 일부 사례에 불과하다. 접착하여 보강하는 경우에는 자연 열화된 유물의 물성과 유사하게 맞추어도 무방하나(Oh et al., 2011), 바느질하여 보강해야 하는 직물 문화재의 경우 보강이 필요할 만큼 열화된 원 유물이 기준이 되기에는 어려움이 있다. 보강 과정에서 쉽게 해지거나 파열되지 않고 처리 이후 전시나 연구 등을 목적으로 이동할 때 2차 손상이 일어나지 않을 정도의 강도는 있되, 유물의 피로도는 증진시키지 않을 인공열화 방법과 기준에 대한 검토가 필요한 상태이다.

그러나 유물의 열화 정도는 각기 달라 기준 제안에 어려움이 있다. 이에 본 연구에서는 자수가사 보존처리를 위한 보강용 직물로 대상을 한정하고 열화 방법과 조건에 따른 특성을 비교하여 보강용 직물의 열화 특성에 관한 기초자료를 마련하고자 하였다.

2. 실험 방법

2.1. 시료

자수가사 보존처리에 사용하고자 하는 견직물은 국가 무형문화재 명주짜기 보유단체 두산손명주연구회에서 제직한 15새 명주이나 한 해 생산량이 한정되어 있어 실험에는 기계직 명주로 대체하였다. 두산손명주연구회의 15새 명주 두께는 약 0.19∼0.20 mm로 시판 기계직 명주 중 두께가 유사한 것과 얇은 것 2종을 선정하였다. 시료의 특성은 Table 1과 같다. 직물의 두께는 두께측정기(PK-1012APX, Mitutoyo, JPN)로 측정하였다.

2.2. 실험 조건

섬유 노화에 의한 황변은 일광⋅습기⋅열에 의해 가속화되는 것으로 알려져 있다(Lee and Cho, 1998). 열화 조건은 열화 시험에서 많이 활용되고, 시험기의 안정성이 확보되는 내후성 및 자외선, 건열방식 열화를 채택하였다. 태양광과 가장 유사한 제논 아크 램프(Xenon arc lamp, 이하 Xenon)를 사용하는 내후성 시험기(Ci4000 Weather-Ometer, Atlas, USA)는 KS K ISO 105-B06에 의거한 열화 조건을 준수하였다. 본 조건은 창유리가 있는 실내를 기준으로 하며, 방사조도 범위는 0.61∼2.76 W/m2이다. 자외선 시험기(UV2000, Atlas, USA)와 항온건조기(OF-22GW, Jeio tech, KOR)는 이에 준하여 설정하였다. 각 시험기에서 24, 72, 120, 168시간 동안 열화하였다. 열화방법에 따른 세부 조건은 Table 2와 같다.

후면 및 선단 복원이 필요한 보물 자수가사는 1폭(약 38 cm)의 명주가 최소 68 cm 이상 필요하다. 이에 기기 챔버 규모와 거치 가능한 최대 크기를 확인하였다. Figure 1은 각 장치에 시료를 거치한 사진으로 내후성 시험기 및 건조기는 38 cm × 68 cm의 시료도 수용 가능하였으나, 자외선 노화시험기는 최대 폭이 30 cm로 한계가 있었다.

2.3. 분석 방법

시료에 대한 물리적 손상도를 확인하기 위해 만능재료시험기(3365, Instron, US)로 인장강도를 측정하였다. 시료는 KS K ISO 139:2005에 따라 조습처리 하였다. 파지거리는 75 mm, 인장속도(crosshead speed) 50 mm/min의 조건으로 표준상태에서 실시하였다. 각 시료의 크기는 6 cm × 15 cm이며, 경⋅위사 방향으로 3회씩 측정하고 평균값을 대표값으로 제시하였다.

견섬유의 열화는 황변(yellowing)으로 가시화된다. 시료의 광학적 손상도를 확인하기 위해 분광측색계(CM-700d, Konica Minolta, JPN)로 황변화 지수(Yellowness Index)를 구하였다. CIE 표준광 D65, 10° 표준 관측자일 때 CIE XYZ 삼자극치 값으로 표시한 황색도 지수 산출식은 아래 식과 같으며(ASTM E313-20; Berns, 2019), 시료 표면에서 임의로 13지점을 측색하고 평균값을 도출하였다. 황변 경향은 대조 표준시료(YIO)와 인공 열화한 시료(YI)의 황변도 차(ΔYI)로 분석하였다.

직물 표면의 화학적 손상 특성을 확인하기 위해 전자 현미경(TM3000, Hitachi, JPN)을 이용하여 조사하였다. 시료는 백금(Pt)으로 코팅한 후 가속전압 15 kV로 설정하여 분석하였다.

3. 결과 및 고찰

3.1. 열화 조건에 따른 견직물의 인장강도

각 열화 조건에 따라 물리적 손상을 확인하기 위해 인장강도를 측정하였다. Figure 2는 미처리 및 A, B 시료의 경⋅위사 방향 인장강도 변화를 나타낸 것이다. 미처리 시료와 비교하였을 때 처리 기간이 증가할수록 인장강도가 저하되는 것으로 나타났으며, 시료 A보다 시료 B의 감소율이 상대적으로 낮게 나타났다. 즉 직물의 두께가 두꺼울수록 에너지가 많이 소요되었으며, UV > W > DH 순으로 인장강도 감소율이 급격하게 나타났다.

A-W 및 B-W는 강력유지율이 50∼60% 수준이 될 때까지 72시간이 소요되었다. 이후 감소율이 점차 완만해져 열화 168시간 경과 시 A-W의 강력유지율은 약 10%, B-W는 약 25%까지 감소되었다.

UV-A 340(이하 UV-A)을 사용하여 장파장 자외선을 조사한 시료는 Xenon에 노출되었을 때보다 급격한 강력 유지율 감소를 나타냈다. A-UV는 24시간 만에 60.7%, B-UV는 72시간 경과 후 60.4%로 빠르게 감소하였다. 시료 A의 경우 자외선 조사 120시간 이후 경사 방향 절단하중이 4 N으로 인장강도 측정이 어려울 만큼 강도가 저하되었다.

반면 별도의 광원 없이 건열로 열화한 A-DH와 B-DH는 인장강도에 큰 변화가 나타나지 않았다. 동일 조건에서 500시간 이상 열화하여도 인장강도는 저하되지 않는것으로 확인되었다. 견은 천연섬유 중에서도 내열성이 좋아 235℃의 고온에서 분해되며, 변색되지 않는 안전 다림질 온도는 150℃이다(Kim, 2014). 본 연구에서는 광원을 제외한 시험환경을 가능한 한 동일하게 하고자 100℃로 설정하였으나, 가열온도를 150℃ 이상으로 높여야 강도 저하가 있을 것으로 사료된다.

견직물이 건열열화보다 광열화 시 강도가 빠르게 감소한 것은 견섬유가 다른 섬유에 비하여 일광견뢰도가 약하기 때문이다. 견은 특히 자외선에 취약하여, 자외선이 조사되면 견을 구성하는 티로신(tyrosine, -CH2C6OH)과 세린(serine, -CH2OH) 등 아미노산의 수산기(-OH)가 분해 또는 변형되어 열화하는 것으로 알려져 있다(Kim, 1982; Lee et al., 2006b). 세리신(sericin)이 제거된 정련견은 생견보다 빠르게 노화되어 자외선 조사 2.5시간이면 강도가 반으로 저하된다(Kim, 2014).

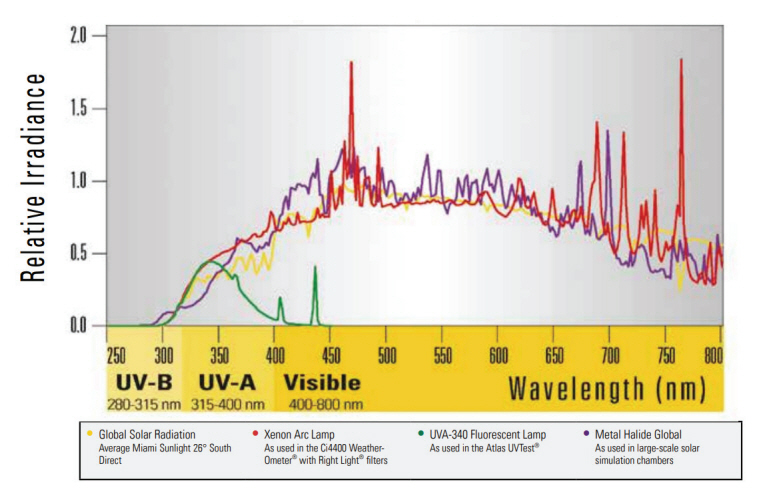

빛 에너지에 의한 열화라도 Xenon과 UV-A를 사용했을 때 열화거동의 차이가 있었다. 이는 광원 특성에서 기인한 것으로 보인다. 자외선은 파장 범위에 따라 세분화 되며, 파장에 따라 빛 에너지가 다르다(The Korean Physical Society, 2022). 실제로 파장 범위가 다른 자외선을 사용했을 때 인공열화 견직물의 물리적 특성이 서로 상이하다고 확인된 바 있다(Oh et al., 2011). Figure 3은 시험기에 사용된 인공광원과 태양광의 스펙트럼 특성 비교 자료이다. 자외선 파장 범위(10∼400 nm) 내에서 Xenon과 UV-A의 스펙트럼이 서로 상이한 것을 확인하였으며, 내후성 열화기는 제논 아크 램프에 필터를 장착하여 창유리가 있는 실내환경을 기준으로 하여 실외 자외선을 기준으로 하는 자외선 열화기에서 조사된 자외선과 복사량의 차이가 있을 수 있다. 두 광원의 서로 다른 특성이 각 열화 견의 물리적 특성 차이를 유발했을 것으로 짐작된다.

그러나 본 실험에서는 기존의 열화 기기를 활용하는 과정에서 광원과의 거리 및 거치 형태를 동일하게 하지못한 한계가 있다. 빛은 입사각과 거리 등에 따라 매질에 도달되는 에너지가 감쇠한다. 광열화기는 광원의 빛이 매질에 최대한 균일히 수직 조사되도록 설계되었으나, 내후성 시험기(Figure 1A)에는 넓은 면적의 직물을 거치하면서 전용 시편 홀더에 고정하지 못하였다. 시편의 모서리 4곳을 금속 링과 실로 최소한만 고정하여 챔버에서 회전하는 과정에서 유격이 발생하였다. 이에 따라 빛이 수직으로 조사되지 못했을 수 있다. 자외선 시험기는 시료를 금속판에 고정할 수 있었으며(Figure 1B), 광원과의 거리도 4.8 cm로 30 cm인 내후성 시험기보다 가깝다. 즉 자외선 시험기의 거치방식이 광자(photon) 도달에 더 효율적이라 빠른 인장강도 감소에 영향을 주었을 것이라 사료된다.

인장강도는 시험편이 단절되는 파괴분석이며 일정 크기 이상의 시료가 필요하므로 유물에 적용하는 데는 어려움이 있다(Sehwa, 2001). 직물 문화재 보존처리를 위한 보강직물은 바늘의 삽입과 스티치를 유지할 정도의 강도는 필요하므로 원 유물이 강도 기준이 되기는 어렵다. 다만 인장강도는 단위면적당 작용하는 힘을 의미하므로 처리 대상 유물의 중량을 기준으로 보강 직물의 인장강도 범위를 산출해볼 수는 있을 것이다.

3.2. 열화 조건에 따른 견직물의 황변화 지수

빛과 열에 의해 가속 열화시킨 섬유를 처리 시간별로 색도를 측정하여 열화 조건에 따른 황변 양상의 차이를 확인하고자 하였다. Figure 4는 시료 A와 시료 B의 열화 처리 전⋅후의 황변화 지수를 나타낸 것이다.

시료 B보다 시료 A의 황변이 급격하였으나, 시료의 두께와 무관하게 처리 시간이 경과함에 따라 황변화 지수가 증가하였다. 황변도는 UV > W > DH의 순서로 증가폭이 커 건열보다 빛이 견의 변색을 가속한 것으로 추정된다. Table 3은 미처리 시료와 열화 이후 시료의 황변화 지수차(ΔYI)를 구한 것이다.

견섬유의 광열화는 일반적으로 티로신과 트립토판(tryptophan)이 빛 에너지에 의해 산화되어 일어나는 것으로 이해되고 있다(Jang and Choi, 1994; Jang, 2002). 즉, Xenon과 UV-A를 조사한 시료는 빛 에너지에 의해 구성 아미노산의 조성이 감소됨에 따라 황변하여 열화가 가시화된 것이다(Lee et al., 2006). 주목할 점은 같은 광열화라 할지라도 광원의 차이로 변색 양상이 다르게 나타났다는 것이다. 견섬유의 광열화는 일광 중에서도 233∼355 nm 파장의 자외선에 가장 큰 영향을 받는다. 특히, 티로신은 233∼325 nm, 세리신과 페닐알라닌(phenylalanine, -CH2C6H5)은 299∼355 nm의 파장에 영향을 받는다고 연구된 바 있다(Kim, 1982).

그러나 이를 모두 포괄하는 Xenon(185∼2000 nm)보다 일부 파장영역에 속하는 UV-A(315∼400 nm)에 의해 황변이 더 급격하게 나타났다. 시료 A(warp)를 기준으로 비교하였을 때, A-UV 72 h의 인장강도는 46 N, 황변화 지수는 29.48이나 A-W 120 h의 인장강도는 48 N으로 거의 유사함에도 황변화 지수는 14.93에 불과하다.

A-UV와 B-UV의 인장강도 감소가 가장 급격하였던 것은 광원과의 거리가 가까운 점도 영향을 주었을 것이라 전술하였다. 그러나 에너지 도달의 효율성이 강도 감소와 황변에 개별적인 영향을 주었다고 보기는 어렵다. 열화 거동의 차이는 광원의 특성이 주요한 원인으로 작용한 것으로 추측된다. 이를 명확히 하기 위해서는 광조사 환경을 균일하게 맞춘 추가 실험이 필요할 것이다.

열 또한 견의 황변을 가속화시키는 요인으로 꼽힌다. 그러나 본 실험에서 건열 열화 시료의 황변은 미미한 것으로 나타났다. 이는 전술한 것처럼 열화될 만큼 온도가 높지 않았기 때문이라 사료되며, Xenon와 UV-A의 열화 거동 차이가 온도 차이에서 기인한 것이 아님을 알 수 있었다.

황변이 가시적인 섬유의 노화라면, 고른 황변을 섬유의 균일한 열화로 이해할 수 있을 것이다. 이에 시료의 뒷면의 표면색을 측정하여 앞면과 비교하여 Table 4와 같이 색차(ΔE)를 구하였다.

Xenon과 건열 열화 시료의 앞⋅뒷면 색차는 0.03∼0.25로 N.B.S(National Bureau of Standards) Unit에 근거하면 극미한(trace) 구간에 해당된다. 다만 W-B는 72시간 경과 이후 색차가 0.69로 증가하고, 처리 168시간 후 색차가 1.39로 커졌다.

상대적으로 가장 황변이 빨랐던 A-UB와 B-UV는 다른 시료보다 앞⋅뒷면의 색차가 크게 나타났다. 처리 72시간만에 광 조사면과 뒷면의 색차가 1.5 이상 3.0 이하로 눈에 띄는 정도(Noticeable)로 나타나며, B-UV 168 h의 색차가 3.49로 가장 큰 차이를 보였다. 특히 자외선 시험기에는 시료가 알루미늄 패널에 거치되었기 때문에 산란광이 발생하긴 어려웠을 것으로 보인다.

앞⋅뒷면의 색차는 처리 시간이 증대됨에 따라 증가하였으며, 상대적으로 더 두꺼운 시료 B가 시료 A보다 색차가 크게 나타났다. 특히 광열화 시료의 경우 광 조사 면과 뒷면의 색차가 0.03 이상 나타났으며, B-UV 168 h의 경우 앞⋅뒤의 색차가 3.49로 가장 큰 차이를 보였다.

앞⋅뒷면의 색차 차이는 시료에 입사되는 빛 에너지의 투과율과 산란광의 유⋅무가 원인으로 짐작된다. 섬유가 노화하여 황변되는 만큼 색차는 앞⋅뒷면의 열화 정도가 상이하다는 의미로 해석될 수 있어 이를 줄이기 위한 거치 방법의 개선이 필요하다.

3.3. 열화 견의 표면 특성

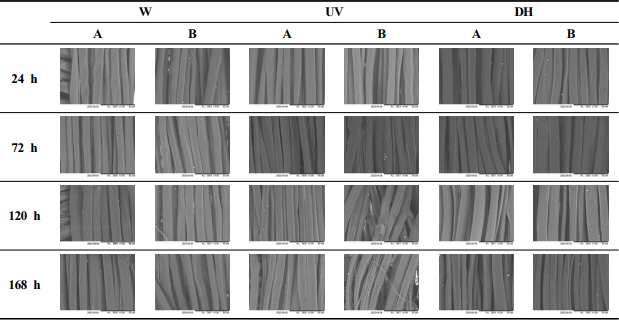

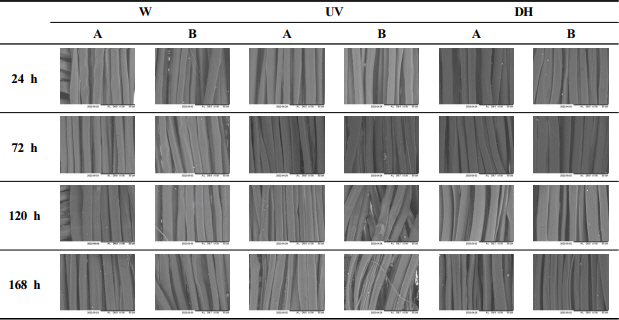

견섬유는 피브로인(fibroin)과 세리신으로 구성된 단백질섬유이다. 정련하지 않은 생사(生絲)는 표면에서 피브로인의 구분에 의한 줄무늬가 관찰되나, 정련견의 표면은 매끈한 특징이 있다(National Folk Museum of Korea, 2005). 각 조건에 따라 열화한 시료의 섬유 표면 전자현미경 사진은 Table 5와 같다. 정련견의 매끄러운 표면은 가속 열화된 이후에도 큰 외형적 변화가 없는 것으로 나타난다. 168시간 처리하였을 때 섬유 표면이 부분적으로 피브릴화(fibrillation)된 것을 관찰할 수 있으나(Bae and Lee, 2013; Hearle and Morton, 2008), 인장강도 저하에 비견될 만큼의 외형적 변화를 보이지는 않았다.

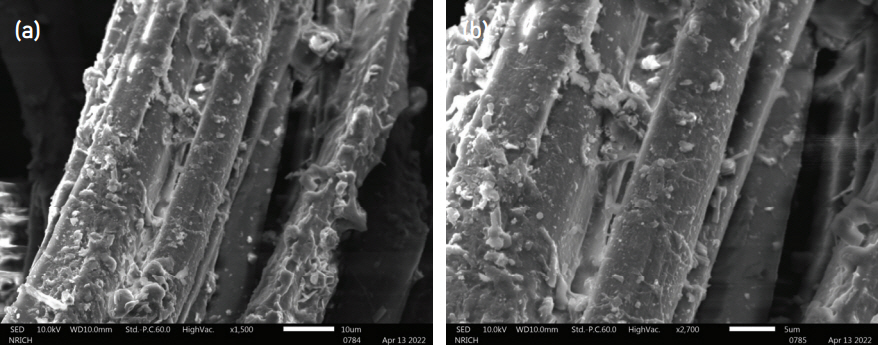

Figure 5는 17세기 전세 견직물 유물의 현미경 사진으로, 주사전자현미경(JSM-IT300, JEOL, JPN) 백금 코팅, 가속전압 10 kV 조건으로 1,500배와 2,700배로 관찰하였다. 섬유 표면이 이물질로 덮여 있으나 섬유 방향으로 미세하게 갈라진 부분을 제외하면 매끄러운 표면을 유지하고 있는 것으로 확인된다. 복합적인 요인에 의해 자연적으로 열화한 견섬유와 통제된 환경하에 가속 열화된 견섬유 모두 표면에서 노화에 의한 손상 특성이 나타나지 않았다. 즉, 견섬유의 열화는 표면 상태의 변화보다는 섬유 내부의 구조 변화에 따른 것으로 보인다.

4. 결 론

보존처리 재료로서 인공열화 섬유는 유물이 받을 스트레스를 완화해줄 것으로 기대되나, 아직 처리 재료로서의 안정성을 규명하고 각 유물의 특성을 반영한 데이터 구축이 필요한 상태이다. 이에 자수가사 보존처리에 적합한 인공열화 직물 선정을 위하여 Xenon 또는 UV-A 조사하거나, 빛을 제외한 채 건열만으로 견섬유의 열화를 가속시켜 각각의 특성을 비교 분석하였다.

빛 에너지가 분자 사슬을 절단해 섬유가 노화되는 Xenon과 UV-A에 의한 광열화 거동은 대체로 유사하게 나타났다. 처리 시간이 증대됨에 따라 인장강도가 감소하고 황변도는 증가하였다. Xenon보다 견섬유의 열화에 영향을 주는 파장대의 조사 강도가 강한 UV-A에 의한 섬유 열화가 상대적으로 급격하였으며, 황변화 지수도 높았다. UV-A 방식은 빠른 열화 속도와 염색하지 않은 섬유의 고색(古色) 구현에 있어 장점이 있을 것으로 사료된다.

UV-A 열화 견은 100여 년 이상의 시간이 누적된 유물과 유사한 상태로 빠르게 열화시킬 수 있어 전자선 열화견과 함께 주목받았지만(Higuchi and Nishiura, 1977; Kawano, 1996; Oh et al., 2011), 상대적으로 열화가 완만한 Xenon 열화는 주목받지 못하였다. 그러나 직물 문화재 보존처리를 위한 보강직물의 경우 바늘의 삽입과 스티치를 유지할 정도의 강도는 보존될 필요가 있으므로 Xenon의 견직물 열화속도도 충분히 효율적이라고 판단된다. 또한 비슷한 강도로 열화된 UV-A 열화 견과 비교했을 때 황변도가 낮아 염색 시 강점이 있을 것으로 생각된다.

Xenon과 UV-A를 조사하였을 때 나타나는 열화 거동의 차이는 광원의 특성 혹은 거치 방식에 따른 차이에서 기인한 것으로 추측된다. 본 실험에서는 상용화된 기기를 기준으로 하여 시료와 광원의 거리, 조사 각도를 통제하지 못한 한계가 있다. 광원에 따른 열화 거동의 차이가 광원의 특성 때문인지 거치 방식의 차이인지 명확히 하기위해서는 조사 조건을 통일한 추가 실험이 필요하다.

본 연구에서는 광원 외 환경 조건을 가능한 한 동일하게 맞추어 비교하고자 건열 열화 온도를 100℃로 설정하였으나, 내열성이 고려되지 않아 건열에 의한 강도 저하 및 황변은 확인할 수 없었다. 하지만 이를 통해 자외선 시험기의 최대온도가 80℃로 다른 열화 환경보다 낮았음에도 열화거동에는 영향을 주지 않았을 것으로 추정할 수 있었다. 건열 방식은 100℃에서 500시간 이상 처리하여도 열화가 촉진되지 않아 운영 효율성이 낮은 것으로 판단된다. 다만 다량의 직물을 한 번에 열화할 수 있는 장점이 있으므로 내열성을 고려한 고온에서 재실험할 필요가 있을 것으로 사료된다.

보존처리가 필요한 직물 문화재의 상태는 제각각이지만, 전통 소재 혹은 보존처리 재료로서 안정성을 인정받은 보수용 직물의 종류는 한정적이다. 본 연구에서는 보물 자수가사 보존처리에 필요한 명주에 국한하였으나 후속 연구를 통하여 각 보강직물의 열화에 따른 특성을 제시하고자 한다. 이를 통해 보존처리 재료로서 인공열화 직물이 실용화될 수 있기를 기대한다.

Acknowledgements

본 논문은 국립문화재연구소 문화유산 조사연구(R&D) 「유기질문화재 보존처리 및 조사」 연구과제의 일환으로 수행되었다.