|

|

- Search

| J. Conserv. Sci > Volume 36(2); 2020 > Article |

|

초 록

본 연구에서는 인제 부평리유적 4-2지구 통일신라시대 제철유적에서 출토된 슬래그 5점에 대해 분석을 수행하였으며 그 결과를 통하여 당시의 제철공정을 밝히고자 하였다. 인제 부평리유적 출토 슬래그의 전철량은 3.65∼23.78%로 고대 제철에서 일반적으로 나타나는 전철량보다 상당히 낮았다. 조재량 또한 65.92∼88.96%로 매우 높아 철과 슬래그의 분리가 원활하게 이루어졌을 것으로 보이며 그로 인해 철의 회수율이 상당히 좋았을 것으로 추정된다. 화합물 분석결과 대부분의 시료에서는 크리스토발라이트가 검출되었으며 FAS 상태도와 FCS 상태도에 분석된 데이터를 대입하여 추정한 노 내 온도 또한 1600℃ 이상으로 나타나 탄소를 포함한 철이 완전히 용융되어 주철을 생산하기에 충분한 온도로 조업이 이루어졌음을 확인하였다. 미세조직 관찰 결과 철편에서는 백주철 조직이 관찰되고 백주철 조직에서 철-탄소-인의 3원계 공정인 스테다이트가 함께 관찰되었다. 이는 제철부산물이 생성될 당시 주조 공정을 위한 간접제련이 이루어졌다는 증거가 된다. 분석결과를 토대로 인제 부평리유적은 철광석을 용해하여 선철을 생산한 간접제련유적인 것을 추정하였다.

ABSTRACT

In the present article, we have analyzed five slags excavated from the Unified Silla period iron smelting site, i.e., location 4-2 of the Inje Bupyeong-ri site, to investigate the iron smelting process. The total Fe content of the slag excavated from the Inje Bupyeong-ri site ranged between 3.65 and 23.78 wt%, lower than that of typical slag, and deoxidation agent of the slag ranged between 65.92 and 88.96 wt%, higher than that of typical slag. These results suggest that the recovery rate of iron was significantly high. Furthermore, cristobalite was detected in most of the samples, and the furnace temperature, estimated by substituting the analyzed data into the FAS and FCS state diagrams, was confirmed as 1,600°C or more. These results suggest that the operation at the Inje Bupyeong-ri site was performed at a temperature capable of producing cast iron by completely melting the carbon-containing iron. Observation of the microstructure showed that the iron fragments excavated at the Inje Bupyeong-ri site were identified as white cast iron. Steadite from the ternary iron-carbon-phosphorus system was observed in the white cast iron structure. These results show that indirect smelting was performed when the iron smelting by-products were produced. Based on the analysis results, it was confirmed that the Inje Bupyeong-ri site was the indirect smelting site in the Unified Silla period.

철기문화의 발달과정을 밝히기 위해서는 제철기술에 대한 이해가 필요하다. 현재 한국의 고대철기문화는 대부분 고고학자에 의해 연구되고 있으며 형태학적인 연구를 통해 형식을 분류하고 편년하는 방식이 주를 이루고 있다. 그러나 이러한 형태적인 연구만으로는 고대의 제철기술을 이해하는데 한계가 있다. 당시의 제철과정을 규명하기 위해서는 인문학적인 고찰뿐만 아니라 금속학적인 연구가 병행되어야 한다.

철제유물의 금속학적 연구는 철제유물의 제작기법을 규명하여 철기문화의 발달을 연구하는데 도움을 준다. 그러나 철제유물의 경우 장시간 매장환경에 노출되며 부식이 되기 쉽고, 발굴과 동시에 급격한 환경변화를 겪으며 손상되기도 한다. 무엇보다 문화재의 유일성과 보존원칙 등에 의한 분석한계가 존재하므로 철제유물을 통하여 철기문화의 발달을 연구하는 것은 한계가 있다. 이를 보완하기 위해 유물로 분류되지 않는 슬래그(Slag)를 통해 당시의 제철기술을 추정해 볼 수 있다.

슬래그는 철을 제련하는 과정에서 발생하는 찌꺼기이며, 야철 관련 유적에서 출토되는 제련 슬래그의 분석은 슬래그의 성격을 규명함과 동시에 유적지에서 수행된 작업의 성격을 추정하고 제련기술의 수준을 파악하는데 많은 정보를 제공한다(Rho, 2000).

철 소재를 생산하는 방법은 크게 직접제련법과 간접제련법 두 가지로 나눌 수 있다. 직접제련법은 제련 시 온도가 그다지 높지 않아 환원된 철 덩어리가 녹지 않고 노바닥에 괴련철 상태로 가라앉는 제철 방법이다. 이렇게 하여 얻는 철은 연하고 구멍이 숭숭한 철 덩어리로 구멍과 틈 사이에는 맥석이 불순물로 함유되어 있다(Kim, 2007). 간접제련법은 용광로를 사용하여 1200℃ 이상의 고온으로 철을 환원시킴과 동시에 과량으로 장입한 목탄으로 철에 침탄이 발생하도록 한다. 이는 철의 녹는점을 낮추게 되어 용융된 철을 얻을 수 있게 하며 이 때 생산된 철을 주철이라고 한다.

국내에서는 1986년 윤동석의 고대 및 중세 철재 분석 연구와 1988년 최주의 월성 안강 출토 철재 연구를 시작으로 현재까지 꾸준하게 슬래그에 대한 연구가 진행되고 있다. 제철부산물의 분석은 지속적으로 이루어지고 있으며 연구는 더욱 활발해지는 추세이다. 다양한 유적에서 출토된 제철부산물이 분석되면서 그 데이터가 축적되고 있지만 현재까지 국내에서 연구된 제철부산물의 경우 대부분 직접제련법에 의해 생성된 제철부산물로 제련법도 직접제련법 위주로 연구되어 왔다. 간접제련법으로 생성된 제철부산물을 대상으로 한 사례로는 월성 덕천리(Choi et al., 1989), 부산 지사동(Park and Choi, 2004), 고양 벽제(Lim, 2011) 출토 제철부산물에 대한 연구가 수행되었으며 간접제련법에 대한 연구도 아직 미비한 실정이다.

본 연구의 대상유적인 인제 부평리유적은 2012년 표본 조사와 2013∼2014년 발굴조사 결과 지점을 달리하여 구석기유적, 통일신라 주거지, 통일신라에서 고려시대에 이르는 제철유적과 건물지, 조선시대 건물지 등이 확인된 유적군이다. 그 중 4-2지구에 위치한 제철유적은 통일신라시대 유적으로 조사지역에서 노지 3기를 비롯하여 관련 수혈과 슬래그 퇴적층, 주혈군, 성격미상유구, 구상유구 등이 조사되었다.

노지는 대부분이 멸실되어 노의 바닥면과 슬래그 퇴적층이 잔존한 상태로 확인되었으며 형태는 부정형이다. 슬래그 및 유물퇴적층은 노지의 남서쪽에 위치하며 구하도의 중심 쪽으로 길이 약 20 m, 너비 5∼8 m, 깊이 20∼40 cm의 규모로 퇴적된 양상으로 확인되었다. 수혈은 노지 주변에 7기가 확인되었고 내부에서 슬래그와 벽체편이 퇴적된 양상으로 확인되었다. 유물은 슬래그와 벽체편이 대부분이며 통일신라시대의 토기편과 기와편이 소량 출토되었다(Kukgang Institute for Archaeology, 2016).

본 연구에서는 기 분석된 인제 부평지구 하천환경정비 사업 구간 내 통일신라 생활유적 출토 제철 부산물을 분석 결과를 재검토하고 해당 시료를 보완 분석하여 해당 유적에서 수행 된 제철과정에 대해 연구하고자 한다.

분석에 앞서 적당한 크기로 시료를 파쇄하고 불순물이 포함되지 않은 내부 시료를 얻기 위해 표면층을 그라인더로 제거하였다. 이후 시료를 Ethyl Alcohol에 침적하여 초음파세척기로 잔여 불순물을 제거한 뒤 건조하였다.

건조한 시료를 분말화한 뒤에 파장분산형 X-선 형광분석기(Wavelength Dispersive X-ray Fluorescence Spectroscopy, WD-XRF)(S4 Pioneer, Bruker, DEU)로 주요 성분을 분석하였으며 분석된 결과는 준정량분석으로 계측하여 나타내었다. 송풍관 편이 부착된 시료는 송풍관 편과 슬래그를 분리하여 분석하였으며 철편의 경우 분말화가 불가능하여 제외하였다.

분말화한 시료로 X-선 회절분석(X-ray Diffraction, XRD) (X’pertPROMPD, Philips, NLD)을 실시하여 화합물 상태를 분석하였다. 송풍관 편이 부착된 시료는 슬래그 부위와 송풍관 부위를 분리하여 분석하였으며 철편의 경우 분말화가 불가능하여 제외하였다. 2 theta는 3∼70 deg, scan speed는 1 sec/step, step size는 0.03 deg, 전류는 30 mA, 전압은 40 kV 조건으로 분석하였다. 분석 시 Target은 Copper를 사용하였다.

시료의 미세조직을 관찰하기 위해 에폭시 수지에 마운팅하여 220 mesh에서 4000 mesh까지 순차적으로 연마하였다. 그 후 3 μm와 1 μm(DP-Spray, Struers, DEU)를 사용하여 미세연마를 실시하였다. 연마한 시료는 금속현미경(Metallurgical Microscope)(DM 2500M, Leica, DEU)으로 미세조직을 관찰하였다. 그 후 시료를 백금(Pt)코팅하여 주사전자현미경(Scanning Electron Microscope, SEM)(MIRA3, TESCAN, CZE)으로 세부 미세조직을 관찰하였으며 미세조직의 화학조성은 에너지 분산형 분광분석기(Energy Dispersive Spectrometer, EDS)(QUANTA300, BRUKER, DEU)로 분석하였다.

슬래그의 경우 주요성분을 통해 전철량과 조재량, 석회질 물질의 첨가유무를 알 수 있다. Table 2는 인제 부평리유적에서 출토된 슬래그의 주요성분을 XRF로 분석한 결과이다.

슬래그의 주요 성분 중 전철량은 슬래그에 남아있는 철 함량을 의미하며 T⋅Fe로 표시한다. 전철량이 적을수록 철의 회수율이 높았음을 의미하며 일반적으로 고대 슬래그의 전철량은 30∼50% 범위이다(Yoon, 1986). 인제 부평리유적의 슬래그를 분석한 결과 T⋅Fe는 3.65∼23.78%로 나타났으며 이는 매우 낮은 값이다.

제련 시 첨가하는 조재제는 융점을 낮추고 점성을 적게 하여 제련작업이 쉽게 이루어질 수 있도록 하므로 전철량과 반비례하는 경향이 있다. 고대 제철에서 흔히 볼 수 있는 조재량(SiO2 + Al2O3 + CaO + MgO)의 범위는 17∼40%이다(Yoon, 1986). 조재량은 많을수록 금속 철을 분리하는 작업이 원활하게 이루어졌음을 의미한다. 인제 부평리유적 슬래그는 65.92∼88.96%의 매우 높은 조재량을 보인다.

현대 제철에서는 석회석을 철광석과 함께 투입한다. 이는 석회석으로 인해 생기는 산화칼슘(CaO)이 철광석 속에 있는 SiO2와 결합하여 용융상태의 선철보다 비중이 낮은 혼합물인 슬래그로 유출되도록 하기 위한 것이다(Park, 2004). 고대의 제련도 이와 유사할 것이다. 제련 과정 중 석회질 물질을 첨가하면 융점을 낮게 하고 점성을 적게 하여 탈황, 탈인 작용에 효과적이라고 한다(Yoon, 1986). 제련과정 중 융점을 낮추고 탈황, 탈인 작용을 위해 석회질물질을 첨가하기도 하는데, 인제 부평리유적 슬래그의 경우 CaO의 함량이 1.32∼3.19 wt%로 그 양이 적어 따로 첨가하였다고 보기 어려울 것으로 판단된다 .

슬래그의 화합물 분석결과를 Figure 2에 나타내었다. 주요 상으로 Quartz가 검출되었으며 No.1, 2 슬래그에서는 Magnetite, No.1, 3, 4 슬래그에서는 Cristobalite가 함께 확인되었다. 송풍관편의 경우 장석류인 Anorthite와 Microcline이 검출되었다. 대부분 바탕기지 조직은 모두 유리질화 되어 있으므로 XRD를 통해 분석된 결과 용융되지 않은 광물 입자들이 주로 검출되었으며, 송풍관에 사용된 장석들이 주로 검출됨을 확인할 수 있었다 .

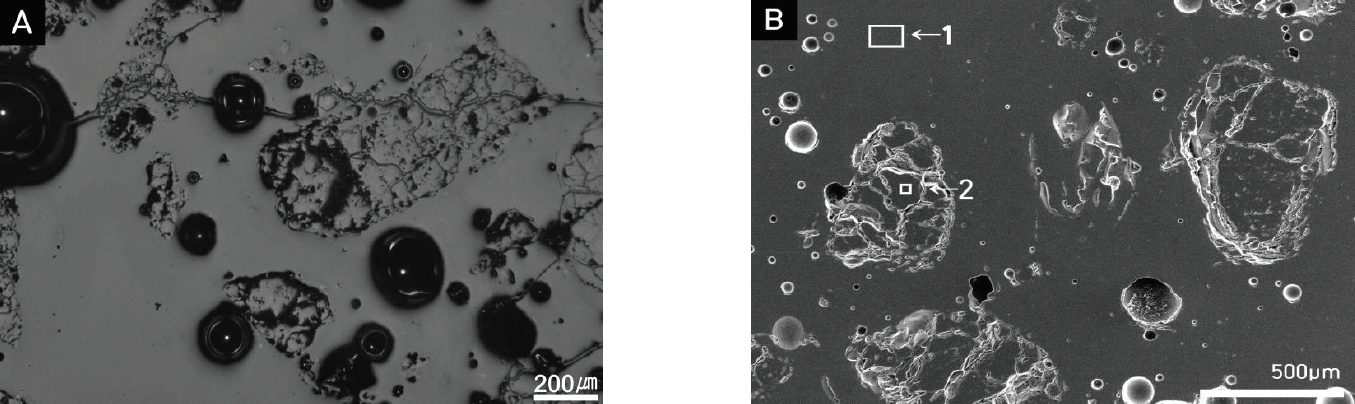

No.1 슬래그는 유출재로 금속현미경 관찰결과(Figure 3A) 대부분 완전한 유리질 바탕기지로 구성되어 있으며 일부 용융되지 않은 석영과 함께 다수의 기포가 관찰된다. SEM-EDS를 이용하여 슬래그를 확대 관찰하고 성분 분석을 실시하였다(Table 3, Figure 3B). 분석지점 1은 유리질 바탕기지로 FeO, Al2O3, SiO2, CaO 조성을 환산하여 FAS(FeO-Al2O3-SiO2) 상태도와 FCS(FeO-CaO-SiO2) 상태도에 도시하여 산출한 조업온도는 1650-1700℃로 추정된다. 분석지점 2는 용융되지 않은 석영 입자이다.

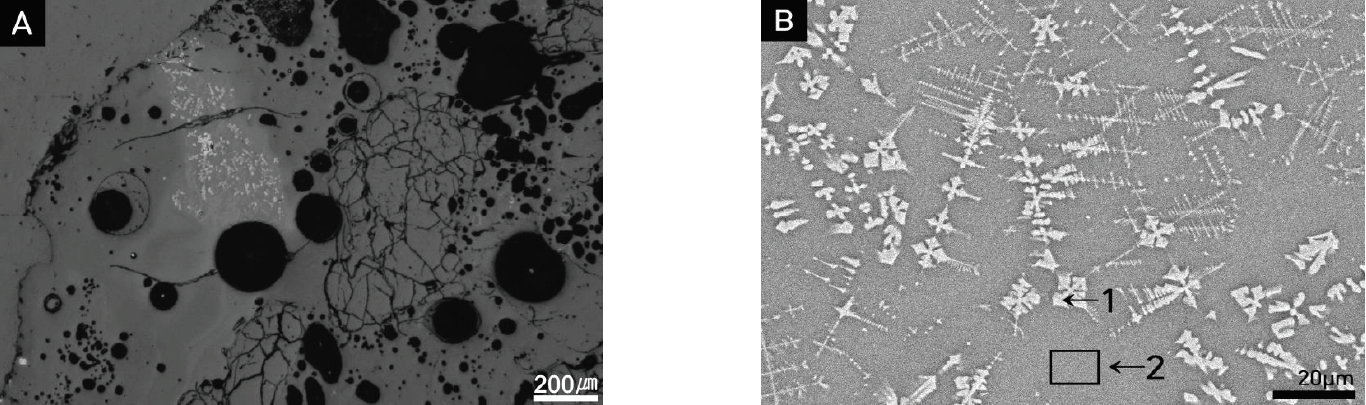

No.2 슬래그는 금속현미경 관찰 결과(Figure 4A) 슬래그 내부 기지가 모두 유리질화 된 유리질 슬래그로 확인되었으며 일부 백색의 조직이 관찰되었다. 회색의 바탕기지에 용융되지 못한 석영과 함께 밝은 금속 입자가 관찰된다. 백색 조직을 확대 관찰하기 위해 SEM-EDS 분석을 실시하였다. Figure 4B는 SEM image이며 분석 위치를 나타내었고, 그 결과를 Table 4에 정리하였다. 분석결과 백색 조직은 수지상의 Magnetite임을 확인하였다. 분석지점 1은 Magnetite를 분석한 결과이며 분석지점 2는 유리질 바탕기지이다. FAS 상태도와 FCS 상태도를 통한 추정 조업 온도는 1350-1630℃이다.

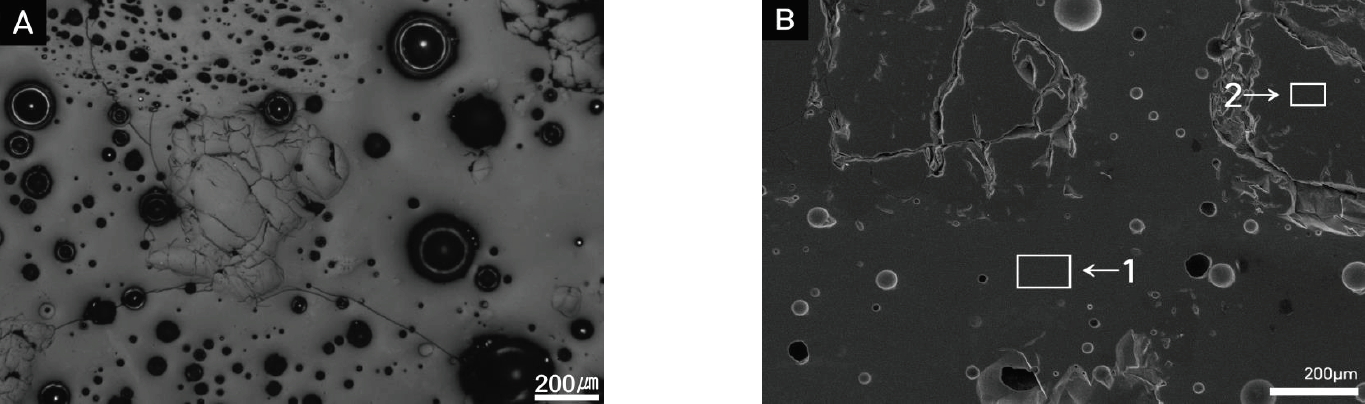

No.3 슬래그는 금속 현미경 관찰 결과(Figure 5A) 금속철과 완전히 분리된 유리질 슬래그로 관찰되었다. 회색의 유리질화 된 바탕 기지에 일부 용융되지 않은 석영 입자와 다수의 기포가 관찰된다. SEM-EDS 분석 결과(Table 5, Figure 5B) 백색의 광물이 관찰되었다. 분석지점 1은 백색광물의 미세성분을 분석한 것으로 인이 주성분이고 희토류 원소를 포함한 것으로 보아 희토류 원소를 포함한 인산염광물로 추정된다. 분석지점 2는 유리질 바탕기지이며 FAS 상태도와 FCS 상태도를 통한 추정 조업온도는 1650-1700℃이다.

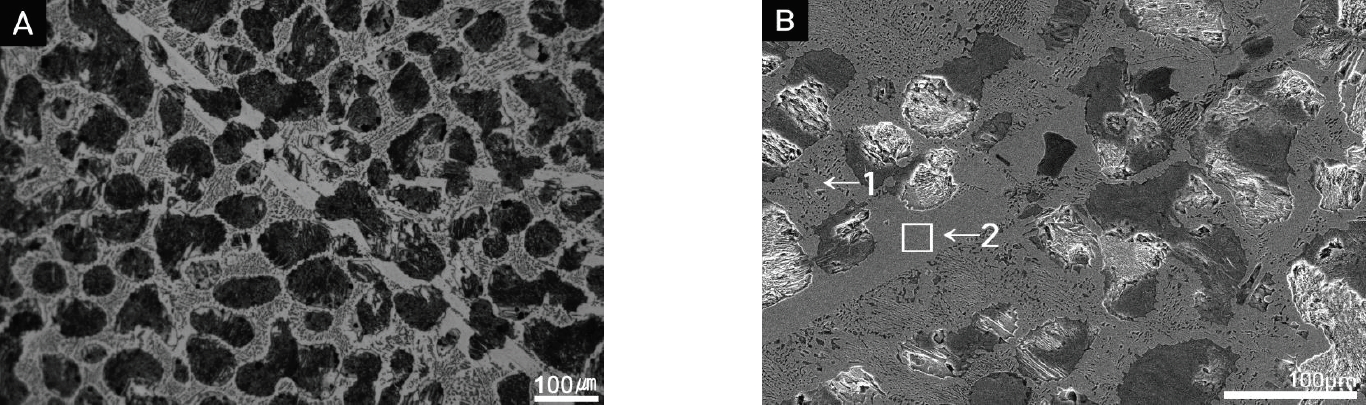

No.5 철편은 다른 시료와 달리 금속심이 남아있어 금속미세조직의 관찰이 가능하였다. Figure 7A는 금속현미경으로 철편의 미세조직을 관찰 한 사진으로 백주철 조직이 확인되었다. 밝은 회색으로 보이는 장주상의 조직은 Cementite이며, 구상의 검은 조직은 Pearlite이다. 벌집모양 조직이 함께 확인되어 Ledeburite로 추정하였으나 SEM-EDS를 이용한 철편의 세부 미세조직 및 조직별 성분 분석 결과(Table 7, Figure 7B) 분석지점 1에서 P2O5가 검출되는 것으로 보아 벌집모양 조직은 철-탄소-인 3원계 공정인 Steadite 조직임을 확인하였다. 분석지점 2는 Cementite이다.

인제 부평리유적의 제철공정을 규명하기 위해 인제 부평리유적 4-2지구 제철유적에서 출토된 슬래그와 철편을 분석한 결과를 토대로 다음과 같은 결론을 도출할 수 있었다.

인제 부평리유적 출토 슬래그의 주요 성분 분석 결과 전철량은 3.65∼23.78%로 일반적인 고대 슬래그의 전철량에 비해 매우 낮았으며 이를 통해 제련작업에서 철의 회수율이 상당히 높았을 것을 알 수 있다. 조재량이 60%를 넘는 높은 값을 보이는 것은 제련작업이 원활했음을 시사한다. 그러나 CaO 함량이 0.69∼3.19 wt%로 낮은 값을 보여 CaO 성분의 조재제가 첨가되었다고 보기는 어렵다.

화합물 분석결과 주요 상으로는 Quartz가 나타나며 고온에서 생성되는 Cristobalite가 동정되는 것으로 보아 1470℃ 이상의 높은 온도를 겪었음을 알 수 있다.

미세조직 관찰 결과 슬래그는 대부분 완전히 유리질화되어 있었으며 유리질 바탕기지의 분석결과를 FAS 상태도와 FCS 상태도에 도시한 결과 추정 조업온도는 1350-1700℃로 나타났다. 이는 철광석을 완전히 용융시키기에 충분한 온도이다.

슬래그의 유리질 바탕기지를 기준으로 하여 CaO/SiO2 비율이 0.42보다 높은 값을 보이면 CaO 성분의 조재제가 첨가된 것으로 판단된다(Lee, 2017). 본 연구에서 유리질 바탕기지가 관찰되는 시료는 총 4개이며 Table 8에 각 시료의 CaO, SiO2함량과 CaO/SiO2 비율을 정리하였다. 인제 부평리유적 출토 슬래그는 CaO/SiO2 비율이 0.42에 못 미치기 때문에 CaO성분의 조재제가 첨가되지 않은 것으로 판단된다. 인제 부평리유적 인근의 광상인 양양광상과 홍천광상은 자철석과 함께 희토류원소를 포함한 인회석이 수반된다는 특징이 있다(Kim, 2014; Park and Lee, 2003). 따라서 No.3 슬래그에서 관찰된 인회석은 조재제로서 첨가된 것이 아니라 인근 광상에서 채취한 철광석에서 기인한 것으로 추정해 볼 수 있다.

No.5 철편에서는 주조조직인 백주철 조직이 관찰되었다. 주철조직의 특징인 Pearlite와 Cementite의 공석조직이 관찰되며 철-탄소-인 3원계 공정인 Steadite 조직이 함께 나타난다. 주철의 용융온도는 1150∼1350℃로 백주철 조직이 발견되었다는 것은 조업이 비교적 높은 온도에서 이루어졌음을 보여준다.

직접제련법 과정에서 발생한 슬래그는 반 용융상태에서 고체로 돌아오기 때문에 맥석 등이 남아있는 모습이 관찰되며 주로 다량의 뷔스타이트가 포함되어 있다(Kim, 2007; Dankook University Research Institute of Buried Cultural Heritage, 2005). 또한 괴련철은 보통 슬래그가 혼합된 연철, 전형적인 마그네타이트, 뷔스타이트, 비금속 개재물로 이루어져 있다(Scott and Eggert, 2009).

간접제련법은 철광석을 고온으로 환원시켜 완전히 용융된 선철을 만드는 방법이며 이 과정에서 생산된 제철부산물은 슬래그와 금속이 충분히 분리되어 유리질의 슬래그가 나타난다. 또한 완전히 용융된 선철은 응고되면서 주철을 형성한다. 또한 간접제련 시 인(P)은 거의 완전히 환원되어 Fe와 함께 주철을 형성하며, 간접제련에서 생산된 슬래그 및 유물의 비금속개재물에서 P2O5가 더 높게 나타난다.

인제 부평리유적은 슬래그 내 철 함량이 낮고 완전한 유리질 슬래그가 확인되며, 선철이 생산되기에 충분할 만큼 높은 온도에서 조업이 이루어져 인을 포함한 백주철 조직이 관찰되는 점 등으로 보아 저온에서 괴련철을 생산한 직접제련유적이 아닌 고온에서 주철을 생산하는 간접 제련유적임을 추정할 수 있다.

본 연구에서는 인제 부평리유적에서 출토 된 슬래그를 분석하여 그 특성을 통해 간접제련유적의 특징을 확인하였으며, 직접제련에 비해 국내 간접제련에 대한 연구 사례가 적고 충분한 데이터베이스가 확보되지 않았기에 본 연구를 토대로 다양한 제련 과정 연구가 활성화되기를 기대한다.

사 사

본 연구는 국강고고학연구소의 인제 부평지구 하천환경정비사업 구간 내 유적 발굴조사 보고서에 수록된 분석보고서의 시료를 재분석하여 수행하였으며, 연구를 수행 할 수 있도록 시료를 협조해주신 국강고고학연구소에 감사드립니다.

Figure 3.

Microstructure of No.1 slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Figure 4.

Microstructure of No.2 slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Figure 5.

Microstructure of No.3 slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Figure 6.

Microstructure of No.4 slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Figure 7.

Microstructure of No.5 slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

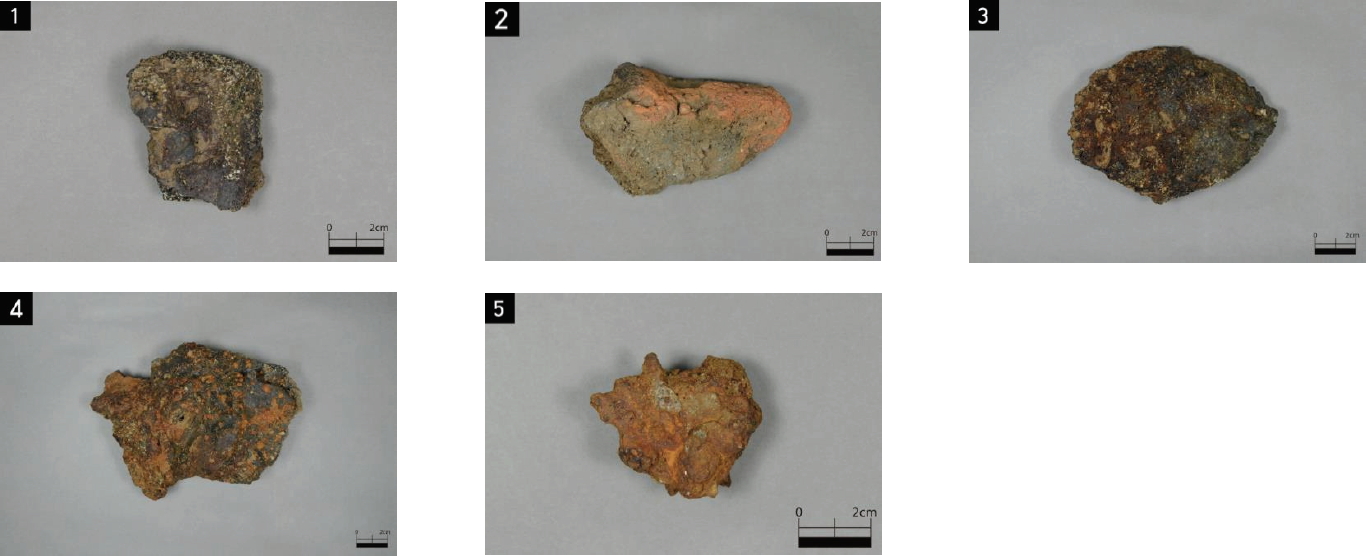

Table 1.

Characteristics of slags excavated from Bupyoung-ri site, Inje

Table 2.

Chemical composition of slags from Bupyoung-ri site, Inje

Table 3.

EDS analysis results of No.1 slag

| Spectrum |

Composition (wt%) |

Temperature (℃) |

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| C | FeO | Al2O3 | TiO2 | CaO | MgO | SiO2 | K2O | Na2O | FAS | FCS | |

| 1-1 | 4.07 | 6.15 | 20.83 | 0.99 | 2.07 | 1.70 | 56.78 | 5.54 | 1.87 | 1650 | 1700 |

| 1-2 | 5.72 | - | 0.60 | - | - | - | 93.68 | - | - | - | - |

Table 4.

EDS analysis results of No.2 slag

Table 5.

EDS analysis results of No.3 slag

Table 6.

EDS analysis results of No.4 slag

| Spectrum |

Composition (wt%) |

Temperature(℃) |

||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | SiO2 | FeO | Na2O | Al2O3 | K2O | CaO | MgO | FAS | FCS | |

| 4-1 | 2.71 | 58.68 | 5.39 | 2.13 | 24.16 | 5.46 | 1.03 | 0.43 | 1650 | 1700 |

| 4-2 | 3.98 | 95.24 | - | - | 0.78 | - | - | - | - | - |

REFERENCES

Choi, J., Lee, I.S., Kim, S.C. and Do, J.M., 1989, Study on the slags excavated from Deokcheon-ri, Naenam-myeon, Wolseong-gun, Gyeongsangbuk-do: Focusing on the discussion of glass or slag. Munhwajae, 22, 142–151. (in Korean)

Dankook University Research Institute of Buried Cultural Heritage, 2005, Pocheon Banwolsanseong east wall maintenance area excavation report, Analysis of iron slag excavated from Pocheon Banwolsanseong. Appendix, 133–140. (in Korean)

Kim, D.H., 2007, The story of the historical development of steel and steel technology that developed modern civilization. Trends in Metals & Materials Engineering, 20(4), 68–77. (in Korean)

Kim, D.W., 2013, Mineralogical and geochemical charateristics of hydrothermal alteration in the Yangyang iron deposit. Master’s thesis, Korea University, Seoul, 112.(in Korean with English abstract)

Kukgang Institute for Archaeology, 2016, Inje Bupyeong-ri site: Inje Bupyeong-ri site in river environment maintenance project area excavation report. 2, 388–400. (in Korean)

Lee, S.D., 2017, Material characteristics of smelting slags produced by reproduction experiment of ancient iron smelting: According to Ca content. Master’s thesis, Kongju National University, Kongju, 57–62 p. (in Korean with English abstract)

Lim, J.Y., 2011, Study on iron-manufacture method through analysis of slag and ironware excavated from Byeokje, Goyang. Master’s thesis, Yongin University, Yongin, 1–94 p. (in Korean with English abstract)

Park, J.G. and Lee, H.Y., 2003, Petrochemistry of the Hongcheon Fe-REE ore deposit in the Hongcheon area, Korea. The Journal of the Petrological Society of Korea, 12(3), 135–153. (in Korean with English abstract)

Park, S.T., 2004, Metallurgical study of iron slag excavated form Mulgum-Up and Jisa-Dong Area. Ph.D. dissertation, Dong-A University, Busan, 2.(in Korean)

Park, S.T., 2004, The analysis of slag exacavated from Jisa area. Journal of Conservation Science, 16, 64–76. (in Korean with English abstract)

Rho, T.C., 2000, A historic study on the ancient merallurgical technology in Korea, Hakyounmunhwasa, Seoul, 338.(in Korean with English abstract)

Scott, D.A., 2009, Iron and steel in art-corrosion, colorants, conservation, Archetype Publications Ltd, London, 1–196.

Yoon, D.S., 1986, On the slag produced in early iron metallurgy. The Journal of the National Academy of Science, 25, 25–390. (in Korean with English abstract)

- TOOLS

-

METRICS

-

- 3 Crossref

- 3,361 View

- 151 Download

-

Related articles in

J. Conserv. Sci.