|

|

- Search

| J. Conserv. Sci > Volume 39(4); 2023 > Article |

|

초 록

서천 장암진성 부지 내 제철유적 출토 슬래그 4점을 대상으로 주성분, 결정구조, 미세조직, 시차열분석을 진행하여 제련온도를 연구하였다. 주성분 분석결과 전철량과 조재량의 함량은 직접제련 슬래그의 특징을 보였다. 결정구조 분석결과 Fayalite(Fe2SiO4), Wustite(FeO)가 검출되었고 미세조직 분석결과 Glass Matrix 위에 Fayalite와 Wustite가 존재하였다. 시차열분석결과 No.1은 1,132.0℃ 정도의 흡열 피크에선 Fayalite가 용융되고. 1,370.0℃ 정도에서는 Wustite의 용융이 이루어졌다. No.2는 1,096.0℃ 정도의 흡열 피크에선 Fayalite가 용융되었으며, 1,311.0℃ 정도에서는 Wustite가 용융됨을 알 수 있었다. FAS⋅FCS 삼원상태도 분석결과 제련온도 범위는 1,150.0∼1,250.0℃였다. FeO-SiO2 이원상태도 결과 Wustite + Fayalite 상에서 Fayalite가 용융되어 Wustite + Liquid 상이 된 범위였다. 시차열분석결과와 종합하면 제련온도의 범위는 1,096.0∼1,370.0℃였다. 모든 분석결과를 종합하면 서천 장암진성 부지 내 제철유적은 직접제련법을 사용하였으며, 공정 시 1,096.0∼1,370.0℃ 범위에서 진행됨을 확인할 수 있었다.

ABSTRACT

This study studied the smelting temperature by the principal components, crystal structure, microstructure, and differential thermal analysis on four slags excavated from iron manufacturing remains on site Jangamjinseong in Seocheon, Korea. As a result of the principal component analysis, the content of the T⋅Fe and Deoxidation agent which was the same as the characteristics of the direct smelting slag. As a result of the crystal structure analysis, Fayalite(Fe2SiO4) and Wustite(FeO) were detected. and as a result of microstructure analysis, Fayalite and Wustite were present on the Glass Matrix. As a result of differential thermal analysis, Fayalite was melted at an endothermic peak of 1,132.0°C. At 1,370.0°C, Wustite was melted. In No. 2, it was found that Fayalite melted at an endothermic peak of 1,096.0°C, and Wustite melted at 1,311.0°C. As a result of the analysis of the FAS ternary phase diagram and the FCS ternary phase diagram, the smelting temperature range was 1,150.0 to 1,250.0°C. The FeO-SiO2 binary state is also a range in which Fayalite is melted on Wustite + Fayalite to become a Wustite + Liquid phase. When combined with the results of differential thermal analysis, the range of the smelting temperature is 1,096.0°C to 1,370.0°C. To sum up all the results of the analysis, the steel relics in the site of Jangamjinseong in Seocheon used a direct smelting method, and were carried out in the range of 1,096.0℃ to 1,370.0℃ during the process.

고대에 제작된 철제유물은 쉽게 부식되는 성질로 제작 시기가 오래될수록 형태가 거의 남아있지 않은 경우가 많다. 그러므로 발굴되는 철제유물을 통해 철기 문화의 발달 과정을 이해하는 데에 어려움이 있다. 일반적인 제철 유적에서는 철을 생산하고 남은 철광석이나 제련공정에서 생성된 슬래그가 출토된다(Rho, 2000).

제련공정에 관한 중요한 정보를 제공하는 슬래그는 철을 제련하는 과정에서 발생하는 부산물이다(Rho, 2000). 슬래그는 광석의 맥석 성분, 연료나 융제로써의 첨가물, 노벽과 같은 내화 물질 등으로 이루어져 있다(Yang, 2001). 제련공정에는 2가지 방법이 있다. 직접제련법은 낮은 온도에서 광석을 환원하여 괴련철을 얻는 방법이다. 간접제련법은 용광로를 사용하여 고온으로 광석을 환원하여 선철을 얻는 방법이다(Jungwon National Research Institute of Cultural Heritage, 2021).

제철유적에서 출토되는 슬래그는 장소가 광범위하고 형상과 외관은 사용한 원료, 제련기술, 생성 조건 및 생산 공정 등에 따라 크게 다르기 때문에, 자연과학적 분석을 통해 슬래그의 주성분 및 결정구조 그리고 미세조직의 성격을 규명함과 동시에 유적에서 수행된 작업의 성격과 제련기술의 수준을 파악하는데 많은 정보를 제공한다(Rho, 2000).

국내에서는 2011년 연기 달전리 출토 슬래그 분석연구를 시작으로 현재까지 조선시대 제련 관련 슬래그에 대한 연구가 진행되고 있다. 다양한 제철유적에서 출토된 슬래그가 분석되면서 그 데이터가 축적되고 있으며, 주요 연구 내용은 전철량과 조재량 함량의 비교를 통한 제련기술 수준 파악, 제련공정에 사용된 원료가 자철광, 사철 중 무엇인지에 관한 판단이 대부분이었다.

연기 달전리 유적(Lee, 2011), 공주 계실리 유적(Kang, 2009), 화순 쌍산 항일의병 유적(Yoo, 2015), 장수 대적골 유적(Kunsan National University Museum, Gunsan, Korea, 2019) 등의 슬래그 연구 결과 전철량이 조재량에 비해 높아 제련공정 시 슬래그와 철의 원활한 분리가 이루어지지 않았다. 공주 계실리 유적과 장수 대적골 유적은 연기 달전리 유적과 화순 쌍산 항일의병 유적에 비해 TiO2 성분의 함량이 높고 미세조직에서 Ulvospinel(Fe2TiO4)와 Magnetite(Fe3O4)가 관찰되어 TiO2 함량이 높은 철티탄철 광석 또는 사철을 원료로 사용한 것으로 추정되었다.

이처럼 연구가 활발히 지속적으로 진행되고 있지만 제련온도에 관한 연구는 미비한 실정이다. 제련온도는 제련 공정의 핵심인 광석으로부터 금속 분리의 효율성에 영향을 미치는 중요한 요소이다(Katarzyna Kądziołka et al., 2020). 제련온도는 연료 및 원료의 유형과 고대 제련기술의 발전과 금속 회수에 대한 정보를 제공한다(Katrin Julia Westner et al., 2022).

본 연구는 서천 장암진성 부지 내 제철유적 출토 슬래 그 4점을 대상으로 주성분(WD-XRF), 결정구조(XRD), 미세조직(금속현미경, SEM-EDS), 시차열분석(DTA)을 진행하여 제철 공정의 특징 및 제련온도를 연구하였다.

본 연구 대상 출토 유적인 서천 장암진성 부지 내 제철 유적은 조선시대 유적이다. 서천 장항제련소 주변 토양정화사업부지와 관련하여 2019. 02. 11∼2019. 07. 19 동안 (재)전남문화재연구원에서 발굴 조사하였다. 조사지역은 장암진성과 그 주변 지역에 해당하며, 조사범위는 서천군 장항읍 장암리 32번지 일대에 해당한다. 조사 대상 지역의 면적은 46.625 m2이다. 장암진성은 둘레 660 m 평산성으로 남쪽 성벽과 북쪽 성벽에 각각 문지가 있다. 장암진성은 서천지역의 서남단에 자리한 해발 90 m 후망산에서 남서쪽으로 길게 뻗어 나온 궁계산 끝에 있다. 장암진성의 서남쪽에는 우리나라 최초의 제철소인 장항제련소가 있다. 장암진성의 동쪽으로는 암반으로 구성된 산지가 형성되어 있으며, 서쪽은 서해와 접해있어 그사이에는 넓은 충적지가 발달해 있다. 발굴조사는 장암진성을 비롯한 1구역: 성 내부(구릉지와 곡간지/선상지), 2구역은 장암진성 북쪽 지역(산악지), 3구역 장암진성 남쪽(구릉지)으로 나누어서 실시하였다. 조사결과 1구역에서 장암진성 북문지, 체성, 건물지 5동, 지상건물지 1기, 석렬유구 4기, 소성유구 1기, 우물지 3기, 수혈유구 50기, 구상유구 7기, 주공 80여기 등이 확인되었다. 2구역은 제철유구 2기를 비롯하여 수혈유구 9기, 토광묘 1기, 주공이 확인되었으며, 시굴 조사 당시 내부 퇴적층에서 슬래그 총 12점이 수습되었다. 3구역은 수혈유구 1기를 비롯하여 주공 12기 등이 확인되었다. 1호 유구와 2호 유구는 ‘∩’자형에 가까우며, 상단부와 하단부 일부가 유실되었다(Figure 1). 윤곽선 경사면 상단부인 북서쪽은 노벽으로 추정되며, 1호 유구는 소토와 목탄, 2호 유구는 소결면, 활석재, 목탄이 노출되어 있었다(Jeonnam Cultural Property Research Center, 2019).

각 시료에 대한 외형적 특징을 육안으로 분석한 후 자연과학적 분석을 시행하였다. 시료의 표면에 고착된 오염 물질은 분석결과에 영향을 미칠 수 있으므로 소도구나 전동 그라인더를 사용하여 이물질을 제거하였다. 시료를 핀셋으로 Ethyl Alcohol 99.9 wt% 가 담긴 비커에 담은 후 초음파세척기를 이용하여 3분 4∼5회 이상 세척하였다. 세척한 시료를 흄후드(Fume hood)에 24시간 동안 건조하였다.

시료의 주성분을 알아보기 위해 파장분산형 X-선 형광 분석(Wavelength Dispersive X-ray Fluorescence Spectroscopy: WD-XRF, S4 Pioneer, Bruker, Germany)를 실시하였다. 분석된 결과는 산화물로 표시하였으며, wt%로 변환하여 총합을 100%로 표준화하였다.

시료의 결정구조를 알아보기 위해 X-선 회절 분석(X-ray Diffraction System: XRD, X’pert ProMPD, Philips, Netherlands)을 실시하였다. 분석조건은 2theta는 3∼70 deg, scan speed는 0.5 sec/step, step size는 0.02 deg, 전압은 40 kV, 전류는 40 mA로 분석하였고 분석 시 Target는 Copper를 사용하였다.

시료의 미세조직을 알아보기 위해 선별한 시료를 에폭시수지(Expooxy Resin)로 마운팅하였다. 마운팅한 시료를 연마기에서 샌드페이퍼를 이용하여 #100에서 #200, #400, #800, #1000, #1200, #1500, #2000 #4000까지 순차적으로 연마하였다. 마지막 과정으로 3 µm와 1 µm(DP-Spray, Struers, Denmark)를 사용하여 시료에 스크래치가 없을 때까지 미세연마를 실시하였다. 연마된 시편은 금속현미경(DM 2500 M, Leica, Germany)을 사용하여 슬래그의 미세 조직을 관찰하였다. 해당 시료의 대표적인 양상과 특징적인 부분을 200배율로 제시하였다. 주사전자현미경(Scanning Electron Microscope: SEM, MIRA3, Tescan, Czech)을 이용한 분석에는 시료의 미세조직을 명암차이를 통해 분석할 수 있는 BSE(Backscattered Electron)모드로 진행하였다. 고배율로 세부 미세조직을 관찰한 후, 미세조직의 화학조성 분석을 위해 에너지분산형 X-선 분석기(Energy Dispersive Spectrometer: EDS, QUANTAX 200, Bruker, Germany)를 이용하였다. 분석시료들은 백금(Pt)으로 코팅하여 시료의 전도도를 높이는 한편 조성비에 미치는 영향을 최소화하였다.

서천 장암진성 부지 내 제철유적에서 출토된 슬래그의 주성분을 알아보기 위해 WD-XRF 분석한 결과 슬래그의 주성분은 FeO, SiO2로 구성되어 있었다(Table 2). FeO 함량이 최고 71.15 wt%, 최저 69.26 wt%로 다른 성분인 SiO2, Al2O3, CaO, MgO 등의 함량에 비해 높았다.

전철량은 슬래그에 남아있는 철(Fe)의 함량이며, TㆍFe(TotalㆍFe)로 표시한다. 전철량을 통해 철의 회수율을 추정할 수 있으며, 전철량이 적을수록 철의 회수율이 높다. 제련 시 첨가하는 조재제(SiO2 + Al2O3 + CaO + MgO)는 원광석 내의 철과 기타 광물의 분리를 원활하게 이루어질 수 있도록 하는 첨가제이다. 제련 시 첨가하는 조재제는 용융점을 낮추고 점성을 낮추게 하여 제련공정이 쉽게 이루어질 수 있도록 한다. 조재량은 전철량과 반비례하는 경향이 있으며, 고대 슬래그의 전철량 범위는 30∼50 wt%이며 조재량 범위는 17∼40 wt%이다(Yoon, 1986).

전철량(TㆍFe)은 최고 54.67 wt%, 최저 50.25 wt%로 고대 슬래그에서 나타나는 30∼50 wt%의 전철량 범위보다 높다. 이를 통해 제련 시 생성된 철의 회수율이 낮았으며, 전철량이 높은 직접제련법으로 생성된 슬래그에서 나타나는 특징과 같다.

조재량은 최고 29.99 wt%, 최저 25.04 wt%로 고대 슬래그에서 나타나는 17∼40 wt%의 조재량 범위에 속하였다. 조재량 함량이 전철량 함량보다 낮아 금속 철을 분리하는 작업이 원활하게 이루어지지 않음을 알 수 있다.

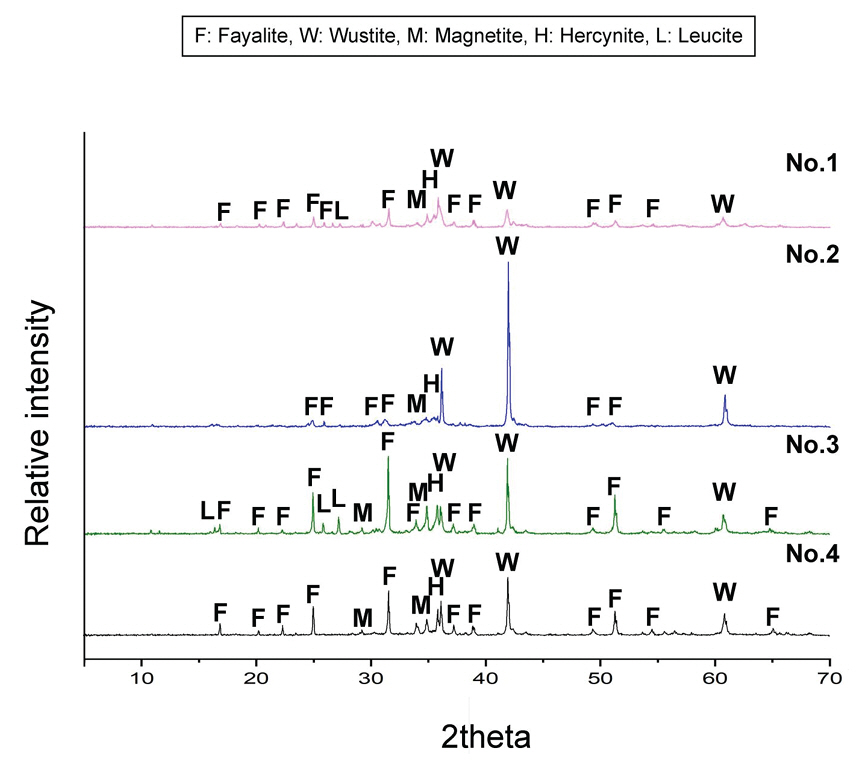

서천 장암진성 부지 내 제철유적에서 출토된 슬래그의 결정구조를 알아보기 위해 XRD 분석한 결과 Fayalite(Fe2SiO4), Wustite(FeO), Magnetite(Fe3O4), Hercynite(FeAl2O4), Leucite(KAlSi2O6)가 검출되었다(Figure 3).

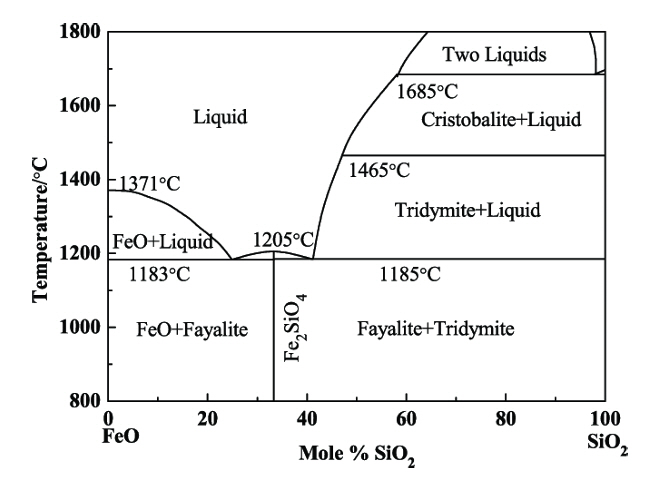

Fayalite(Fe2SiO4)는 제련 슬래그의 주요 결정구조 중 하나로 원광석의 맥석 성분과 노벽의 주성분인 SiO2 와 원광석의 FeO 성분이 반응하여 생성된다. 1,183.0℃에서 용융되며, 770.0℃에서 Magnetite(Fe3O4)와 Quartz(SiO2)로 산화된다(Arkady P, 2011).

Wustite(FeO)는 Fayalite(Fe2SiO4)와 같이 제련 슬래그의 주요 결정구조 중 하나이다. 철의 산화ㆍ환원 시에 생성되는 산화철로, 1,370.0℃에서 용융된다. Si, Ca, Al 등이 융제(Flux)로 작용하면 용융점이 낮아진다(Park, J.S., 2004).

Magnetite(Fe3O4)은 철광석 종류 중 하나인 자철광이며, 일반적으로 72.4 wt% 철을 함유한 결정구조이다. 제련 시 Wustite(FeO)로의 환원이 원활하지 않았던 것으로 판단된다(Song, J.I., 2012).

Hercynite(FeAl2O4)는 철과 알루미늄의 산화광물로 스피넬군의 광물이다. 슬래그 내의 FeO와 Al2O3 성분이 반응하여 형성된다. 1,780.0℃에서 용융되며, 899.9℃에서 Magnetite(Fe3O4)와 Alumina(Al2O3)로 산화된다((ILONA JASTRZĘBSKA et al., 2017).

No.1, No.3에서만 검출된 Leucite(KAlSi2O6)은 칼륨의 알루미늄 규산염광물이며, 숯 재의 K 성분과 맥석 성분인 Si, Al 성분이 반응하여 형성된다. Glass Matrix 상에 잔류물로 Wustite와 함께 수지상으로 나타난다(S. PAYNTER, 2006).

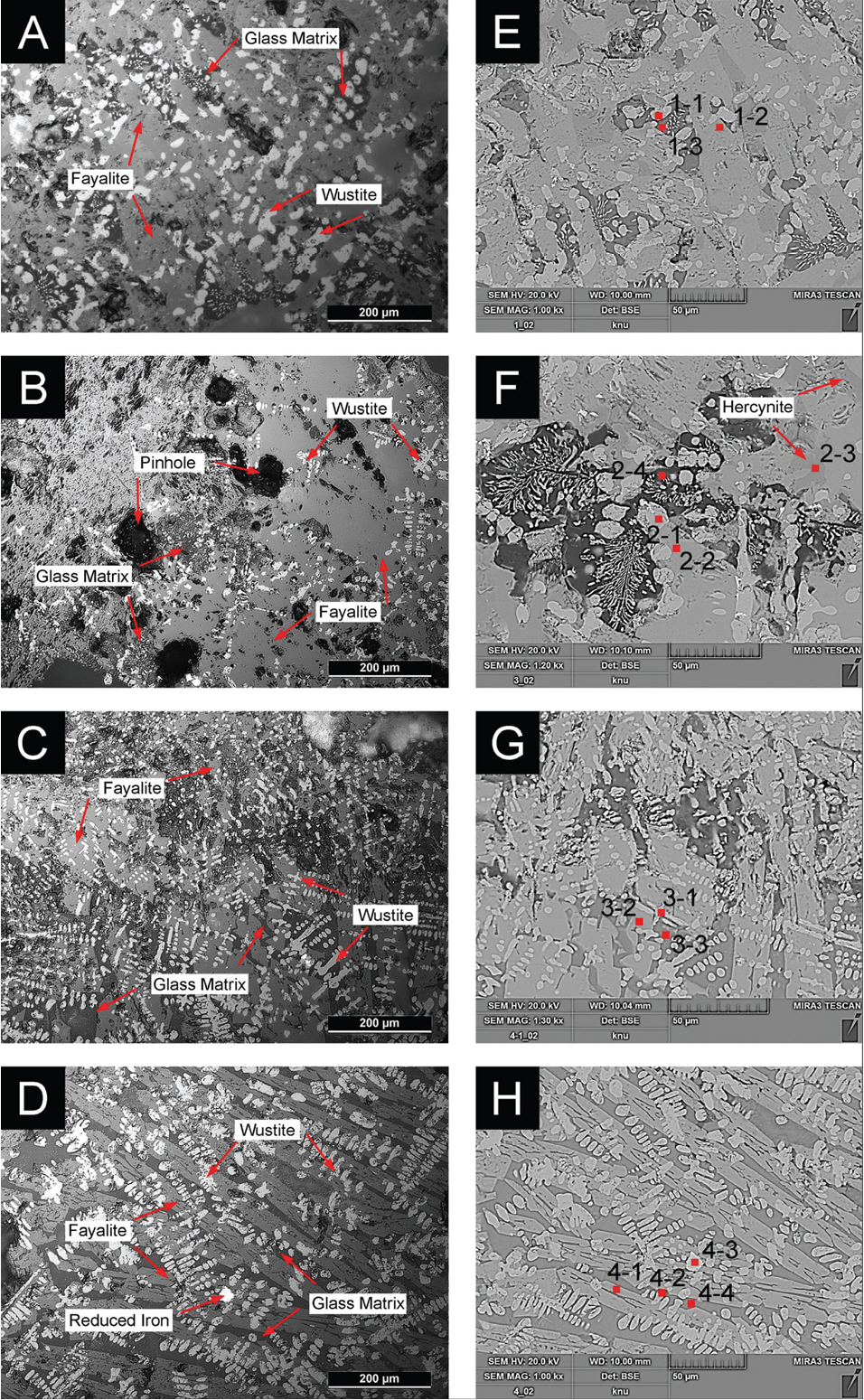

금속현미경과 SEM 분석결과 No.1 슬래그는 작은 수지상의 Wustite(밝은 회색)가 존재하며, Glass Matrix(흑색) 위에 주상의 Fayalite(중간 회색)와 수지상의 Wustite(밝은 회색)가 관찰되었다. EDS 분석결과 분석 위치 1은 FeO 함량이 100.00 wt%로 Wustite(밝은 회색)이다. 분석 위치 2는 FeO와 SiO2가 주성분인 Fayalite(중간 회색)로 확인되며, 미량으로 CaO와 MgO 포함하고 있다. 분석 위치 3은 SiO2 함량이 47.79 wt%, Al2O3의 함량이 23.07 wt%, K2O의 함량이 21.86 wt%로 높아 Glass Matrix(흑색)로 확인된다.

금속현미경과 SEM 분석결과 No.2 슬래그는 작은 수지상의 Wustite(밝은 회색)가 존재하며, Glass Matrix(흑색) 위에 주상의 Fayalite(중간 회색)와 구상의 Wustite(밝은 회색) 그리고 기공이 관찰되었다. EDS 분석결과 분석 위치 1은 FeO 함량이 98.82 wt%로 높아 Wustite(밝은 회색)로 확인되며, 미량으로 1.18 wt% 함량의 TiO2를 포함하고 있다. 분석 위치 2는 FeO 함량이 73.89 wt%, SiO2 함량이 24.86 wt%로 FeO와 SiO2가 주성분인 Fayalite(중간 회색)로 확인되며, 미량으로 0.72 wt% 함량의 CaO를 포함하고 있다. 분석 위치 3은 FeO 함량이 59.68 wt%, Al2O3 wt% 함량이 36.96 wt%로 철산화물 중 Al2O3 함량이 높은 Hercynite(진한 회색)로 판단된다.

금속현미경과 SEM 분석결과 No.3 슬래그는 작은 수지상의 Wustite(밝은 회색)가 존재하는 Glass Matrix(흑색) 위에 주상의 Fayalite(중간 회색)와 구상의 Wustite(밝은 회색)가 관찰되었다. EDS 분석결과 분석 위치 1은 FeO 함량이 100.00 wt%로 Wustite(밝은 회색)로 판단된다. 분석 위치 2는 FeO 함량이 68.70 wt%, SiO2 함량이 27.29 wt%로 FeO와 SiO2가 주성분인 Fayalite(중간 회색)로 확인되며, 미량으로 Al2O3, CaO, MgO 성분을 포함하고 있다. 분석 위치 3은 Glass Matrix로 SiO2 함량이 49.24 wt%, Al2O3 함량이 25.30 wt%, K2O 함량이 22.19 wt%를 포함하고 있다.

금속현미경과 SEM 분석결과 No.4 슬래그는 작은 수지상의 Wustite(밝은 회색)가 존재하며, Glass Matrix(흑색) 위에 장주상의 Fayalite(중간 회색)와 구상의 Wustite(밝은 회색), 환원철(밝은 흰색)이 관찰되었다. EDS 분석결과 분석 위치 1은 FeO 함량이 70.72 wt%, SiO2 함량이 27.05 wt%로 Fayalite(중간 회색)로 판단된다. 분석 위치 2는 FeO 함량이 76.07 wt%, SiO2 함량이 10.99 wt%로 FeO와 SiO2가 주성분인 Fayalite(중간 회색)로 확인된다. 분석 위치 3은 FeO 함량이 100.00 wt%로 환원철이다. 분석 위치 4는 Glass Matrix로 SiO2 함량이 33.18 wt%, Al2O3 함량이 15.34 wt%, CaO 함량이 11.44 wt%, K2O 함량이 6.64 wt%를 포함하고 있다.

서천 장암진성 부지 내 제철유적에서 출토된 슬래그 중 No.1, No.2 시료를 대상으로 시료의 온도 상승에 따른 물리적 상태(용융)나 화학적 상태(산화ㆍ환원 반응)의 열적 데이터를 알아보기 위해 시차열분석(DTA)을 진행하였다.

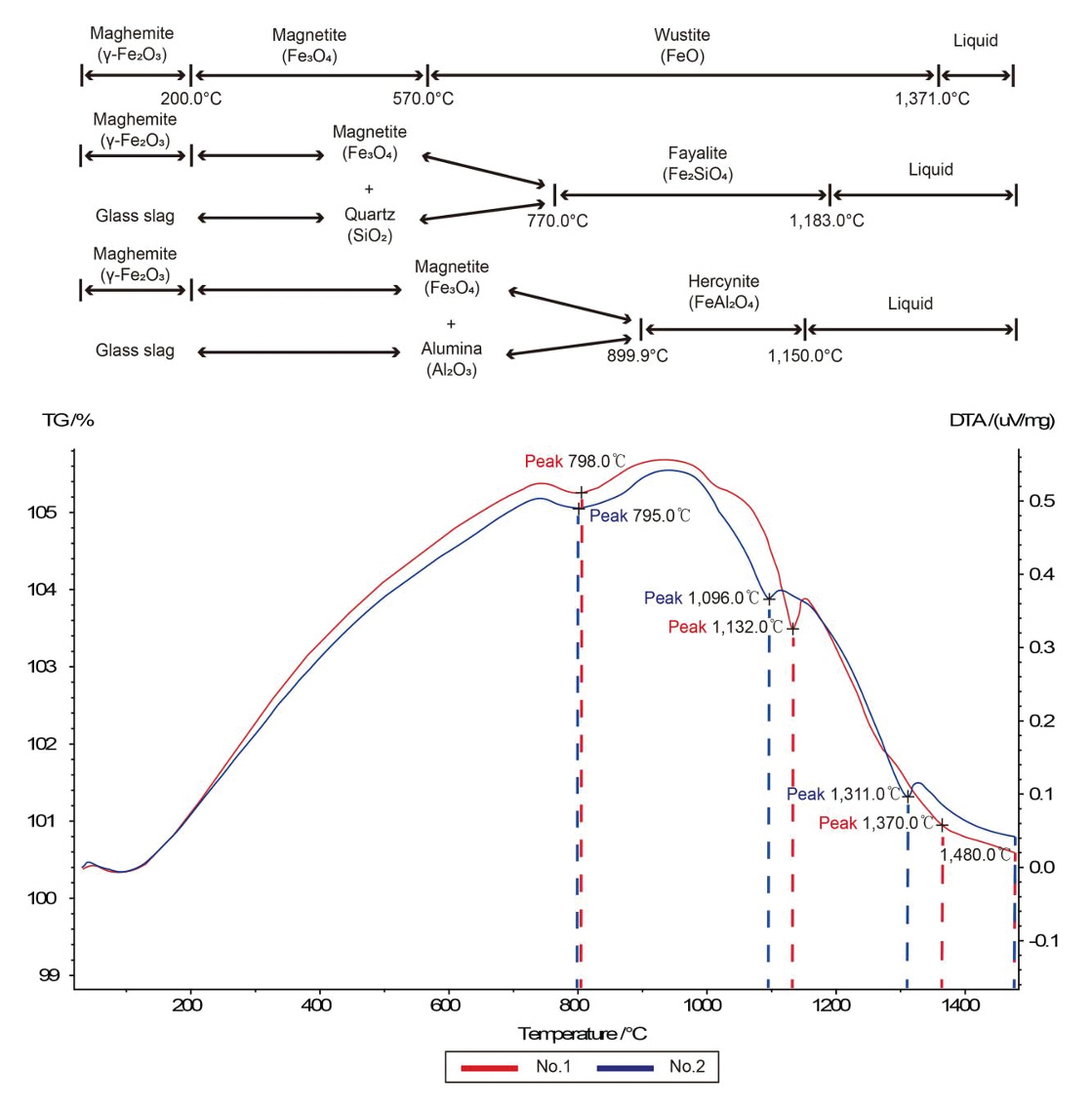

시차열분석결과 흡열 피크와 발열 피크는 각각 XRD 분석에서 검출된 Wustite, Fayalite, Magnetite, Hercynite의 용융과 산화ㆍ환원 과정을 나타낸다. 시차열분석은 결정 구조의 산화ㆍ환원 반응과 관련이 있다.

Wustite는 200.0℃ 이하에서 Maghemite로 570.0℃ 이하에선 Magnetite로 산화된다. 570.0℃ 이상에서는 Magnetite에서 Wustite로 환원되고 1,371.0℃에서 용융된다. Fayalite는. 200.0℃ 이하에선 Maghemite와 Quartz로 산화된다. Quartz는 마지막에 다른 맥석광물과 응고되어 Glass slag가 된다. 770.0℃ 이하에선 Maghemite가 환원돼서 Magnetite가 형성되고 Quartz → Glass slag가 됨. 770.0℃ 이상에선 Magnetite가 환원돼서 형성된 Wustite와 Glass slag에 포함되어 있던 Quartz가 반응해서 Fayalite가 형성된다. Fayalite는 1,183.0℃에서 용융된다(Arkady P, 2011). Hercynite는 200.0℃ 이하에선 Maghemite와 Quartz로 산화된다. Alumina는 다른 맥석광물과 응고되어 Glass Slag가 된다. 899.9℃ 이하에선 Magnetite와 Alumina → Glass slag로 산화된다. 899.9℃ 이상에선 Wustite와 Glass slag에 포함되어 있던 Alumina가 반응해서 Hercynite가 형성된다(ILONA JASTRZĘBSKA et al., 2017). Hercynite의 용융온도는 1,780.0℃이지만 FAS 삼원상태도 분석결과 1,150. 0℃에서 결정화되었기 때문에 Hercynite는 1,150.0℃ 이상에서 용융된다.

No.1 슬래그는 798.0℃ 정도의 흡열 피크에선 Magnetite가 Wustite로 환원되었다. 1,132.0℃ 정도의 흡열 피크에선 Fayalite, Hercynite가 용융되고, 1,370.0℃ 정도에서는 Wustite의 용융이 이루어졌다. No.2 슬래그는 795.0℃ 정도의 흡열 피크에선 Magnetite가 Wustite로 환원되었다. 1,096.0℃ 정도의 흡열 피크에선 Fayalite, Hercynite가 용융되었으며, 1,311.0℃ 정도에서는 Wustite가 용융됨을 알 수 있었다(Figure 5).

서천 장암진성 부지 내 유적 출토 슬래그의 주성분 분석결과 FeO 함량이 최고 71.15 wt%, 최저 69.26 wt%로 높게 검출되었으며, 전철량 또한 최고 54.67 wt%, 최저 50.25 wt%로 고대 슬래그의 30∼50 wt% 전철량 범위보다 높았다. 이에 반해 조재량은 최고 29.99 wt%, 최저 25.04 wt%로 고대 슬래그의 17∼40 wt% 조재량 범위에 속하였다. 이를 통해 제련 공정 시 철의 회수율이 상당히 낮았음을 알 수 있으며, 금속 철을 분리하는 작업이 원활하게 이루어지지 않았음을 시사한다.

타 유적의 분석결과와 비교했을 경우 연기 달전리 유적의 전철량은 최고 45.20 wt%, 최저 35.87 wt%, 공주 계실리 유적의 전철량은 최고 44.14 wt%, 최저 36.18 wt%, 화순 쌍산 항일의병 유적의 전철량은 최고 57.65 wt%, 최저 35.55 wt%, 장수 대적골 전철량 최고 41.73 wt%, 최저 32.53 wt%로 서천 장암진성 부지 내 유적에 비해 전철량 함량이 고대 슬래그 범위 내에 속하였다.

연기 달전리 유적의 조재량은 최고 42.30 wt%, 최저 31.60 wt%, 공주 계실리 유적의 조재량은 최고 44.57 wt%, 최저 33.78 wt%, 화순 쌍산 항일의병 유적의 조재량은 최고 49.72 wt%, 최저 32.88 wt%, 장수 대적골 조재량 최고 45.91 wt%, 최저 37.12 wt%로 검출되어 고대 슬래그 조재량 범위 내에 속하는 서천 장암진성 부지 내 유적과 달리 고대 슬래그의 범위 내에 속하거나 일부 높게 검출되었다. 전철량과 조재량 비교 결과 전철량 함량이 조재량 함량보다 높아 제철유적 모두 제련 공정 시 철 회수율이 낮았음을 알 수 있었다.

결정구조 분석결과 검출된 Fayalite(Fe2SiO4)는 FeO와 SiO2가 주성분인 제련 슬래그의 특징을 보여준다. Wustite(FeO)는 슬래그의 높은 FeO 함량 결과를 뒷받침해 준다. Magnetite(Fe3O4)는 제련 공정 시 환원이 잘되지 않았음을 보여준다. 미세조직 분석결과 주상의 Fayalite(Fe2SiO4)와 수지상의 Wustite(FeO)가 넓게 분포하고 있었으며, 작은 수지상의 Wustite가 존재하는 Glass Matrix 존재도 확인되었다. 따라서 장암진성 부지 내 유적 출토 슬래그는 Fayalite(Fe2SiO4)와 Wustite(FeO)로 이루어진 직접제련법으로 생성된 슬래그임을 확인할 수 있었다.

공주 계실리 유적, 화순 쌍산 항일의병 유적, 장수 대적골 유적 슬래그의 미세조직에선 주상의 Fayalite(Fe2SiO4)가 확인되었으며, TiO2 함량이 높은 Ulvospinel(Fe2TiO4)와 Magnetite(Fe3O4)가 분포하고 있었다. 연기 달전리 유적은 주상의 Fayalite(Fe2SiO4)가 나타났으며, Wustite(FeO), Magnetite(Fe3O4)가 확인되었다. Ulvospinel(Fe2TiO4)를 통해 원료로 철티탄철광석 또는 사철을 사용하였던 것으로 추정되며, 서천 장암진성 부지 내 유적은 존재하지 않아 TiO2 함량이 낮은 철티탄철광석 또는 사철 사용하였던 것으로 추정해 볼 수 있었다. 모든 유적에서 확인된 Magnetite(Fe3O4)는 공정 시 환원 과정이 원활하지 않았음을 보여주며, 작업 시 철 회수율이 낮았음을 뒷받침해준다.

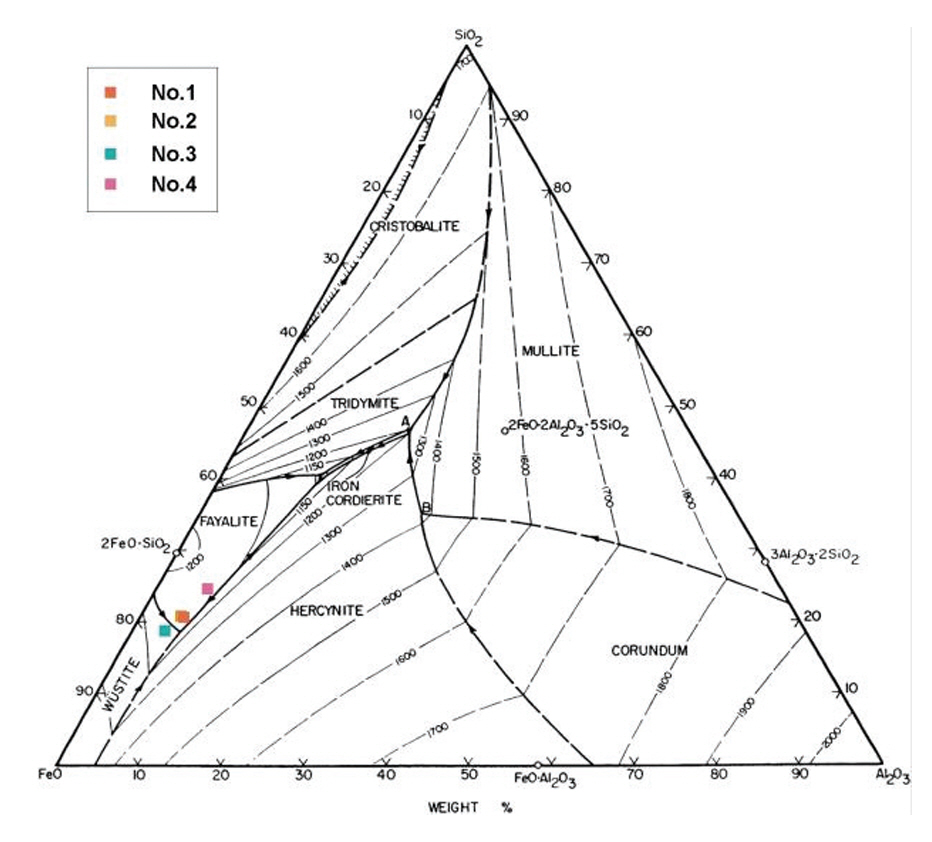

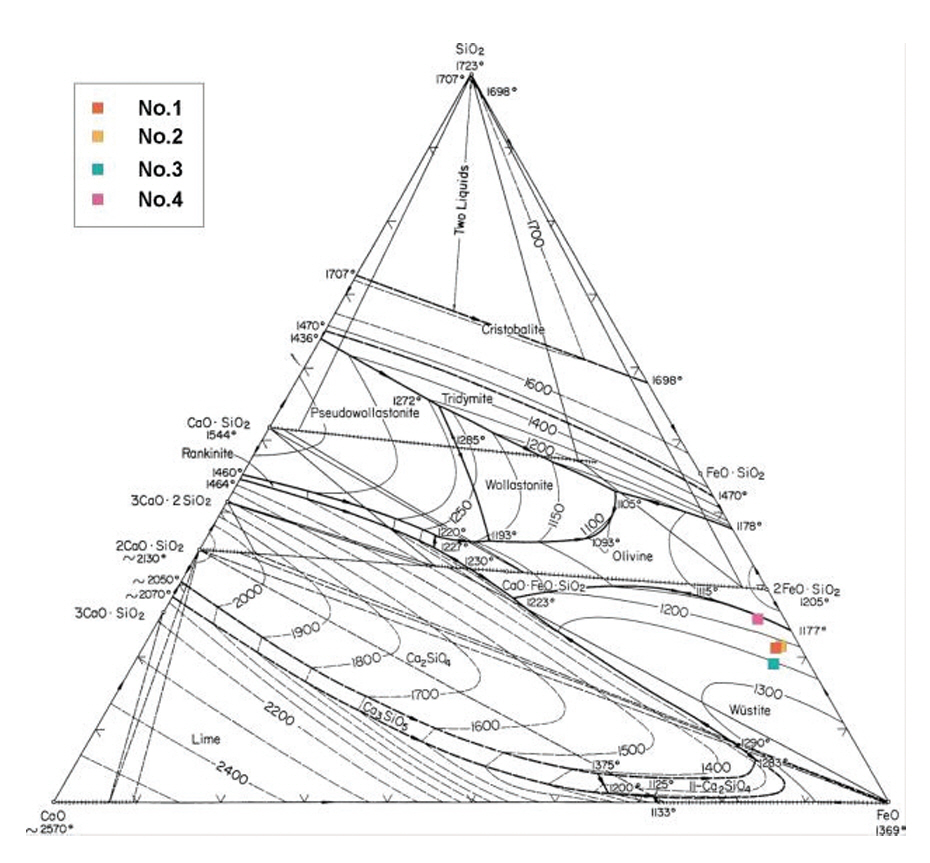

슬래그의 주성분 분석결과를 FAS(FeO-Al2O3-SiO2) 삼원상태도에 대입한 결과 1,150.0∼1,200.0℃로 나타났으며, Wustite + Fayalite 영역이었다(Figure 6). FCS(FeO-CaO-SiO2) 삼원소상태도에 대입한 결과 1,177.0∼1,250.0℃로 나타났으며, Wustite 영역이었다(Figure 7). 결과를 종합하면 제련온도 범위는 1,150.0∼1,250.0℃로 추정할 수 있다(Table 4). 제련온도 범위를 FeO-SiO2 이원상태도에 대입해본 결과 Wustite + Fayalite 상에서 Fayalite가 용융되어 Wustite + Liquid 상이 된 범위였다(Figure 8).

시차열분석결과 No.1 슬래그의 경우 1,132.0℃ 정도의 흡열 피크에서 Fayalite, Hercynite가 용융되고, 1,370.0℃ 정도에서 Wustite가 용융되었다. No.2 슬래그의 경우 1,096.0℃ 정도의 흡열 피크에서 Fayalite, Hercynite가 용융되었으며, 1,311.0℃ 정도에서 Wustite가 용융되었다. 삼원상태도 결과와 종합해보면 No.1는 1,132.0℃∼1,370. 0℃에서 제련공정이 이루어졌기 때문에 제련온도 범위는 1,132.0∼1,370.0℃로 판단된다. No.2는 1,096.0℃∼1,311. 0℃에서 제련공정이 이루어졌기 때문에 제련온도 범위는 1,096.0∼1,311.0℃로 판단된다. 이를 통해 서천 장암진성 부지 내 유적 제철 유구 출토 슬래그는 1,096.0∼1,370.0℃의 제련온도 범위에서 생성된 것으로 확인된다.

서천 장암 진성 부지 내 제철유적 출토 슬래그 4점을 대상으로 주성분, 결정구조, 미세조직, 시차열분석을 진행하여 제철 공정 및 제련온도를 연구하였다.

주성분 분석결과 FeO 함량이 최고 70.34 wt%, 최저 64.65 wt%로 높았으며, 전철량(TㆍFe)도 최고 54.67 wt%, 최저 50.25 wt%로 고대 슬래그에서 나타나는 30∼50 wt%의 전철량 범위보다 높았다. 조재량은 최고 29.99 wt%, 최저 25.04 wt%로 고대 슬래그에서 나타나는 17∼40 wt%의 조재량 범위에 속하였다. 이를 통해 제련공정 시 철의 회수율은 낮았으며, 전철량이 높은 직접제련법으로 생성된 슬래그와 특징이 같았다. 다른 조선시대 제철유적의 슬래그와 같이 조재량이 전철량보다 낮아 금속 철을 분리하는 작업이 원활하게 이루어지지 않았다.

결정구조 분석결과 Fayalite(Fe2SiO4), Wustite(FeO), Magnetite(Fe3O4), Hercynite(FeAl2O4), Leucite(KAlSi2O6)가 검출되었다. 미세조직 분석 결과 작은 수지상의 Wustite(밝은 회색)가 존재하며 Glass Matrix(흑색) 위에 주상의 Fayalite(중간 회색)와 수지상의 Wustite(밝은 회색)가 관찰되었다. No. 4 슬래그는 환원철(밝은 흰색)이 관찰되어 제련공정 당시 금속과 슬래그가 원활하게 분리되지 않았음을 알 수 있다. 이를 통해 Fayalite(Fe2SiO4)와 Wustite(FeO)가 주로 검출되는 직접제련 슬래그와 특징이 같았으며, TiO2 함량이 높은 Ulvospinel 존재하는 다른 조선시대 제철유적 슬래그와 차이가 있었다.

시차열분석결과 No.1 슬래그는 798.0℃ 정도의 흡열피크에서 Magnetite가 Wustite로 환원되었다. 1,132.0℃ 정도의 흡열 피크에선 Fayalite, Hercynite가 용융되고 1,370. 0℃ 정도에서는 Wustite의 용융이 이루어졌다. No.2 슬래그는 795.0℃ 정도의 흡열 피크에서 Magnetite가 Wustite로 환원되었다. 1,096.0℃ 정도의 흡열 피크에선 Fayalite, Hercynite가 용융되었으며, 1,311.0℃ 정도에서는 Wustite가 용융됨을 알 수 있었다.

FAS 삼원상태도와 FCS 삼원상태도 분석결과 제련온도 범위는 1,150.0∼1,250.0℃였다. FeO-SiO2 이원상태도 결과 Wustite + Fayalite 상에서 Fayalite가 용융되어 Wustite + L iquid 상으로 바뀌었다. 시차열분석결과와 종합하면 제련온도의 범위는 1,096.0∼1,370.0℃이다.

종합하면 서천 장암진성 부지 내 제철유적은 직접제련법을 사용하였으며, 공정 시 1,096.0∼1,370.0℃ 범위에서 진행되었다. 금속 철을 분리하는 작업이 원활하지 않아 철의 회수율이 낮았으며, 생성되는 슬래그는 전철량이 높고 조재량이 낮았다. 향후 조선시대 제철유적의 다양한 슬래그 분석을 통해 조선시대 제련기술을 이해하고 제철 유적 성격을 파악하는 데 큰 도움이 될 것으로 보인다.

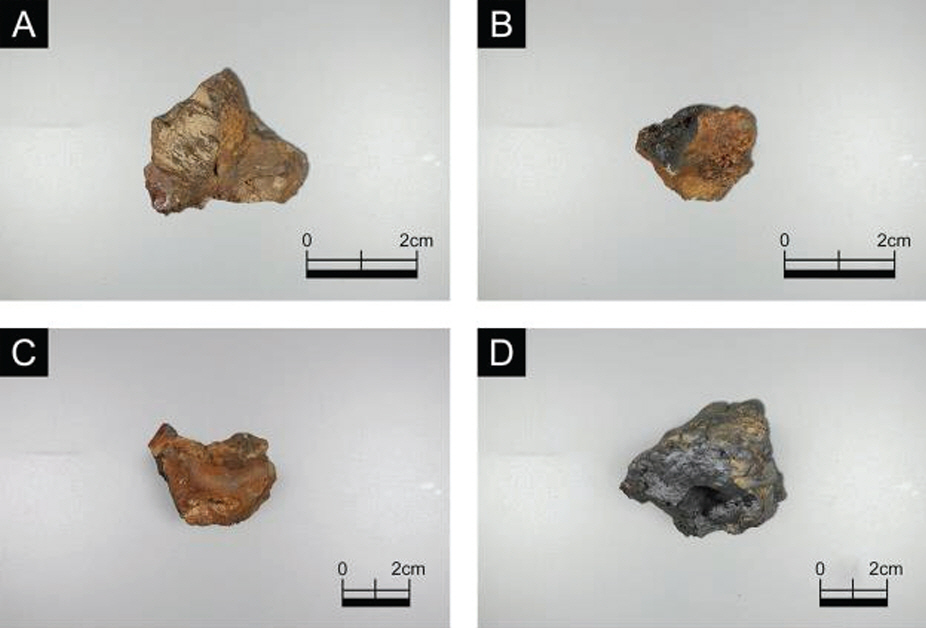

Figure 2.

Slags excavated from Jangamjinseong site, Seocheon(A: No.1 slag, B: No.2 slag, C: No.3 slag, D: No.4 slag).

Figure 4.

Image of metallurgical microscope from by products (A to D), SEM image and points of EDS analysis from by products (E to H).

Table 1.

Characteristics of slags excavated from Jangamjinseong site, Seocheon

Table 2.

Chemical composition of slag from Jangamjinseong site, Seocheon

Table 3.

EDS analysis results of by products

REFERENCES

Arkady, P., 2011, Magnetite: The story of the mineral’s formation and stability In: Magnetite: Structure, Properties and Applications, Nova Science, (in English)

Düsseldorf, 1995, Slag Atlas, 2nd Edition. Verlag Stahleisen GmbH, 663.(in English)

Takatsuka, Hideji, 1993, Research on Japan’s modern manufacturing technology using Tetsuyo separation. doctoral dissertation, Department of Business Engineering, Graduate School of Social Engineering, Tokyo Institute of Technology, Tokyo. (in Japanese)

ILONA JASTRZĘBSKA, JACEK SZCZERBA, ARTUR BŁACHOWSKI, PAWEŁ STOCH, 2017, Structure and microstructure evolution of hercynite spinel(Fe2+Al2O4) after annealing treatment. European Journal of Mineralogy, 29, 63–72. (in English)

Jeonnam Cultural Property Research Center, 2019, Report on the Excavation of Jangamjinseong Fortress site in Seochen, Jeonnam Cultural Property Research Center, (in Korean)

Jungwon National Research Institute of Cultural Heritage, 2021, Excavation method of Iron Manufacture Site Manual, Jungwon National Research Institute of Cultural Heritage, (in Korean)

Kang, Y.H., 2009, Metallurgical Study of Iron Slag Excavated from the Centural Korean Peninsula-Focusing on Gyesil-ri in Kongju,Yeonje-ri in Chongwon and Beopcheon Temple Site in Wonju, Kongju National University, Kongju. (in Korean with English abstract)

Kądziołka, Y.H., Pietranik, Katarzyna, Kierczak, Jakub, Potysz, Anna and Stolarczyk, Tomasz, 2020, Towards better reconstruction of smelting temperatures: Methodological review and the case of historical K-rich Cu-slags from the Old Copper Basin, Poland. Journal of Archaeological Science, 118, 105142.(in English)

Westner, Katrin Julia, Klein, Sabine, Sergeev, Dmitry and Müller, Michael, 2022, Temperature estimates of historical Pb-Ag smelting slags: A multi-methodological approach. Journal of Archaeological Science: Reports, 46, 103654.(in English)

Kim, S.G., 2012, Study of Fabrication Process of Korean Ancient Ironware through Analysis of Microstructures and Nonmetallic Inclusions. doctoral dissertation, Hanyang University, Seoul. (in Korean with English abstract)

Kunsan National University Museum, Gunsan, Korea, 2019, The Excavation Report of Jangsu Daejukgol⋅Sinjeonri iron production site, Report of Reserch, 67.(in Korean)

Lee, J.W., 2011, Metallurgical Study of Iron slag Excavated at a Site in Daljeon-ri, Yeongi, Kongju National University, Kongju. (in Korean with English abstract)

Park, J.S., 2004, “Ancient Korean smelting technology estimated from slag excavated from Banwolsanseong Fortress in Pocheon”, Industrial Technology, 14.(in Korean)

Rho, T.C., 2000, A historic study on the ancinet merallurgical technology in korea, Hakyounmunhwasa, Seoul, 338.(in Korean with English abstract)

PAYNTER, S., 2006, REGIONALVARIATIONS IN BL OOMERY SMELTING SL AG OF THE IRON AGE AND ROMANO-BRITISH PERIODS*. archaeometry, 48(2), 271–292. (in English)

Song, J.I., 2012, Metallurgical Study of Ancient Refining and Forging Process Slag. master’s thesis, Chonbuk National University, Jeonju. (in Korean with English abstract)

Massalski, T.B., 2001, Phase Diagrams, Encyclopedia of Materials: Science and Technology, Second Edition. 6842–6851 p. (in English)

Yang, H.Y., 2001, Iron and Steel Engineering (Revised Edition), munundang, Seoul. (in Korean)

Yoo, S.H., 2015, Material characterization of Iron making by-products excavated from the blacksmith’s workshop of Ssangsan Anti-Japanese Righteous Army historic sites in Hwasun, Korea, Kongju National University,, Kongju. (in Korean with English abstract)

Yoon, D.S., 1986, On the slag produced in early iron metallurgy. The Journal of the National Academy of Science, 25, 380–390. (in Korean with English abstract)